Изобретение относится к черной м твппурпга, копкреггно - к произаодспву эпвктротехиичвских сталей.. Известна тохнопогия производства трансформаторной ствпв с высокой мерннтиой проии цаемостью, вктспакшая вьш лавку металла с регламентированным со держа нуюм серы, марганца, алюминия и азота, горячую прокатку, нормализашю ный отжиг при 1О5О-115О С, однократную холодную прокатку, обезуглероживающий и высокотемпературный отжиг ClJ Принципиальным в этой техкологвв . явпяюпк:я: 1. Соотношение между количеством серы и алюминия в литой стали, опред ляющих возможность получения достаточно го количества стабилизирующих структур включений, 2. Высокая температура нормализааи О1ШОГО отж1ига, при кагором происходит вьщеление дисперсных фаз, не успввачэидах вследствие быстрого охлаждения укрупняггься. По известному способу удовлет верительные результаты получают только в узком И1ггервале температур нормализа шт. Это обстоятельство связано с тем, что при понижении температуры не проио ходнт вьщеления дисперсных нитридов алю миния, а при повышении имеет место чрезмерный ростг включений. В практичес ких условиях выдерживать столь узкий диапазон температурно-време1ШО1Ч) режим весьма сложно. Недостатком известного способа является гтзкая магнитная индукция. Цель изобретения - повьпиение магнит ной шшукции. Поставлетгная цель достигается тем, что предлагаек ым способом после хололной прокатки проводят дополнительный oi жиг при ЗОО-бБО С в течение 1О-100 Причем дополнительный отжиг может быть проведен после первой стадии, scene второй стадии, после первой и Еггорой стадий холодной щюкаткк или после горячей прокатки. При этом подавляющая часть азота остается в твердом растворе, а выдел& . ние житридов осуществляется в ходе Ш1зкотемпературной длительной обработ ки стали в холоднодеформированиом состо ши (до начала первичной ре1фисталлвэв« пии). Исследования кинетики выделения НИР- .. ридрв Ьюмиийя показывают, что при длт-ельных выдержках (более 1О ч) процесс начинается в интервале температур 5СХ)-55О°С, т.е. до начала первичной рокристаплиаашш. С одной стороны, при выделении включений в полигонизованной матрице вследствие сравнительно бопьшого числа дефектов структуры количество активных ueirrpOB зарождения веЬьма высоко (на порядка выше, чем в кристаллизационной матрице), С другой стороны, из-за ограниченной подвижности фазообразуюших элементов (алюминий, азот) скорость роста частиц новой фазы относительно мала. Оба &ти обсто{ггельстьа предопределяют большую плотность вьщелений (более ) и.малый размер частиц китрвдов алюминия. Таким образом, достигается эффект«шное сгер живание нормального роста зерен диспероными частицами. Для исследования эффективности увеличения количества нитриаов.выдепяюших- ся в полигонизованной матрице, мет(алл ОД1ЮЙ плавки (срстав,%: кремний 3,O7j марганец 0,07i сера 0,О25; , растворимый в кислоте, О,03; азот O,007i углерод 0,037) обрабатывали по разл1гчным технологическим вариантам (табл. I),

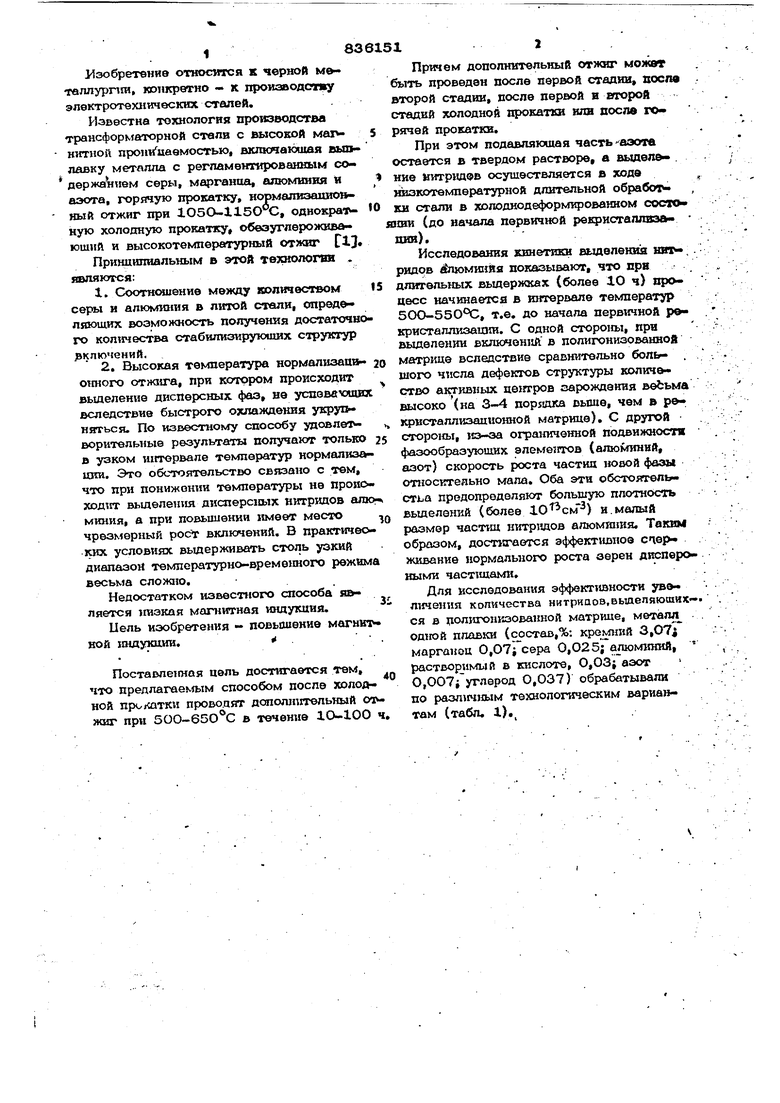

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2094487C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1983 |

|

SU1148881A1 |

| Способ производства электротехнической стали | 1990 |

|

SU1749261A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1994 |

|

RU2082772C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАНИОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий вьшлавку, горячую прокатку, нормалиэацио1шый от^ жиг, холодную прокатку в одну или две стадии с промежуточным и обезуглероживающим отж1пх>&м, высокотемпературный и вьшрямляющий отжиги, отличаю —ш В и с я тем, что, с целью повышения магнитной тшукции, поспа прокапш проводят дополшггольный отжиг при 500- 65О*'С в точониэ 1О-1ОО ч.2. Способ по п. р., о т л и ч а ю - ш в и с я тем, что дополнительный отжиг проводят посла первой стадии холодной прокатки..3« Способ по п, 1, о т л в ч а ю - ш в и с я тем, что допошпгральный от^ жкг проводят посла второй стсдин :^олод- вой прокатки.4.Способ по п. 1, о т л и ч а ю -.щ 0 и с я тем, что дополн!гтельный отжиг проводят после первой и второй стадий холодной прокатки.5.Способ по п. 1, о т л и ч а ю - ш и И с я там, что дополнительный oi>&- ЖЕГ проводят после горячей nposaTjm.

f

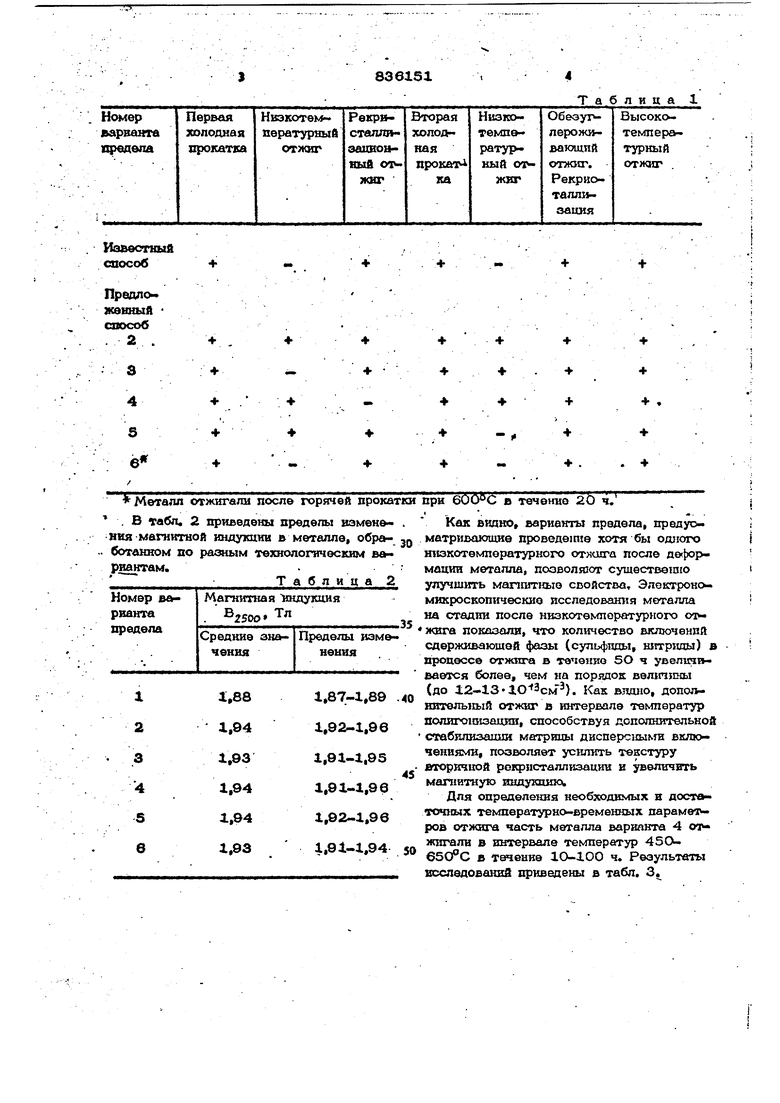

+ f Металл отжигали после горячей про . В табл. 2 приведены пределы измен ния магнитной индукции в металле, обр ботанном по разным технологическим в риактам.. Таблица при 600°С в течение 2О ч. Как видно варианты предела, предуоматри&оюшиа проведеште хотя бы одного низкотемпературного от«шга после де({)0рмации металла, позволяют сушествешю улучшить маппггные свойства, Элоктрономикроскопические исследоваття металла на стадии после ниэкотемпоратуриохх) от жига показали, что количество включений сдерживающей фазы (сульфиды, нитриды) в процессе отжига в течение SO ч увелот вается более, чем на порядок величины (до 12-13 1ОЗсм). Как влшю, дополнительный отжиг в интервале температур полигошкзашш, способствуя дополнительной сфабилизашга матрицы дисперсными вклк чениямв, позволяет усилить текстуру 0хоркч1Юй рекристаллизации и увеличить магнитную индукцикх Для определения необходимых в достаточных темдературно-временных парамео ров отжига часть металла варианта 4 oi жштали в интервале температур 45ОбЗСЗ С в течение 1О-100 ч. Результаты жхлвдованвй приведены в табл. 3.

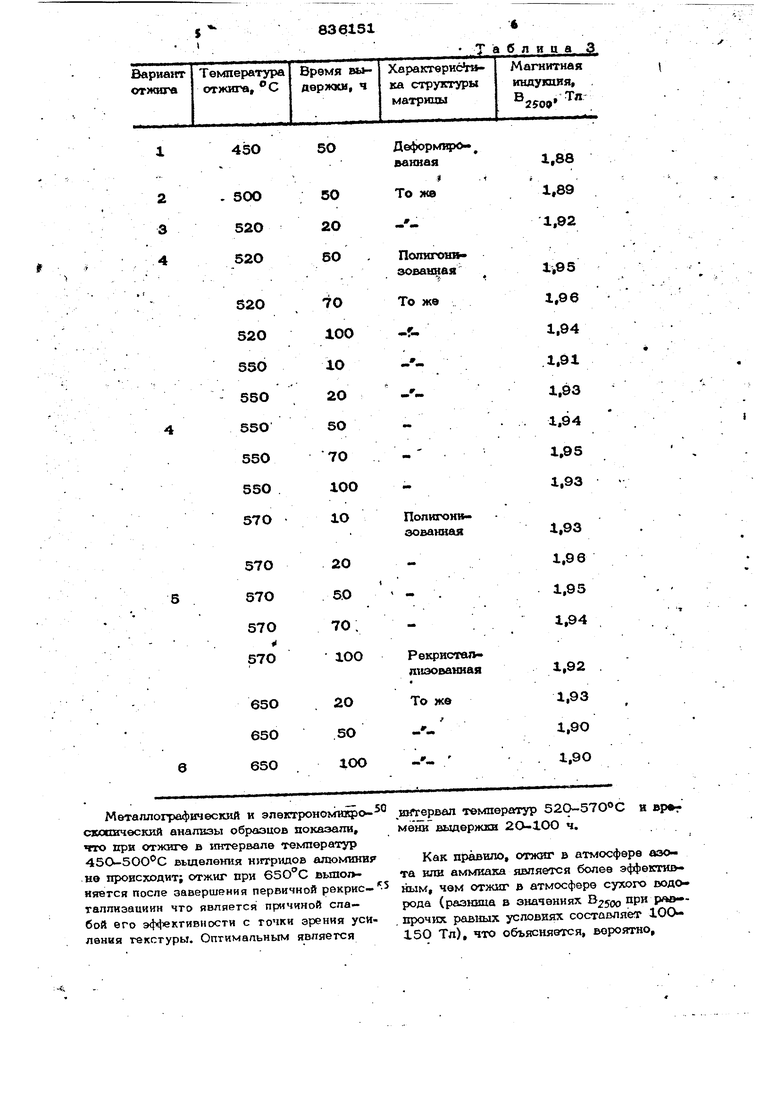

Металлографический и элегтронокппфосжжшческий анализы образцов показали, что при отжиге в интервале температур 45СХ-5ОО®С вьщеления нитридов алюминвр не провсзсодит; отжиг при 65О°С вьшопняегся После завершения первичной рекрис- -5 таплиэациин что является причиной спа бой его эффективности с точки зрения усиления текстуры. Оптимальным является

jT-ft б л и ц а 3

излервал температур 52О-57О С и вр«г мета выдержки 2О-1ОО ч.

Как правило, отжиг в атмосфере азо« та шш аммиака является более эффектно ным, чем отжиг в атмосфере сухого водо- рода (разница в значениях В25оо при р«в- , прочих равных условиях составляет 10С 150 Тл), что объясняется, вероятно.

, дocxoлквтвпьны.f касышеннемстали азотом .в первом случае

Таким образом, отжиг металла, сояе1 жашего растворимый азот, в интервале

температур, предшоствутош$1х первичной рекристаллизоши, является эффективным средством улучшения мштиггных свойств трансформаторной стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-24—Подача