(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования профильных труб | 1977 |

|

SU619239A1 |

| Инстумент для прессования полых профилей | 1979 |

|

SU804051A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU268137A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Устройство дл прессования полых профилей | 1974 |

|

SU503608A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ и ТРУБ ПРЕССОВАНИЕМ | 1967 |

|

SU202704A1 |

| Инструмент для экструдирования полых профилей | 1977 |

|

SU654324A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU588033A1 |

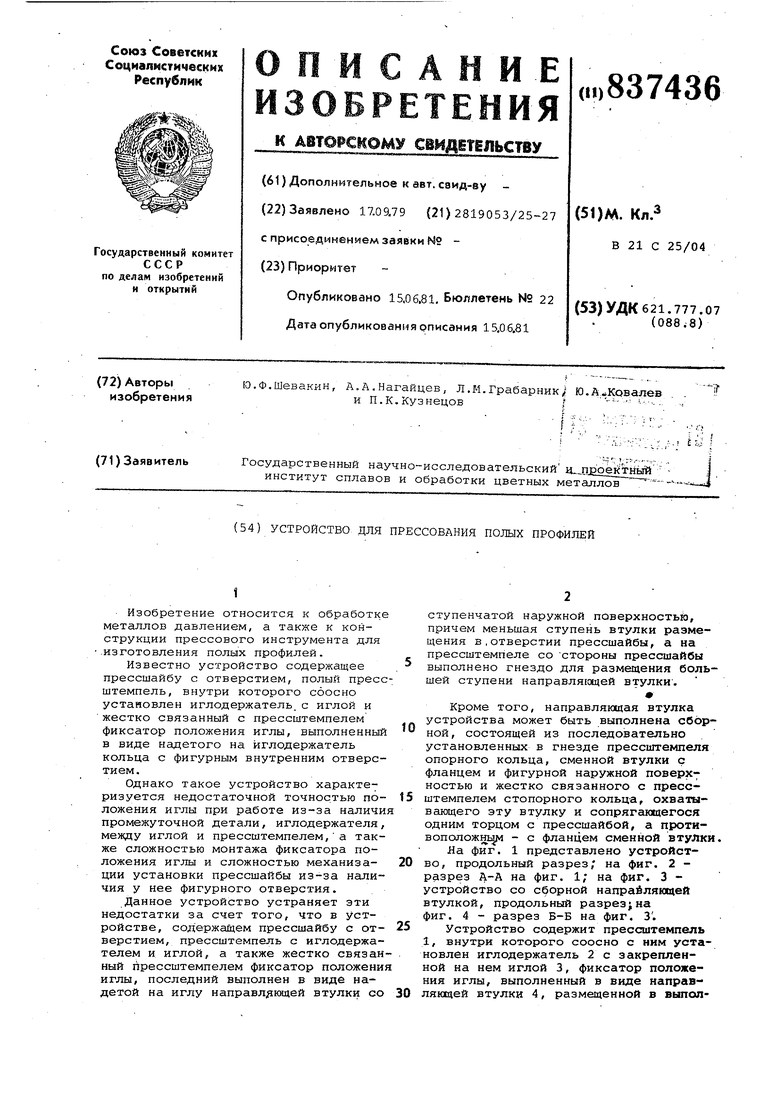

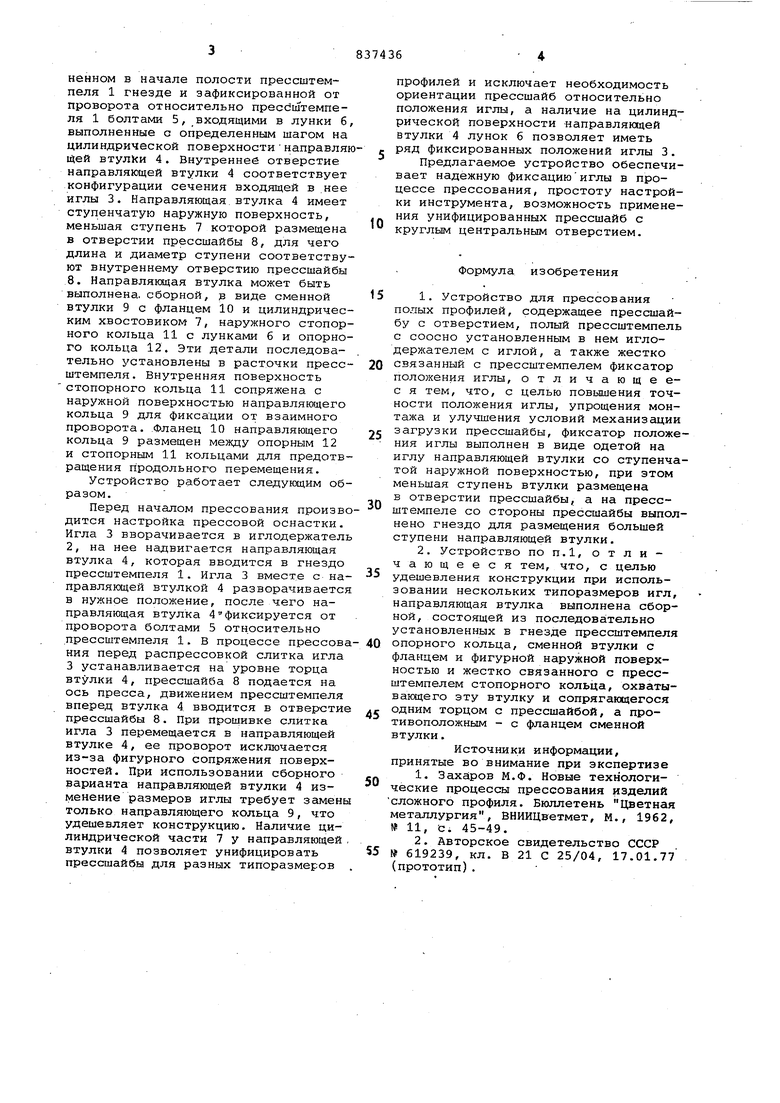

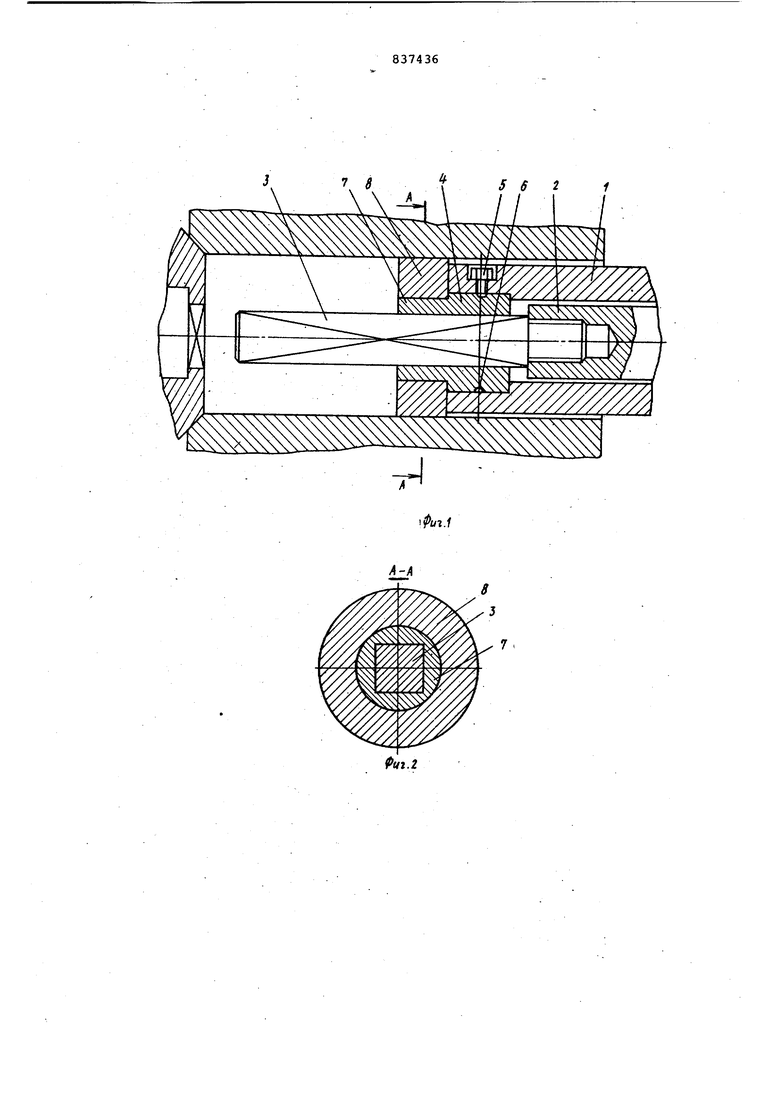

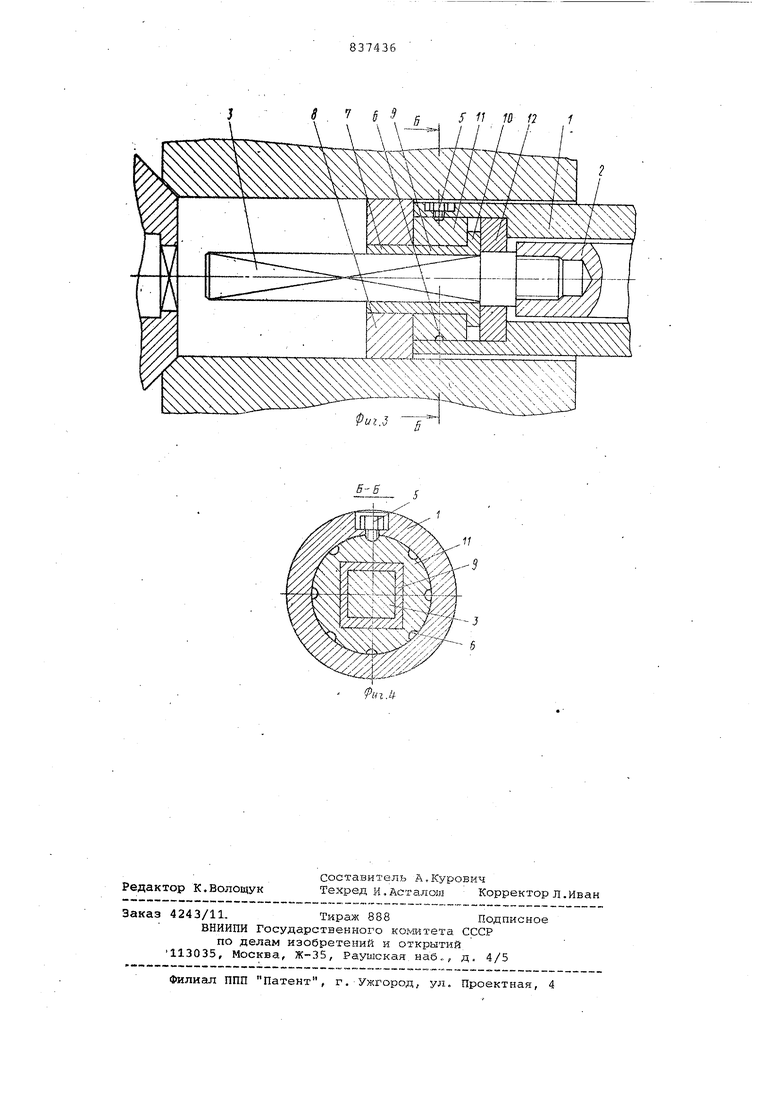

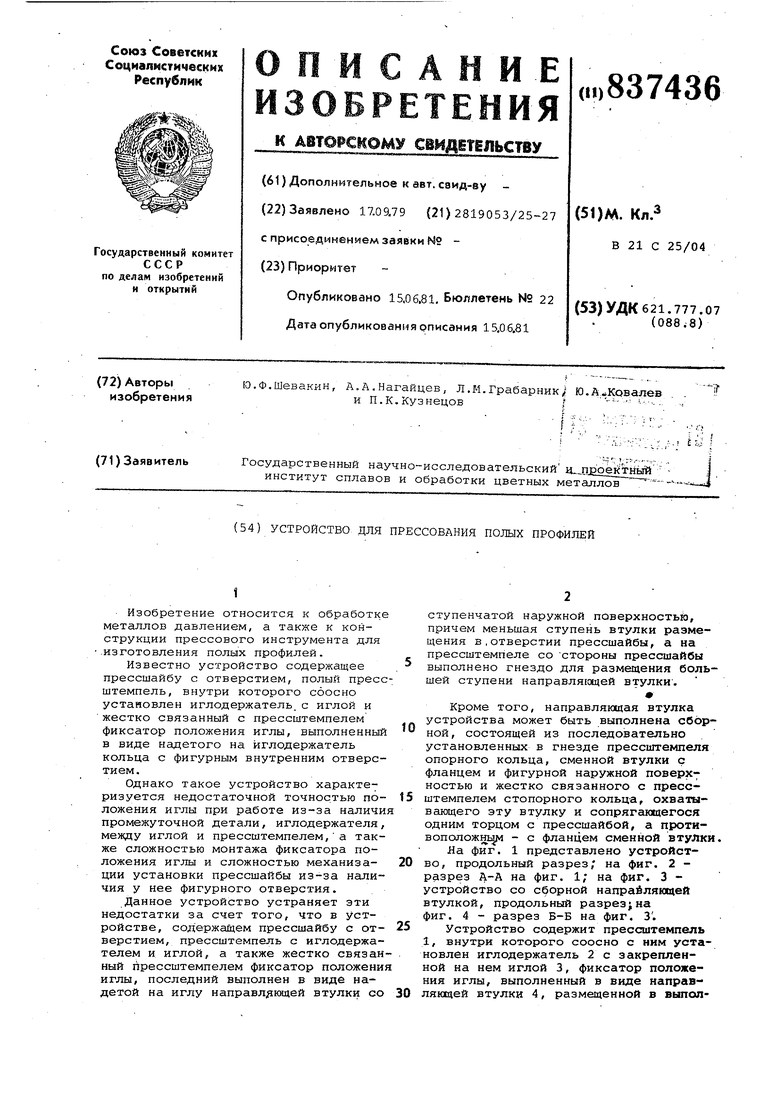

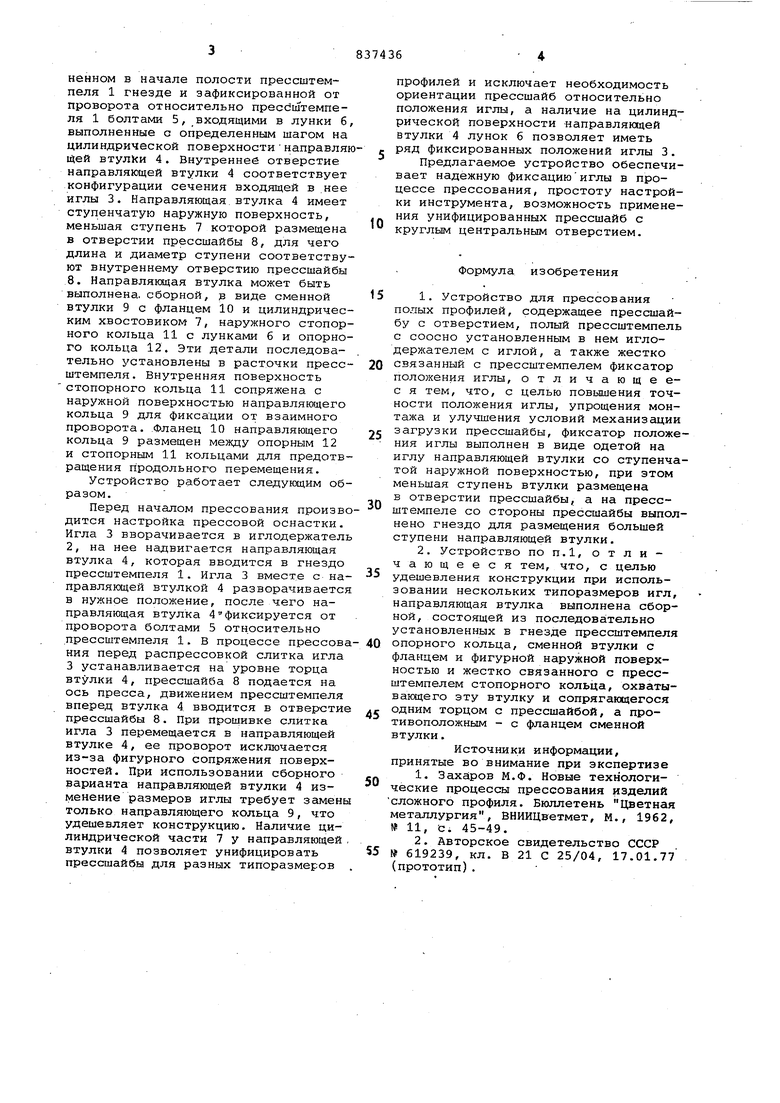

Изобретение относится к обработке металлов давлением, а также к конструкции прессового инструмента для .изготовления полых профилей. Известно устройство содержащее прессшайбу с отверстием, полый пресс штемпель, внутри которого соосно установлен иглодержатель, с иглой и жестко связанный с прессштемпелем фиксатор положения иглы, выполненный в виде надетого на иглодержатель кольца с фигурным внутренним отверстием. Однако такое устройство характеризуется недостаточной точностью положения иглы при работе из-за наличи промежуточной детали, иглодержателя, между иглой и прессштемпелем, а также сложностью монтажа фиксатора положения иглы и сложностью механизации установки прессшайбы из-за наличия у нее фигурного отверстия. Данное устройство устраняет эти недостатки за счет того, что в устройстве, содержащем прессшайбу с отверстием, прессштемпель с иглодержателем и иглой, а также жестко связан ный прессштемпелем фиксатор положени иглы, последний выполнен в виде надетой на иглу направл/тющей втулки со ступенчатой наружной поверхностьй, причем меньшая ступень втулки размещения в,отверстии прессшайбы, а на прессштемпеле со стороны прессшайбы выполнено гнездо для размещения большей ступени направлягацей втулки . Кроме того, направляющая втулка устройства может быть выполнена сборной, состоящей из последовательно установленных в гнезде прессштемпеля опорного кольца, сменной втулки с фланцем и фигурной наружной поверхностью и жестко связанного с прессштемпелем стопорного кольца, охватыВс1ющего эту втулку и сопрягающегося одним торцом с прессшайбой, а противоположщм - с фланцем сменной втулки. На фкГг. 1 представлено устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 устройство со сборной напраёлянхдей втулкой, продольный разрез;на фиг. 4 - разрез Б-Б на фиг. 3. Устройство содержит прессштемпель 1, внутри которого соосно с ним установлен иглодержатель 2 с закрепленной на нем иглой 3, фиксатор положения иглы, выполненный в виде направлянхаей втулки 4, размещенной в выполненном в начале полости прессштемпеля 1 гнезде и зафиксированной от проворота относительно пресбштемпеля 1 болтами 5, входящими в лунки б, выполненные с определенным шагом на цилиндрической поверхностинаправляющей втулки 4. Внутреннее отверстие направляющей втулки 4 соответствует конфигурации сечения входящей в нее иглы 3. Направляющая втулка 4 имеет ступенчатую наружную поверхность, меньшая ступень 7 которой размещена в отверстии прессшайбы 8, для чего длина и диаметр ступени соответствуют внутреннему отверстию прессшайбы 8. Направляющая втулка может быть выполнена, сборной, р виде сменной втулки 9 с фланцем 10 и цилиндрическим хвостовиком 7, наружного стопорного кольца 11 с лунками б и опорного кольца 12. Эти детали последовательно установлены в расточки прессштемпеля. Внутренняя поверхность стопорного кольца 11 сопряжена с наружной поверхностью направляющего кольца 9 для фиксации от взаимного проворота. Фланец 10 направляющего кольца 9 размещен между опорным 12 и стопорным 11 кольцами для предотвращения продольного перемещения.

Устройство работает следующим образом.

Перед началом прессования производится настройка прессовой оснастки. Игла 3 вворачивается в иглодержатель 2, на нее надвигается направляющая втулка 4, которая вводится в гнездо прессштемпеля 1. Игла 3 вместе с направляющей втулкой 4 разворачивается в нужное положение, после чего направляющая втулка 4 фиксируется от проворота болтами 5 относительно прессштемпеля 1, В процессе прессования перед распрессовкой слитка игла 3 устанавливается на уровне торца втулки 4, прессшайба 8 подается на ось пресса, движением прессштемпеля вперед втулка 4 вводится в отверстие прессшайбы 8. При прошивке слитка игла 3 перемещается в направляющей втулке 4, ее проворот исключается из-за фигурного сопряжения поверхностей. При использовании сборного варианта направляющей втулки 4 изменение размеров иглы требует замены только направляющего кольца 9, что удешевляет конструкцию. Наличие цилиндрической части 7 у направляющей втулки 4 позволяет унифицировать прессшайбы для разных типоразмеров

профилей и исключает необходимость ориентации прессшайб относительно положения иглы, а наличие на цилиндрической поверхности «аправляющей втулки 4 лунок б позволяет иметь ряд фиксированных положений иглы 3.

Предлагаемое устройство обеспечивает надежную фиксациюиглы в процессе прессования, простоту настройки инструмента, возможность применения унифицированных прессшайб с круглым центральным отверстием.

Формула изобретения

в отверстии прессшайбы, а на прессштемпеле со стороны прессшайбы выполнено гнездо для размещения большей ступени направляющей втулки.

Источники информации, принятые во внимание при экспертизе

619239, кл. В 21 С 25/04, 17.01.77 (прототип). 5 6 2 Риг.З 11Г

Авторы

Даты

1981-06-15—Публикация

1979-09-17—Подача