известны устройства для изготовления фа--сонных профилей и труб прессованием, содержащие основную матрицу с отверстием по форме профиля и контейнер, причем основная матрица имеет возвратно-поступательное перемещение только в одной плоскости.

В предлагаемом устройстве повышена стойкость основной матрицы и обеспечено надежное удаление прессостатка. Для этого оно снабжено дополнительной матрицей, расположенной между контейнером и основной матрицей и имеющей возможность возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях.

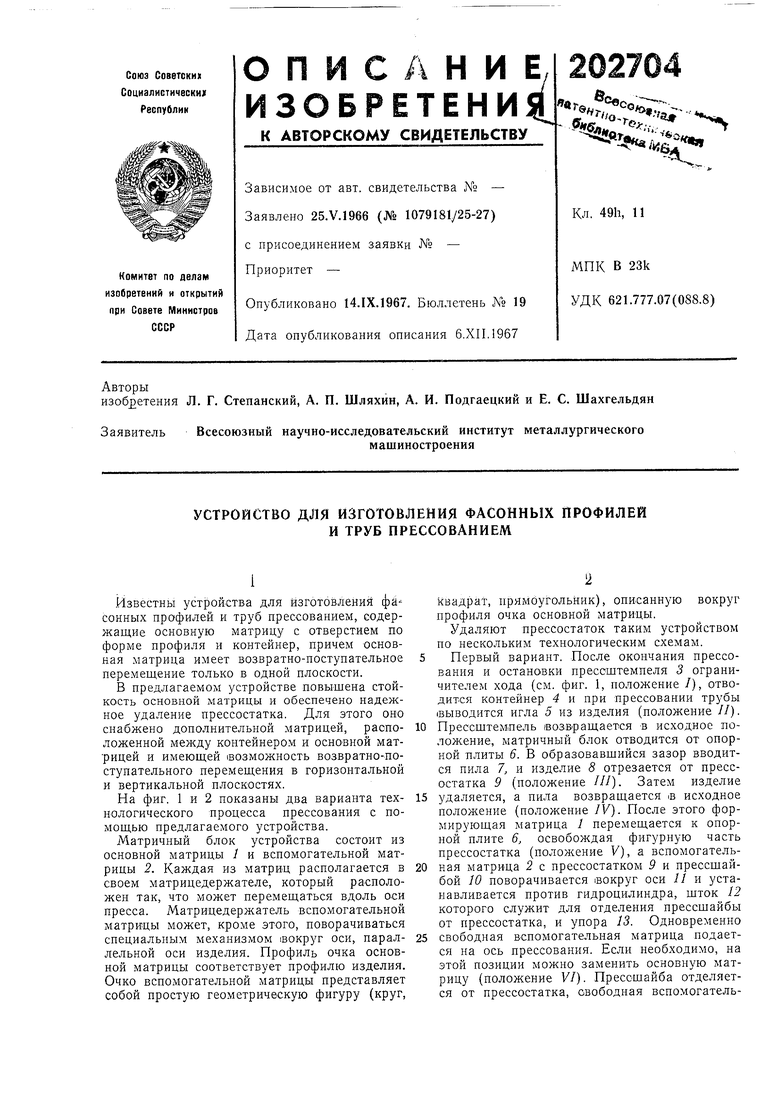

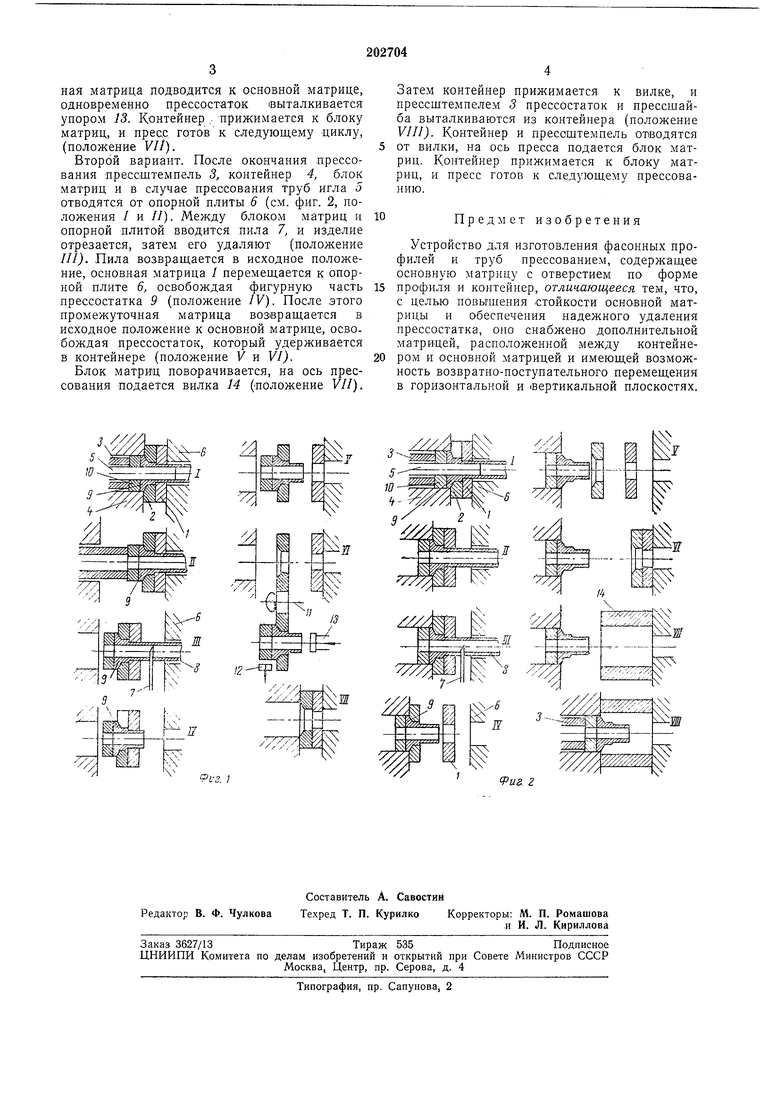

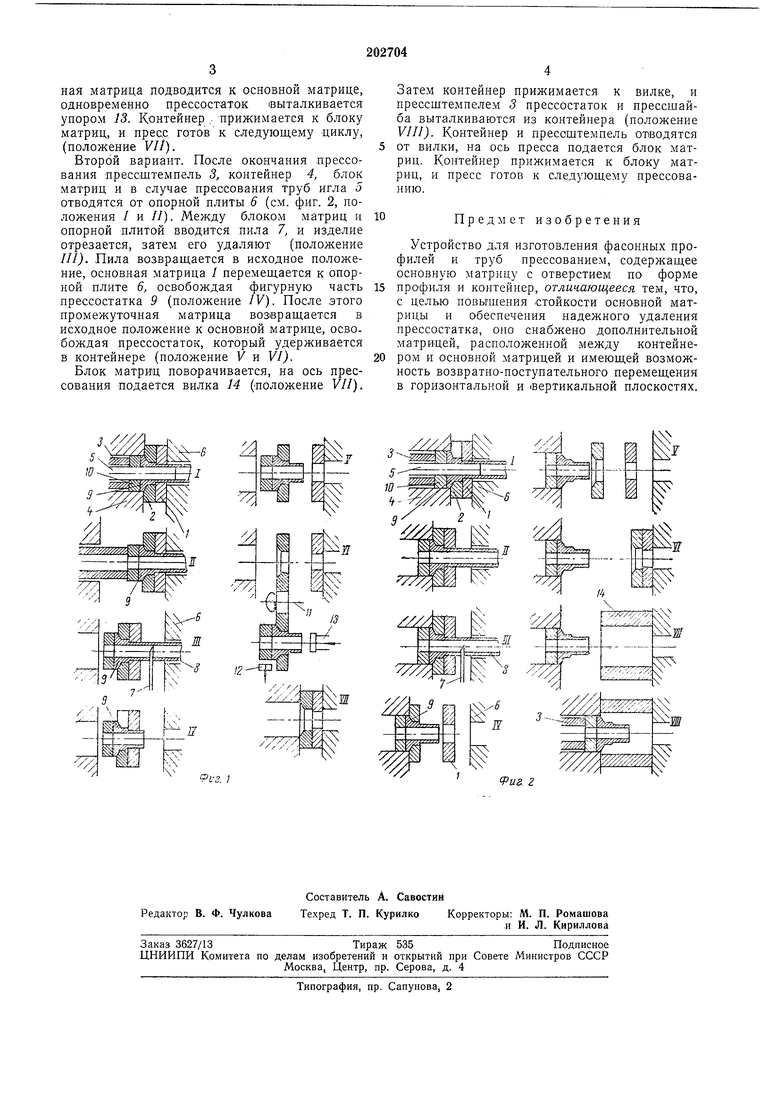

На фиг. 1 и 2 показаны два варианта технологического процесса прессования с помощью предлагаемого устройства.

Матричный блок устройства состоит из основной матрицы 1 и вспомогательной матрицы 2. Каждая из матриц располагается в своем матрицедержателе, который расположен так, что может перемещаться вдоль оси пресса. Матрицедержатель вспомогательной матри1цы может, кроме этого, поворачиваться специальным механизмом вокруг оси, параллельной оси изделия. Профиль очка основной матрицы соответствует профилю изделия. Очко вспомогательной матрицы представляет собой простую геометрическую фигуру (круг.

2

квадрат, прямоугольник), описанную вокруг профиля очка основной матрицы.

Удаляют прессостаток таким устройством по нескольким технологическим схемам.

Первый вариант. После окончания прессования и остановки прессштемпеля 3 ограничителем хода (см. фиг. 1, полол ение /), отводится контейнер 4 и при прессовании трубы выводится игла 5 из изделия (положение //).

Прессштемпель возвращается в исходное положение, матричный блок отводится от опорной плиты 6. В образовавшийся зазор вводится пила 7, и изделие 8 отрезается от прессостатка 9 (положение ///). Затем изделие

удаляется, а пила возвращается в исходное полол ение (положение IV). После этого формирующая матрица 1 перемещается к опорной плите 6, освобождая фигурную часть прессостатка (положение V), а вспомогательная матрица 2 с прессостатком 9 и прессшайбой 10 поворачивается вокруг оси 11 и устанавливается против гидроцилиндра, шток 12 которого служит для отделения прессшайбы от прессостатка, и упора 13. Одновременно

свободная вспомогательная матрица подается на ось прессования. Если необходимо, на этой позиции можно заменить основную матрицу (положение V). Пресошайба отделяется от прессостатка, свободная вспомогательная матрица подводится к основной матрице, одновременно прессостаток выталкивается унором 13. Контейнер , прижимается к блоку матриц, и пресс, готов к следующему циклу, (положение VI1).

Второй вариант. После окончания .прессования прессштемпель 3, контейнер 4, блок матриц и в случае прессования труб игла 5 отводятся от опорной плиты 6 (см. фиг. 2, положения / и //). Между блоком матриц и опорной плитой вводится пила 7, и изделие отрезается, затем его удаляют (положение ///). Пила возвращается в исходное положение, основная матрица / перемещается к опорной плите 6, освобождая фигурную часть прессостатка 9 (положение IV). После этого промежуточная матрица возвращается в исходное положение к основной матрице, освобождая прессостаток, который удерживается в контейнере (положение V и VI).

Блок матриц поворачивается, на ось прессования подается вилка 14 (положение VII).

Затем контейнер прижимается к вилке, и прессщтемпелем 3 прессостаток и прессшайба выталкиваются из контейнера (положение VIII). Контейнер и прессштемпель отводятся от вилки, на ось пресса подается блок матриц. Контейнер прижимается к блоку матриц, и пресс готов к следующему прессованию.

Предмет изобретения

Устройство для изготовления фасонных профилей и труб прессованием, содержащее основную матрицу с отверстием по форме профиля и контейнер, отличающееся тем, что, с целью повышения стойкости основной матрицы и обеспечения надежного удаления прессостатка, оно снабжено дополнительной матрицей, расположенной между контейнером и основной матрицей и имеющей возможность возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования прутков, полос и профилей на горизонтальных прессах | 1959 |

|

SU124913A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАНИЕМ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1972 |

|

SU333994A1 |

| Инструмент для прессования профильного металла | 1958 |

|

SU119165A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПРЕССШАЙБЫ | 1970 |

|

SU267569A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2491146C1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| УСТРОЙСТВО для КОМБИНИРОВАННОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1971 |

|

SU306884A1 |

| Н. Д. ОСИНОЕ,А. Г. Ирошников и В. М. Каковин | 1969 |

|

SU242672A1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

fL-2. 1

Vua. г

Авторы

Даты

1967-01-01—Публикация