(54) СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| Способ изготовления труб | 1976 |

|

SU624680A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

1

Изобретение относится к производству элёктросварных труб.

Известен способ изготовления сварного соединения с высоким коэффициентом прочности сварного шва, при котором кромки полосы перед сваркой подвергают осадке в холодном состоянии с целью их утолщения jlj

Недостаток этого способа заключается в необходимости использования дополнительного оборудования для

ОСёЩКИ кромок.

Известен также способ формовки трубной заготовки, при котором одновременно с формовкой прокатывают кромки заготовки. При этом обжатие направлено перпендикулярно плоскости кромки 2}

Недостатком данного способа является то, что прокатка кромок заготовки приводит к образованию гофров на последних за счет локального удлинения продольных волокон кромок заготовки.

Наиболее близким к изобретению яв ляется способ формовки трубной заготовки, при котором предварительно сформовакйую исходную полосу доформовывгиот с одновременным обжатием в чередующихся сплошных и с разрезными шайбами закрытых всшковых калибрах з.

Способ позволяет снизить трудозатраты при производстве труб, обнако не обеспечивает получение кромок заготовки стабильной толщины, что отрицательно сказывается на качестве труб.

Цель изобретения - повышение качества труб путем стабилизации толщины кромок.

Указанная цель достигается тем, что согласно способу формовки трубной заготовки, при котором предварительно сформовсшную исходную полосу доформовывгиот .с одновременным обжатием в чередующихся сплошных и с разрезными шайбами закрытых валковых калибрах, в процессе доформовкн с обжатием равнодействующую силу воздействия каждого из боковых валков на трубную заготовку прикладывают в направлении, параллельном касательной к соответствующей кромке заготовки.

Необходимость стабилизащии толщины кромки объясняется тем, что прокатываемый штрипс имеет в поперечном сечении фор1 двояковыпуклой или д ояковогнутой линзы. При разрезании его-на ленты правые и левые кромки последних имеют разлш ную толщину. Для получения труб с малым и гладким .внутренним гратом важно добиться минимизации этой разницы.

Когда кромки разной толщины обжимаются одинаковым усилием, напряженин на контакте с тонкой кромкой будут больще, так как площадь контакта меньше, и,следовательно, деформа.ция тонкой кромки-будет больше, чем толстой. Учитывая, что толщина кромки значительно меньше длины заготовки основная деформация пойдет на утолщение КРОМКИ. Таким образом, толщину тонкой кромки увеличивают в большей степени, чем толстой, т. е. стабилизируют толщину кромок в сечении, а также и по длине заготовки.

При обжатии заготовки в калибре.в зависимости от формы последнего различные части периметра заготовки обжимаются в различной степени. Для обжатия кромок в большей степени по сравнению с остальной частью заготовки равнодействующие силы взаимодействия валков с трубной заготовкой направляют параллельно касательным к кромкам заготовки. Учитывая, что кромки в каждом калибре расположены под разными углами .в зависимости от степени сформованности профиля (), соответственно устанавливают и направление силы в каждом калибре (d). Связь между углами oLji и 4 определяют из геометрических соотношений по формуле

Ct ,

где угол в i-ой клети между равнодействующей силой от одного из нижних - боковых валков и вертикальной ocью % - половина угла профиля в i-о

клети.

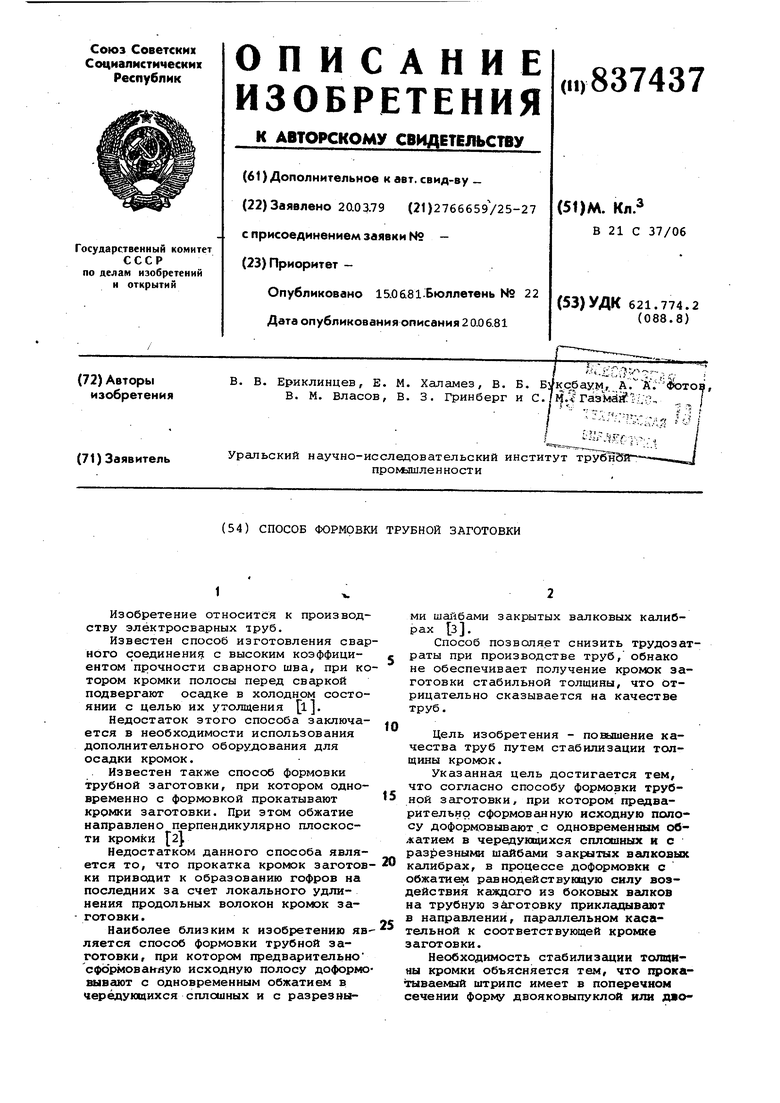

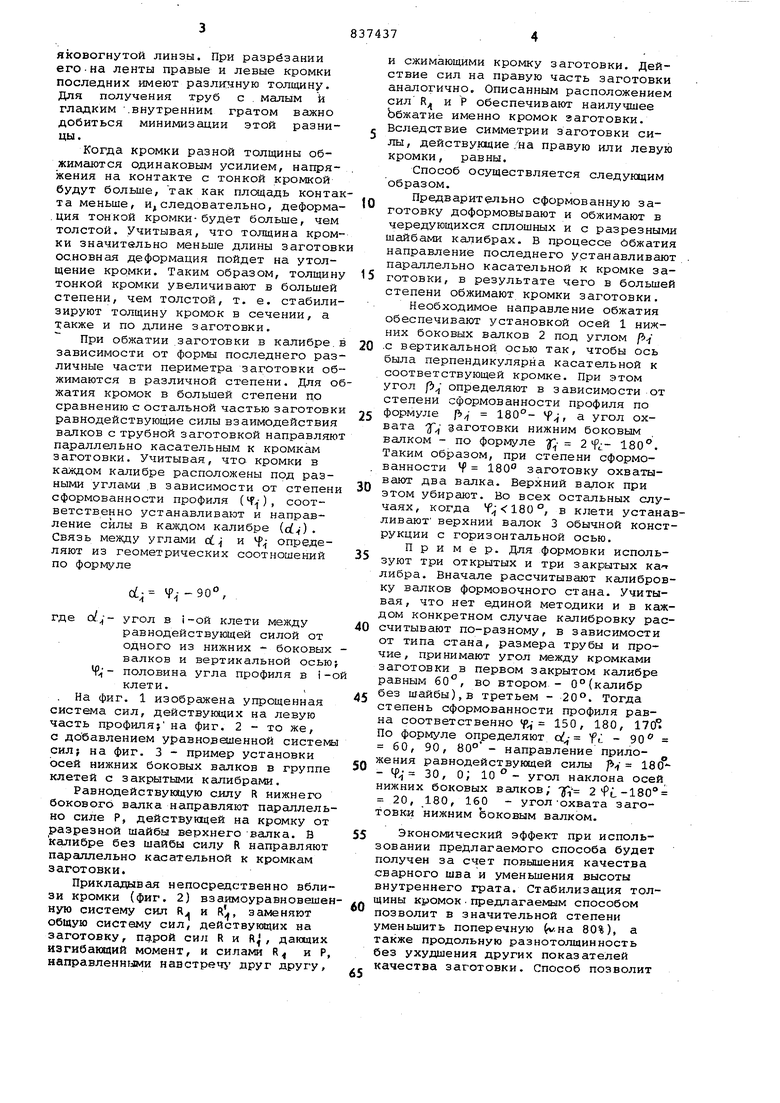

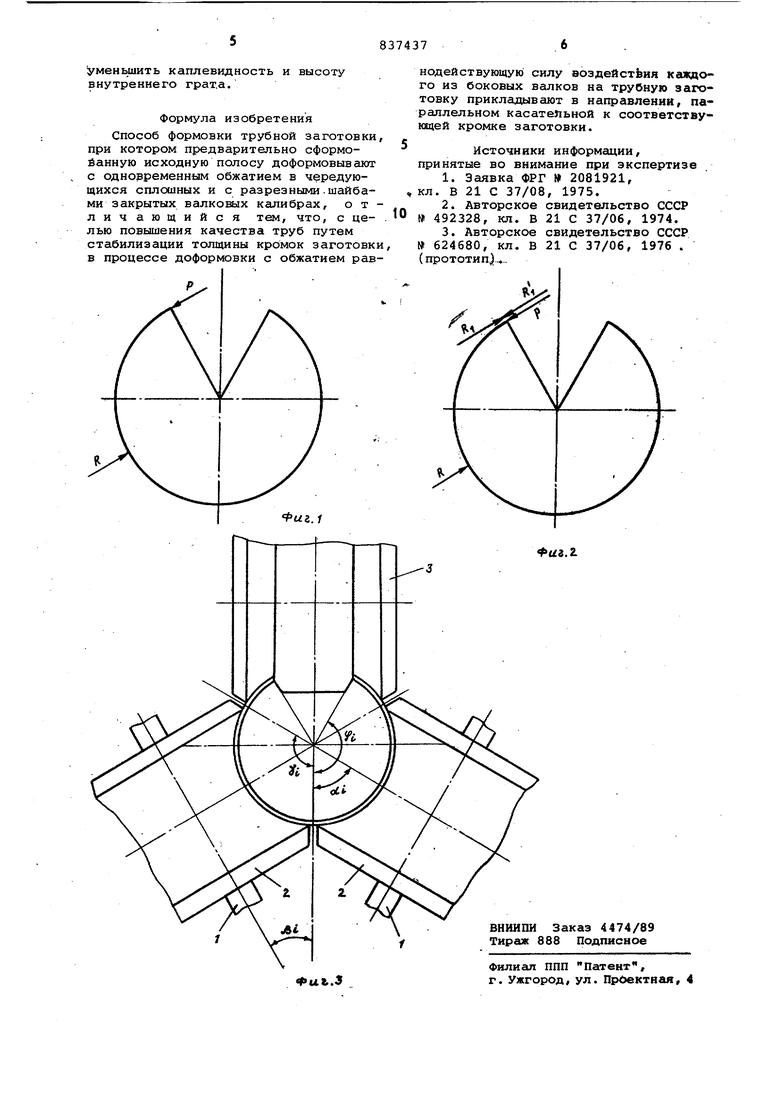

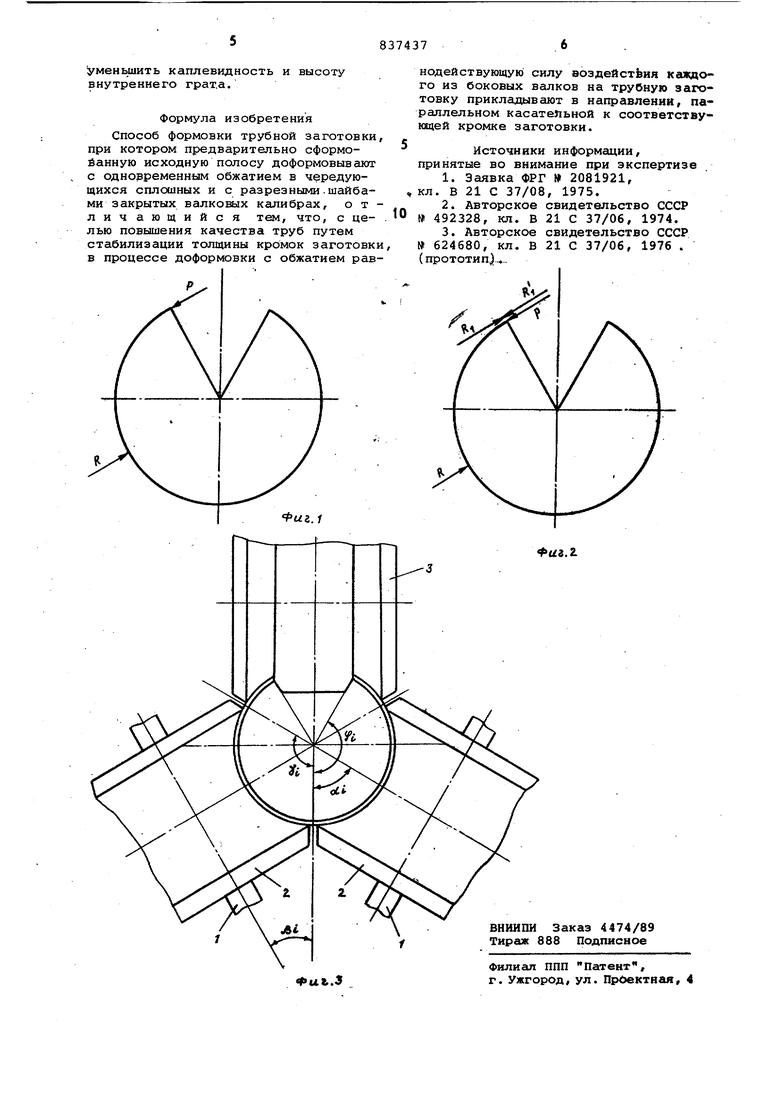

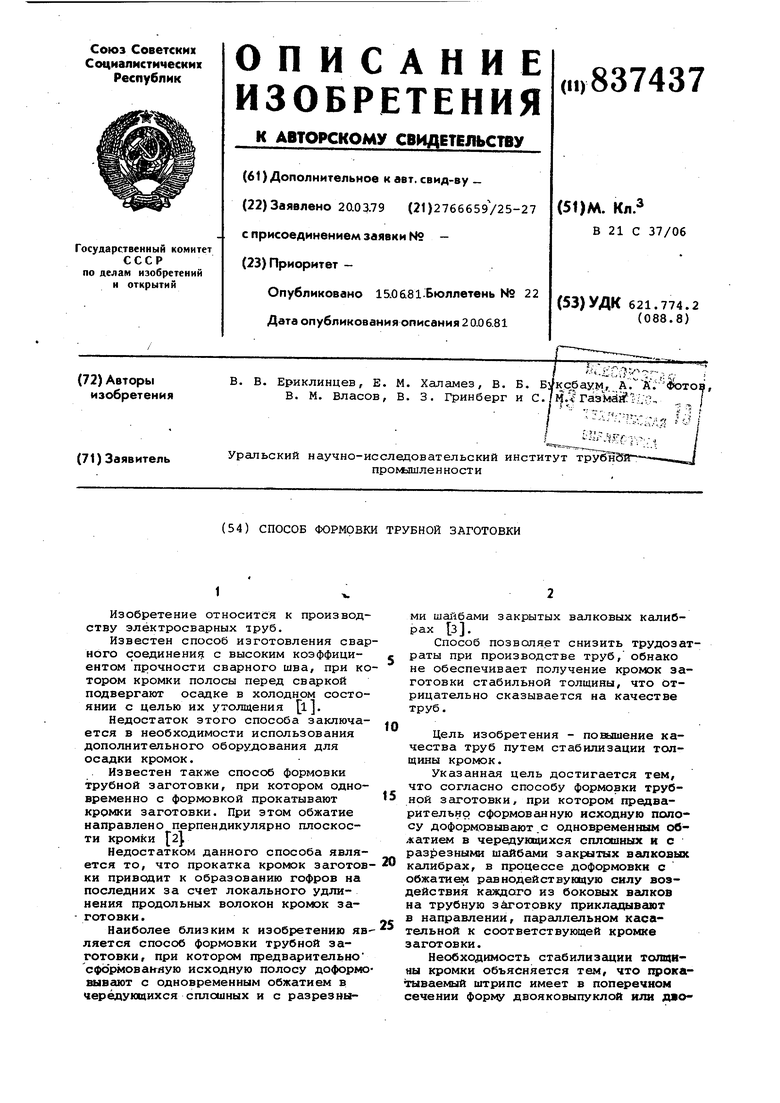

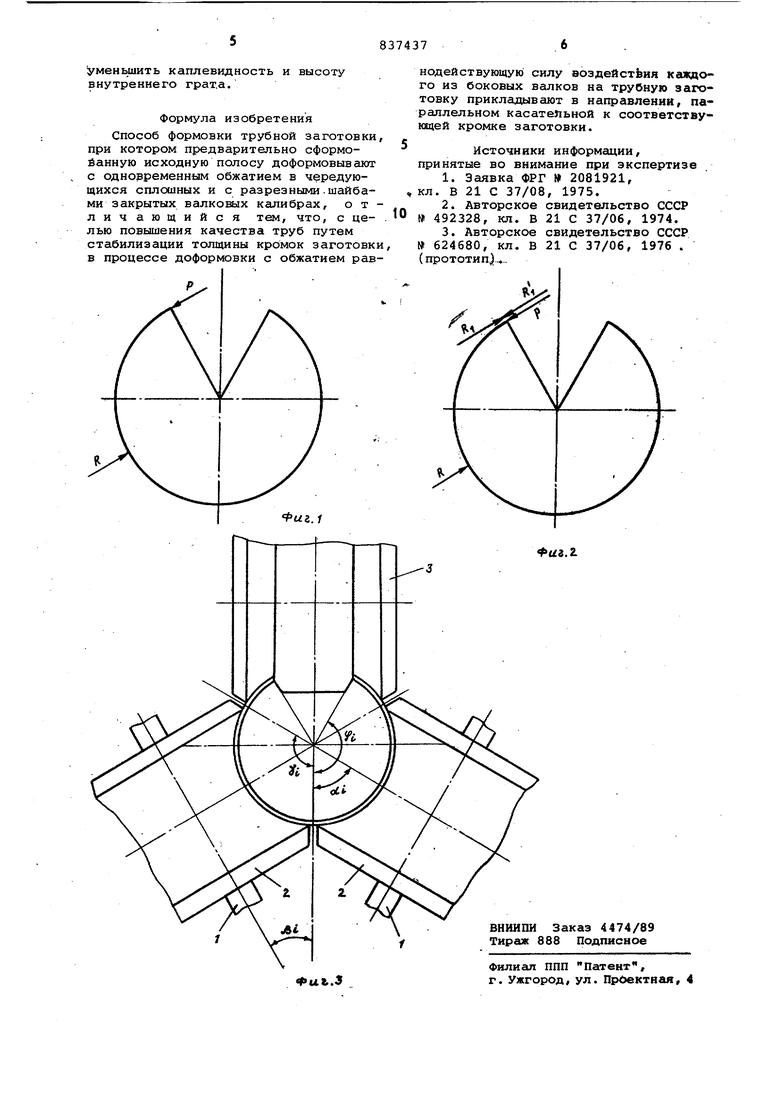

. На фиг. 1 изображена упрощенная система сил, действующих на левую часть профиля на фиг. 2 - то же/ с добавлением уравновааенной системы сил; на фиг. 3 - пример установки осей нижних боковых валков в группе клетей с закрытыми калибрами.

Равнодействующую силу R нижнего бокового валка направляют параллельно силе Р, действугацей на кромку от разрезной шайбы верхнего валка. В

калибре без шайбы силу R направляют параллельно касательной к кромкам заготовки.

Прикладывая непосредственно вблизи кромки (фиг. 2) взаимоуравновешен ную систему сил Rj и , заменяют общую систему сил, действующих на заготовку, пд1рой сил R и R , дающих изгибанвдий момент, и силами R и Р, направленнтлми навстречу- друг другу,

и сжимающими кромку заготовки. Действие сил на правую часть заготовки аналогично. Описанным расположением сил R и Р обеспечивают наилучшее Ьбжатие именно кромок заготовки. Вследствие симметрии заготовки силы, действуквдие/на правую или левую кромки, равны.

Способ осуществляется следующим образом.

Предварительно сформованную заготовку доформовывают и обжимают в чередующихся сплошных и с разрезными шайбами калибрах, в процессе Обжатия направление последнего у.станавливают параллельно касательной к кромке заготовки, в результате чего в большей степени обжимают кромки заготовки.

Необходимое направление обжатия обеспечивают установкой осей 1 нижних боковых валков 2 под углом PY .с вертикальной осью так, чтобы ось была перпендикулярна касательной к соответствующей кромке. При этом угол определяют в зависимости от степени сформованности профиля по формуле Jb 180°- V,f, а угол охвата заготовки нижним боковым валком - по формуле - 2 ISO. Таким образом, при степени сформованности V 180 заготовку охватывают два валка. Верхний валок при этом убирают. Во всех остальных случаях, когда , в клети устаналивают верхний валок 3 обычной конструкции с горизонтальной осью.

При мер. Для формовки используют три открытых и три закрытых кат либра. Вначале рассчитывают калибровку валков формовочного стана. Учитывая , что нет единой методики и в каждом конкретном случае калибровку рассчитывают по-разному, в зависимости от типа стана, размера трубы и прочие, принимают угол между кромками заготовки в первом закрытом калибре равным 60, во втором - 0°(калибр без шайбы),в третьем - 20°. Тогда степень сформованности профиля равна соответственно p 150, 180, По формуле определяют L - 90 60, 90, 80°- направление приложения равнодействующей силы р,, 180 - 41) 30, о; 10 - угол наклона осей нижних боковых валков; f{ 20, 180, 160 - уголохвата заготовки нижним Ьоковым валком.

Экономический эффект при использовании предлагаемого способа будет получен за счет повышения качества сварного шва и уменьшения высоты внутреннего грата. Стабилизация толщины кромок.предлагаемым способом позволит в значительной степени уменьшить поперечную (v,на 80%), а также продольную разнотолщинность без ухудшения других показателей качества заготовки. Способ позволит

уменьшить каплевидность и высоту внутреннего грат.а.

Формула изобретения

Способ формовки трубной заготовки, при котором предварительно сформойанную исходную полосу доформовывают с одновременным обжатием в чередующихся сплошных и с разрезными.шайбами закрытых валковых калибрах, отличающийся тем, что, с целью повышения качества труб путем стабилизации толщины кромок заготовки в процессе доформовки с обжатием равнодействующую силу аоздейстЬия каждого из боковых валков на трубную заготовку прикладывают в направлении, параллельном касательной к соответствующей кромке заготовки.

Источники информации, принятые во внимание при экспертизе

(прототип

Puz. 1

Авторы

Даты

1981-06-15—Публикация

1979-03-20—Подача