Изобретение относится к трубному производству и может быть использовано для формовки трубной заготовки при производстве электросварных труб.

Известен способ производства сварных труб, согласно которому кромки полосы перед формовкой подвергают строжке так, чтобы при сварке кромки (в поперечном сечении) сходились под заданным углом (Ю.Матвеев, Ю.Медников и др. "Влияние подготовки кромок штрипса на величину внутреннего грата при индукционной сварке труб" сб. статей "Производство сварных и бесшовных труб", вып. 8, М.: Металлургия, 1968, с. 34-40).

Осуществление указанного способа позволяет уменьшить высоту внутреннего грата электросварных труб.

К недостаткам способа относятся трудоемкость, необходимость в установке специального оборудования, отсутствие стабильности.

Наиболее близким техническим решением, принятым за прототип, является способ формовки трубной заготовки с обжатием заготовки в тангенциальном направлении в калибрах с разрезными шайбами и без шайб (а.с. СССР N 624680, В 21 С 37/06, Б.И. N 35, 1978).

При осуществлении способа обжатие в тангенциальном направлении по толщине заготовки распределено равномерно. Обжатие улучшает выформовку кромок и, как следствие, угол между кромками в поперечном сечении уменьшается, повышается качество сварного шва, уменьшается внутренний грат. Однако требуемый угол схождения кромок данный способ не обеспечивает, т.к. не реализуется схема, близкая к чистому изгибу и разница длин волокон на наружной и внутренней поверхности недостаточна. Вследствие этого кромки сходятся под углом, внутренняя поверхность кромок разогревается в большей степени и высота внутреннего грата (при сжатии кромок в сварочном калибре) превышает высоту наружного грата. Кроме того, искривляются волокна, что снижает качество сварного шва.

Известна направляющая (разрезная) шайба клетей с закрытыми калибрами (а. с. СССР N 480469, В 21 С 37/06, 1975, Б.И. N 30), которая имеет в горизонтальной плоскости, параллельной оси трубы, вид ромба, вытянутого вдоль оси трубы, с усеченными острыми углами. Недостаток такой шайбы в том, что она не обеспечивает требуемого угла схождения кромок в поперечном сечении.

Известна направляющая шайба закрытого калибра трубоформовочного стана (а.с. СССР N 863054, В 21 С 37/06, 1981, Б.И. N 34), рабочие поверхности которой выполнены вогнутыми, что позволяет сгладить острые углы и увеличить равномерность нагрева кромок. Однако, данная шайба также не обеспечивает требуемый угол схождения кромок в поперечном сечении.

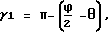

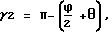

Наиболее близким решением, принятым за прототип, является направляющая шайба закрытого калибра трубоформовочного стана (а.с. СССР N 995963 В 21 С 37/06, 1983, Б.И. N 6). Шайба выполнена в виде диска со скосами на рабочих поверхностях, которые с торцевыми поверхностями шайбы образуют разные углы, один из которых равен

а другой

где θ - угол наклона шва, ϕ - - угол заформовки профиля в калибре с шайбой. Недостаток данной шайбы в том, что она не обеспечивает требуемого схождения кромок в силу того, что не обеспечена схема деформирования, близкая к чистому изгибу. Кромки хотя и под углом (θ) , но сходятся внутренними ребрами.

Техническая задача, решаемая изобретением, заключается в обеспечении требуемого угла схождения кромок трубной заготовки в поперечном сечении перед сваркой, что позволит получить трубу высокого качества с минимальным внутренним гратом, а при производстве труб со щелью обеспечить стабильный и равномерный по толщине зазор между кромками.

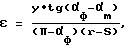

Поставленная задача решается за счет того, что в способе формовки трубной заготовки, включающем постепенный изгиб заготовки в клетях с открытыми калибрами и изгиб с обжатием по периметру в клетях с закрытыми калибрами с разрезными шайбами, согласно изобретению, в клетях с закрытыми калибрами осуществляют обжатие заготовки по периметру неравномерно по толщине, при этом обжатие увеличивают от наружной поверхности заготовки к внутренней по формуле

где ε - обжатие по периметру;

αф - половина угла недоформовки заготовки, рад.;

αm - угол, характеризующий степень неравномерности распределения по толщине обжатия по периметру, рад.;

r, s - радиус наружной поверхности и толщина заготовки, соответственно, мм;

y - координата по толщине стенки заготовки, равная "нулю" на наружной поверхности и "s" на внутренней поверхности.

Кроме того, поставленная задача решается также за счет того, что в разрезной шайбе для осуществления способа формовки трубной заготовки, выполненной в виде диска со скосами на рабочих поверхностях, согласно изобретению, скосы выполнены под равными углами к торцовым поверхностям шайбы, определяемыми из соотношения π-αp< γ < π+αф, где αp - половина угла упругой разгрузки заготовки, рад.;

αф - половина угла недоформовки заготовки, рад.

Равномерное по толщине сжатие заготовки в тангенциальном направлении (по периметру) в закрытых формовочных калибрах улучшает выформовку кромок, повышает в целом качество заготовки, однако для обеспечения требуемого угла схождения кромок даже значительного равномерного обжатия недостаточно. Это обусловлено тем, что в калибрах не обеспечивается схема чистого изгиба, в результате чего волокна, лежащие выше нейтральной линии, недостаточно растягиваются, а лежащие ниже - недостаточно сжимаются. Неравномерное по толщине обжатие заготовки по периметру позволяет решить данную проблему.

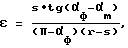

Согласно предложенному способу наряду с обжатием по периметру (до 0,5%), равномерно распределенным по толщине, заготовку обжимают с неравномерно распределенным обжатием по толщине. Согласно приведенной формуле дополнительное обжатие наружного волокна (y = 0) равно нулю. Далее обжатие увеличивается ("y" - увеличивается) и на внутренней поверхности достигает максимального значения (ymax = s), равного

Выражение (π-αф)(r-s) характеризует периметр по внутренней поверхности заготовки. Выражение s•tg(αф-αm) характеризует абсолютную величину обжатия по периметру волокон внутренней поверхности.

Степень неравномерности обжатия определяется величиной αm. αm может быть больше и меньше нуля. Положительное значение αm всегда меньше αф, так как при αm= αф неравномерность отсутствует. С другой стороны отрицательное значение αm (по модулю) всегда меньше угла упругой разгрузки, т.к. в противном случае разрезная шайба может "цеплять" заготовку, выходя из зазора между ее кромками. Следовательно максимальная неравномерность обжатия по периметру, осуществляемая с помощью разрезаемой шайбы, ограничивается величиной упругой разгрузки. Величина упругой разгрузки для свариваемых с использованием предлагаемых способа и устройства сталей обычно не превышает 16o (0,28 рад.).

Такая неравномерность обжатия может быть обеспечена, например, применением разрезной шайбы специальной формы, у которой рабочая поверхность расширяется к периферии (на существующих - сужается).

Неравномерное по толщине обжатие обеспечивает разницу длин волокон в периметре равную или близкую к той разнице, которая имеет место при чистом изгибе и обеспечивает наиболее благоприятное схождение торцев кромок в сварочном калибре - параллельные торцы. В некоторых случаях может потребоваться параллельное или другое схождение на недоформованной заготовке (например, при производстве труб с щелью). В этом случае разность длин волокон на наружной и внутренней поверхности должна быть больше 2(π-αф)s. Обеспечить такую разность можно, если степень неравномерности обжатия (αm) равна нулю или даже принимает отрицательное значение (аргумент тангенса в формуле превышает величину αф). Такое обжатие достигается применением разрезной шайбы со скосами рабочих поверхностей, расширяющимися к периферии, т.е. когда γ < 180°. В этом случае шайба, кроме скосов рабочих поверхностей, может иметь технологические скосы, сужающиеся к периферии и расположенные в направлении к периферии от рабочих скосов. Все переходные участки при этом выполнены со округлением.

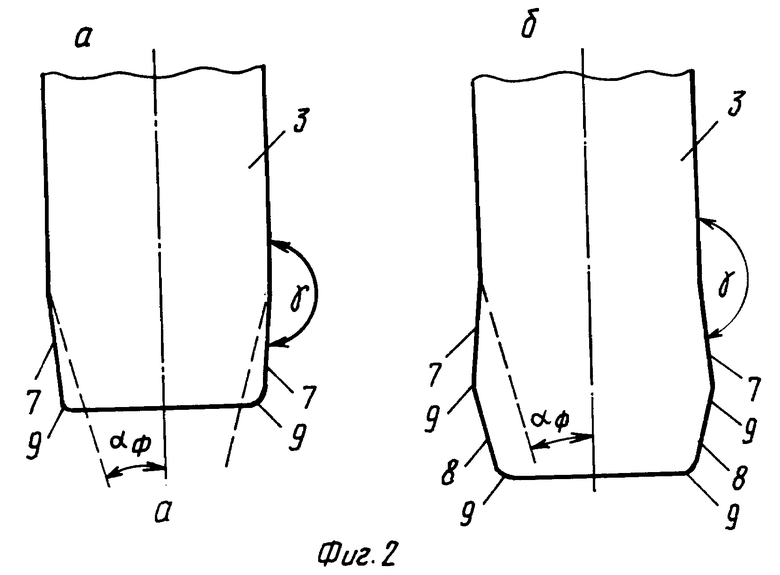

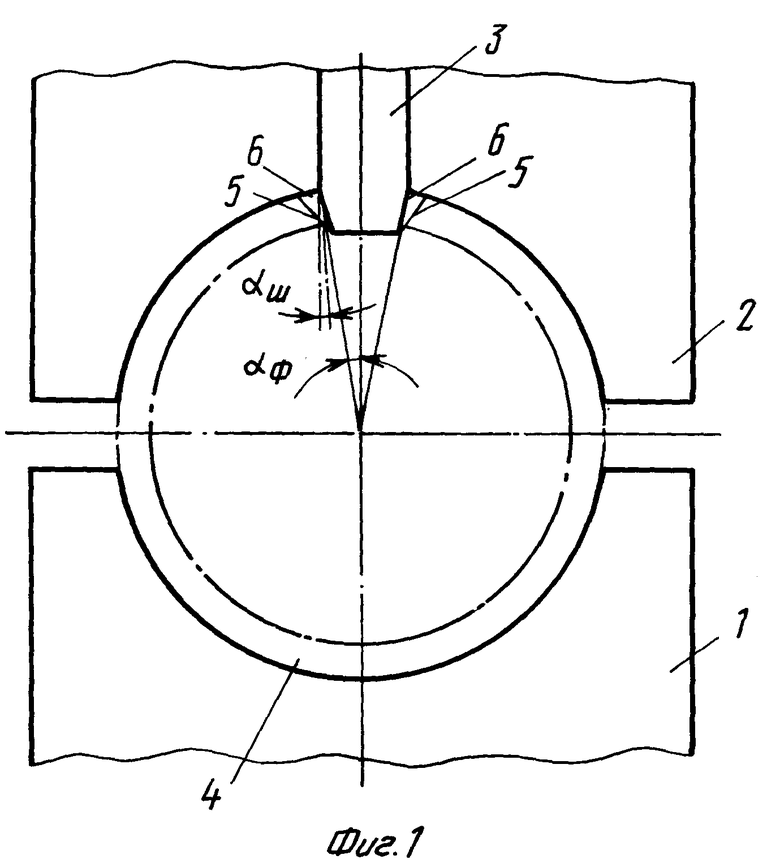

Изобретение иллюстрируется рисунками, где на фиг. 1 изображены закрытый формовочный калибр и формуемая трубная заготовка, на фиг. 2 - разрезные шайбы.

Закрытый формовочный калибр (фиг. 1) образован нижним 1 и верхним 2 валками и разрезной шайбой 3. Трубную заготовку 4 подвергают неравномерному по толщине обжатию. В результате кромки 5 приобретают положение, показанное поз. 6, обеспечивая требуемый угол схождения кромок 6 заготовки 4.

Разрезная шайба 3 установлена между полувалками верхнего 2 валка и соприкасается с ними поверхностями диска 3.

Разрезная шайба (фиг. 2) выполнена в виде диска 3 со скосами 7 на рабочих поверхностях и скосами 8 на нерабочих поверхностях (фиг. 2,б). Переходы от поверхности к поверхности выполнены со скруглениями 9.

Способ осуществляют следующим образом. Постепенно сформованную в открытых калибрах заготовку 4 задают в закрытые калибры, образованные нижним 1 и верхним 2 валками и разрезной шайбой 3. В закрытых калибрах заготовку обжимают по периметру, подвергая волокна неравномерной по толщине деформации сжатия, которую от нуля на наружной поверхности заготовки увеличивают до максимальной на внутренней, равной

При этом кромки 5 заготовки 4 до деформации в результате неравномерного по толщине обжатия волокон поперечного сечения в тангенциальном (по периметру) направлении приобретают форму 6. Изменение формы происходит за счет того, что волокна поперечного сечения в результате неравномерного по толщине обжатия приобретают длины, близкие к длинам, получаемым при чистом изгибе (наружные волокна удлиняются, внутренние - укорачиваются). Следствием этого является то, что на входе в сварочный калибр кромки заготовки сходятся параллельно, либо, если это необходимо, наружными ребрами.

Предлагаемый способ осуществляют с применением разрезной шайбы (фиг. 2). Шайба выполнена в виде диска 3 со скосами 7 на рабочих поверхностях, которые образуют с поверхностью диска угол γ. Величина угла γ в зависимости от степени неравномерности деформации заготовки по толщине установлена равной π+αф> γ ≥ π (фиг. 2,а), либо равной π > γ > π-αp (фиг. 2,б). Для второго варианта, с целью устранения возможных задиров кромок при выходе шайбы из зазора между кромками предусмотрены скосы 8 на нерабочей поверхности шайбы. Эти скосы имеют сходящийся к периферии шайбы угол в отличие от расходящегося угла у рабочих поверхностей. Все переходы 9 от поверхности к поверхности выполнены со скруглениями. Шайба устанавливается между полувалками верхнего валка, соприкасаясь с ними плоскостями диска 3. При этом кромки трубной заготовки 4 упираются в скосы на рабочих поверхностях 7. Касание начинается нижними (внутренними) участками кромок заготовки. Нижние участки, упираясь в шайбу, подвергаются обжатию. При этом происходит их укорочение, которое по мере увеличения обжатия распространяется по направлению к наружной поверхности, постепенно уменьшаясь (уменьшается величина обжатия и, соответственно, степень укорочения волокон). Наряду с укорочением волокон, в следствие того, что нижние участки кромки упираются в скосы 7 шайбы, возникает изгибающий момент, поворачивающий плоскость кромки и улучшающий форму прикромочных участков в поперечном сечении (устраняется так называемая "крыша").

Предлагаемый способ и разрезная шайба для его осуществления были опробованы при производстве трубы размером 21 х 3,5 мм с щелью. При использовании обычного способа (с равномерным по толщине обжатием заготовки в тангенциальном направлении в закрытых формовочных калибрах) и разрезных шайб обычной конструкции зазоры между кромками по наружной и внутренней поверхностям составляли соответственно 3,2 - 3,5 мм и 1,3 - 1,6 мм. Угол недоформовки 2αф составлял около 12o. Тогда как при зазоре по внутренней поверхности, равном 1,5 мм, и угле 2αф≅ 12°, зазор по наружной не должен превышать 2,2 - 2,3 мм. Такая величина была достигнута неравномерным по толщине обжатием заготовки в тангенциальном направлении (с большим обжатием волокон, прилежащих к внутренней поверхности). При обжатии волокна на наружной поверхности, равном 0,4%, обжатие волокна на внутренней поверхности было установлено

Для осуществления способа применили разрезную шайбу с углом γ = 182,5°, т. е. меньше чем 180+αф= 186°. Угла γ = 182,5° оказалось достаточным, чтобы при зазоре по внутренней поверхности 1,5 - 1,6 мм, зазор по наружной поверхности не превысил 2,3 мм, его колебания не превышали 0,2 мм. Колебания обусловлены различием механических свойств полосы и биением валков.

Был также проведен эксперимент по использованию разрезной шайбы с углом γ < 180° (скосы расширяются к центру). Величина угла упругой разгрузки была определена экспериментально и составила 8o. Угол γ был принят равным 173o. Это соответствует углу неравномерности αm= -7°. Величину равномерного обжатия по периметру установили равной 0,25%. Величина дополнительного обжатия была рассчитана по выше приведенной формуле и составила 3,8%. После формовки зазор между кромками по наружной поверхности составил 1,5 мм с допуском не более ± 0,05 мм. Зазор по внутренней поверхности составил 1,2 мм с тем же допуском. Задиров практически не было, но вследствие значительной нагрузки на формовочную клеть было принято решение уменьшить степень неравномерности до

αm= 0-(-2°).

Основными достоинствами заявляемых способа и разрезной шайбы является то, что достаточно простыми средствами достигается заданный угол схождения кромок в поперечном сечении, который сравнительно просто регулируется (изменением угла γ шайбы). Заданный угол схождения кромок позволяет снизить затраты мощности на сварку, уменьшить внутренний грат и повысить качество (прочность, ударную вязкость и т.п.) сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| Способ формовки трубной заготов-Ки | 1979 |

|

SU837437A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2345859C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

Изобретение относится к трубному производству и может быть использовано для формовки трубной заготовки при производстве электросварных труб. Способ формовки трубной заготовки включает постепенный изгиб заготовки в клетях с открытыми калибрами и изгиб с обжатием по периметру в клетях с закрытыми калибрами с разрезными шайбами. В клетях с закрытыми калибрами обжатие заготовки осуществляют по периметру неравномерно по толщине, при этом обжатие увеличивают от наружной поверхности заготовки к внутренней. Величина обжатия регламентируется математической зависимостью. Разрезная шайба для осуществления способа формовки трубной заготовки выполнена в виде диска со скосами на рабочих поверхностях. Скосы выполнены под равными углами регламентированной величины к торцевым поверхностям шайбы. Изобретение обеспечивает требуемый угол схождения кромок трубной заготовки в поперечном сечении перед сваркой, тем самым уменьшает внутренний грат. 2 с.п.ф-лы, 2 ил.

где ε - обжатие по периметру;

αф - половина угла недоформовки заготовки, рад.;

αm - угол, характеризующий степень неравномерности распределения по толщине обжатия по периметру, рад.;

r, S - радиус наружной поверхности и толщины заготовки соответственно, мм;

Y - координата по толщине стенки заготовки, равная "нулю" на наружной поверхности и "S" на внутренней поверхности.

| Способ изготовления труб | 1976 |

|

SU624680A1 |

| Направляющая шайба | 1973 |

|

SU480469A1 |

| Способ подготовки ленты перед сваркой | 1972 |

|

SU444579A1 |

| Способ производства электросварных труб | 1980 |

|

SU1085653A1 |

| SU 1180101 A, 23.09.85 | |||

| Направляющая шайба | 1977 |

|

SU737055A1 |

| Способ формовки трубной заготовки | 1982 |

|

SU1079332A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| Способ приготовления варенья | 1958 |

|

SU127127A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355522C1 |

Авторы

Даты

2000-05-27—Публикация

1998-12-15—Подача