Изобретение относится к производству сварных ПРЯМОШОВНЫХ труб. Наиболее эффективно оно может быть использовано при изготовлении легированных и нержавеющих труб методом аргоно-дуговой сварки (АДС).

Известен способ изготовления сварных ПРЯМОШОВНЫХ труб, заключаюЬ№ йся в постепенном поперечном изгибе исходной полосы в трубную заготовку 1

Недостатком данного способа является то, что при выходе трубной заготовки из последней формовочной клети вследствие ее упругого распружинивания мезвду кромками заготовки образуется значительный зазор. В результате этого возниканадие в зоне сварного шва растягивающие тангенциальные напряжения разрывают шов с незакристаллизовавшимся металлом с образованием так называемого или продольных трещин, что препятствует увеличению скорости сварки.

Известен также способ изготовления сварных ПРЯМОШОВНЫХ труб, при котором исходную полосу предварительно изгибают в поперечном направлении, а затем формуют по радиусу, меньшему радиуса готовой трубы 2.

Недостаток способа заключается в том, что в процессе поочередной формовки каждой половины заготовки

по радиусу, меньшему радиусу готовой трубы неизбежно перехлестывание кромок трубной заготовки. Таким образом, приходится отказываться от традиционных закрытых калибров с

разрезной шайбой. Вследствие этого в процессе поочередной формовки неизбежно поперечное смещение полосы или спиральное скручивание трубной заготовки. Это приводит к тому, что

в левой и правой стороне заготовки выформовываются неодинаковые участки, что является причиной относительного смещения кромок в зоне сварки. Кроме зтого, указанный недостаток процесса формовки усложняет необходимую строгую подачу кромок трубной заготовки под горелку сварочного узла.

Цель изобретения - повышение качества сварных труб путем уменьшения зазора меясду кромками трубиой заготовки, а также устранения спирального скручивания последней.

Указанная цель достигается тем,

что формовку по радиусу, меньшему

радиуса готовой трубы, осуществляют на периферийных участках трубной заготовки длиной, равной 0,15-0,25 ши рины полосы, а радиус формовки принимают равным 0,6-0,8 радиуса готовой трубы.

При изготовлении труб по данному способу благодаря одновременной формовке периферийных участков указанной длины на радиус, меньший радиуса готовой трубы, после распружинивания кромки приходят в положение, наиболе благоприятное для их качественной сварки, так как зазор между кромками и угол схождения торцов минимален по сравнению с известными способами. Кроме того, возможность применения при данном способе формовки во всех или в большинстве закрытых калибров разрез.ной шайбы позволяет устранить спиральное скручивание трубной заготовки, этим обеспечивается точное подведение кромок под горелку установки АДС. При формовке периферийных участков на участке более 0,25 ширины полосы или менее 0,6 радиуса готовой трубы данные участки после упругой отгибки не распружиниваются до радиуса готовой трубы, что приводит к сварке кромок с провисанием их вовнутрь трубы. При формовке этих участков менее 0,15 ширины полосы или более 0,8 радиуса готовой трубы эффект данного способа незначителен и мало отличается от обьгчного процесса, когда возникает значительный зазор кромками и резко возрастает угол схождения торцов кромок. Таким образом, необходимо ограничиться указанньПЛ вьаие пределом.

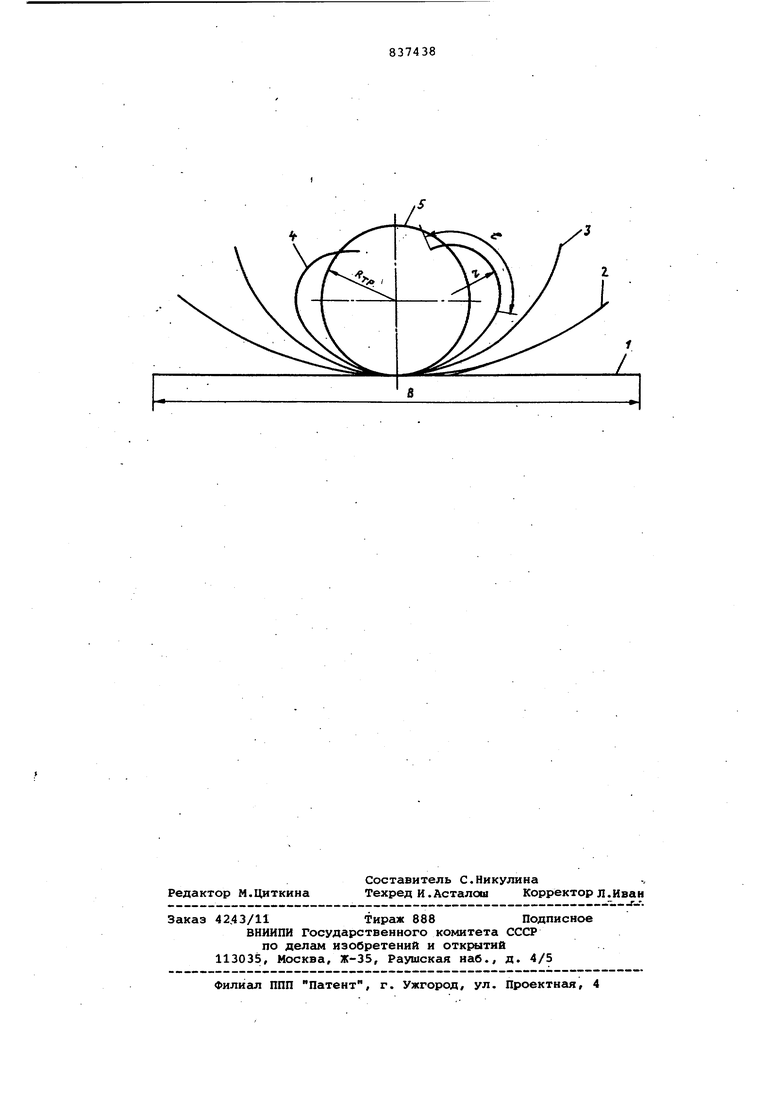

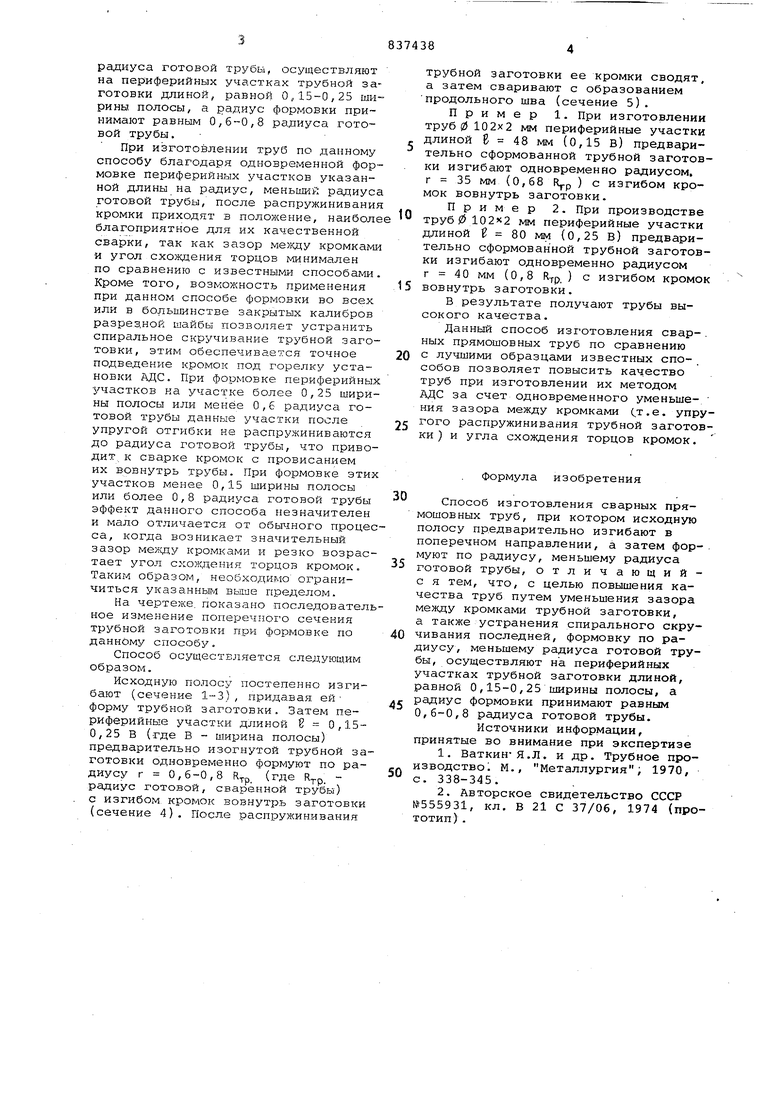

На чертеже, показано последовательное изменение поперечного сечения трубной заготовки при формовке по данному способу.

Способ осуществляется следдующим образом.

Исходную полосу постепенно изгибают (сечение 1-3), придавая ей форму трубной заготовки. Затем периферийные участки длиной Е 0,150,25 В (где В - ширина полосы) предварительно изогнутой трубной заготовки одновременно формуют по радиусу г 0,6-0,8 , (где , радиус готовой, сваренной трубы) С изгибом кромок вовнутрь заготовки (сечение 4), После распружинивания

трубной заготовки ее кромки сводят, а затем сваривают с образованием продольного шва (сечение 5).

Пример 1. При изготовлении труб 0 102x2 мм периферийные участки длиной Е 48 мм (0,15 В) предварительно сформованной трубной заготовки изгибают одновременно радиусом, г 35 мм (0,68 РЦ-р ) с изгибом кромок вовнутрь заготовки.

Пример 2. При производстве

0 труб0102 2 мм периферийные участки длиной 80 мм (0,25 В) предварительно сформованной трубной заготовки изгибают одновременно радиусом г 40 мм (0,8 R-fp ) с изгибом кромок

5 вовнутрь заготовки.

В результате получают трубы высокого качества.

Данный способ изготовления свар-. ных прямошовных труб по сравнению с лучшими образцами известных спо0собов позволяет повысить качество труб при изготовлении их методом АДС за счет одновременного уменьшения зазора между кромками (т.е, упругого распружинивания трубной заготов5ки } и угла схождения торцов кромок.

Формула изобретения

0

Способ изготовления сварных прямошовных труб, при котором исходную полосу предварительно изгибают в поперечном направлении, а затем формуют по радиусу, меньшему радиуса

5 готовой трубы, отличающийс я тем, что, с целью повышения качества труб путем уменьшения зазора между кромками трубной заготовки, а также устранения спирального скру0чивания последней, формовку по радиусу, меньшему радиуса готовой трубы, осуществляют на периферийных участках трубной заготовки длиной, равной 0,15-0,25 ширины полосы, а радиус формовки принимают равным

5 0,6-0,8 радиуса готовой трубы.

Источники информации, принятые во внимание при экспертизе

1.ВаткинЯ.Л. и др. Трубное производство М., Металлургия ; 1970,

0 с. 338-345.

2.Авторское свидетельство СССР №555931, кл. В 21 С 37/06, 1974 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2350421C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU863056A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-12—Подача