1

Изобретение относится к производству сварных прямошовных труб, а точнее к способам изготовления труб дуговой сваркой в среде защитных газов, и может быть использовано при проектировании новых и реконструкции существующих трубосварочных агрегатов для производства на них труб любого сортамента.

Известен способ изготовления сварных прямошовных труб, при котором с целью устранения выпучивания нагретых кромок трубной заготовки и раскрытия паза в зоне сварки после сварки трубу изгибают выпуклостью в сторону сварного шва 1.

Недостатком данного способа является то, что для его практической реализации необходима значительная переделка опорно-сварочного узла. Кроме этого, необходимый изгиб невозможно получить для всего сортамента труб из-за резкого увеличения необходимых усилий гиба, прилагаемых к трубе, при возрастании сортамента.

Наиболее близким по технической сущности к изобретению является способ изготовления сварных прямощовных труб, при котором трубной заготовке в последней формовочной клети, в сварочном узле и в

предкалибровочной клети придают форму овала с больщой вертикальной осью, а затем калибруют до получения круглой формы 2.

Недостатком данного способа является то, что овализация трубной заготовки рассчитывается таким образом, чтобы обеспечить величину продольных деформаций растяжения в пределах 0,1-0,2%. Данный способ обеспечивает вынос разгрузки кромок за опорно-сварочный узел и тем самым частично решает задачу улучшения качества труб. Однако указанные значения деформаций недостаточны для устранения выпучивания кромок вследствие их теплового удлинения, предотвращения раскрытия шва в зоне сварки и стабилизации процесса, так как продольные деформации в кромках от теплового удлинения могут достигать 1-2%.

Цель изобретения - повышение качества сварных труб и увеличение скорости сварки.

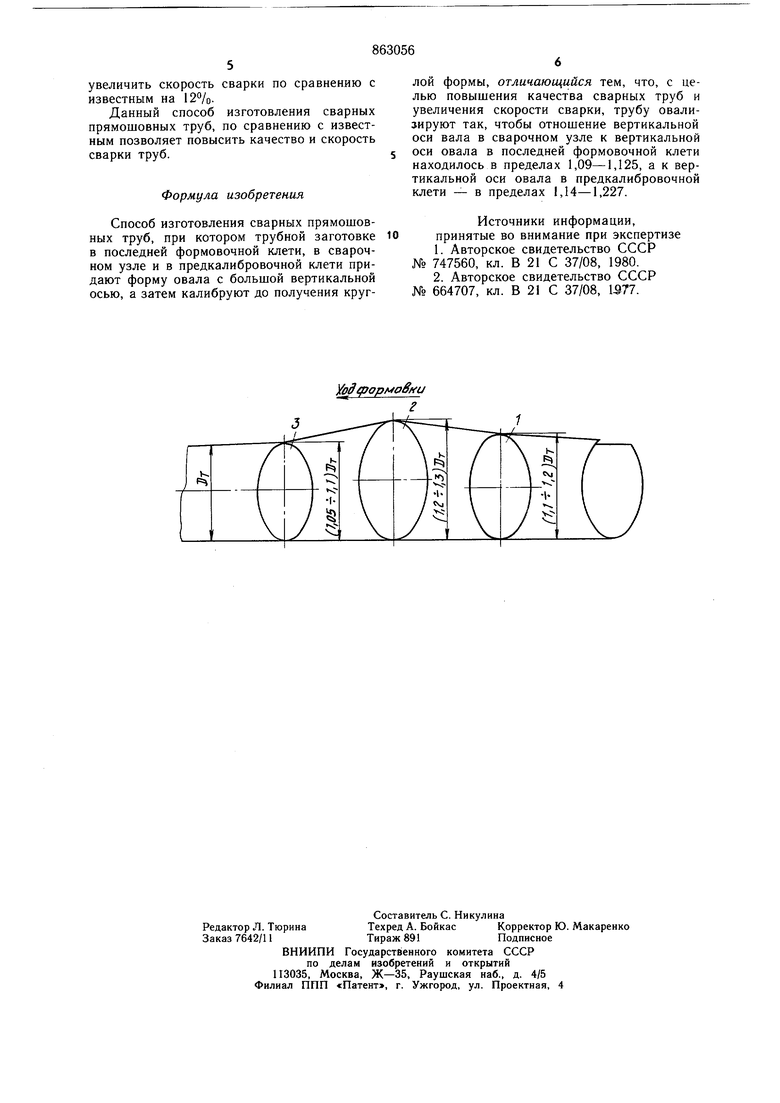

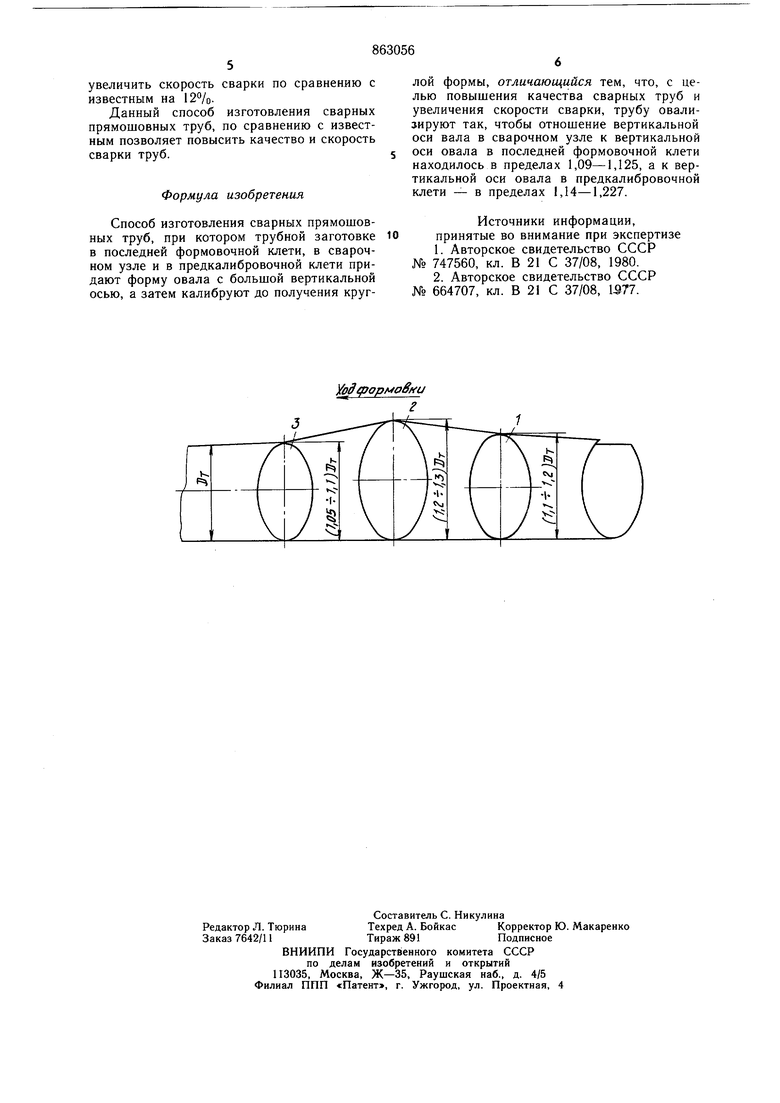

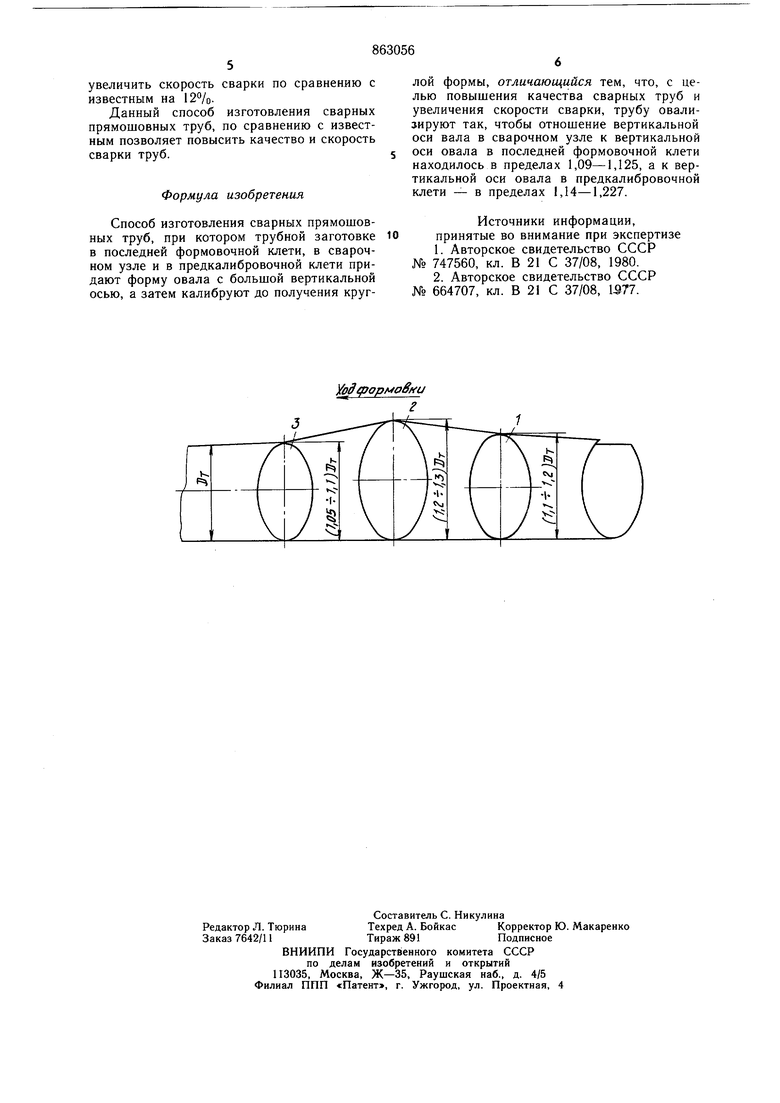

Поставленная цель достигается тем, что согласно способу изготовления сварных прямошовных труб, при котором трубной заготовке в последней формовочной клети, в сварочном узле и в предкалибровочной клети придают форму овала с большой вертикальной осью, а затем калибруют до получения круглой формы, трубу овализируют чтобы отношение вертикальной оси овала в сварочном узле к вертикальной оси овала в последней формовочной клети находилось в пределах 1,,125, а к вертикальной оси овала в предкалибровочной клети в пределах 1,14-1,227. Такое выполнение предлагаемого способа позволяет устранить выпучивание нагретых кромок и раскрытие шва в зоне сварки, что является основным препятствием для увеличения скорости сварки и повышения качества сварных труб. На чертеже изображена схема, поясняющая предложенный способ получения сварных прямошовных труб. Согласно способу в последней по ходу формовки закрытой формовочной клети 1 трубной заготовке придают форму овала с большой вертикальной осью 1,1 - 1,2 DT, в ----сварочной клети 2 - 1,2-1,3 DT, а в предкалибровочной клети 3 - 1,05-1,1 D-, где DT - диаметр трубы. Способ осуш,ествляют следующим образом. Исходную полосу формуют в трубную aai-OTOBKy с приданием ей в последней формовочной клети, в сварочном узле и в пред.калибровОПюй клети формы овала с больиюй вертикальной осью, при этом трубную заготовку о.вализируют так, чтобы отношеНПО и,;.г;ика,1ьнои оси овала в сварочном уз.1С к liL-p и:кальной оси овала в последней фор v,iuvi4Hoff клети находилось в пределах 1.09 1125, а к вертикальной основала в поедкалибровочной клети - в пределах L14 1,227. Затем трубу калибруют до П .мучемия круглой формы. В предлагаемом способе выполнение отношений большой вертикальной оси сварочного узла к вергика,ьно: оси овала в последней формовочной клети и в предкалибровочной клети i- укачанныл пределах позволяет удлинить траекторию движения кромок, обеспечивается это разностью между вертикальными осями сварочного узла и предкалибровочной клети. Величина этой разности находится в диапазоне 0,15-0,2. За счет этой величины траектория движения кромок удлиняется по сравнению с траекторией движения .металла полосы по дну калибров, что приводит к созданию такого продольного натяжения кромок (даже при минимальном расстоянии между опорно-сварочным узлом и предкалибровочной клетью для стана 6-32, равного 200 мм), которое может компенсировать выпучивание кромок от теплового расширения, составляющее 1-2%. Кроме этого, при практической реализации предлагаемого способа изготовления сварных прямошовных труб на механизм выпучивания кромок оказывает существенное влияние траектория движения кромок трубной заготовки от последней формовочной клети до предкалибровочной клети. Предлагаемые отношения вертикальной оси овала в сварочном узле к вертикальной оси овала в последней формовочной клети и к вертикальной оси овала в предкалибровочной клети выбраны таким образом, что обеспечивают принудительное схождение кромок несвариваемой трубной заготовки на таком расстоянии за опорно-сварочным узлом, что образовавшаяся после сведения опорных валков зона, в которой тенденция к распружиниванию значительно снижена, достаточна по времени для качественного протекания процесса сварки. Под временем протекания процесса сварки понимается время, затрачиваемое на пластическую деформацию нагретых кромок, образование необходимой структуры сварного соединения и охлаждение шва до температуры, при которой отсутствует опасность образования горячих трещин. Величина зоны, в которой сваренные кромки имеют -пониженную тенденцию к распружиниванию, равна времени прохождения какого-либо сечения с момента образования сварочной ванночки и до получения качественного сварного соединения. Причем необходимая величина зоны с учето л повышения скорости сварки обеспечивается реализацией предлагаемого способа. Величина продольных деформаций кромок при выполнении диапазонов вертикаль ых осей овала такова, что, наряду с выполнением описанных назначений, компенсирует величину выпучивания кромок в нежелательных направлениях, чем обеспечивается получение качественных труб. Бели™ прод ольных напряжений в кр омках и траектория движения их в соответствии с нижними значениями вертикальных осей овала соответствует меньшим величинам всех, определяющих предлагаемый способ, факторов. Объясняется это тем, что при тонких трубах величина расплавленного в ванночке металла мeньшefa следовательно, и время рекристаллизации шва и величина, определяющая выпучивание кромок от теплового нагрева, также меньше. Пример /..При изготовлении труб 102- 2,5 мм вертикальные оси овалов последней формовочной клети выполнены в пределах 112,2-122,4 мм, в сварочной и предкалибровочной клети - в указанных пределах овализации для трубы 102-2,5 мм, что увеличивает скорость сварки, по сравнению с известным на 13/о. Пример 2. При изготовлении труб 51 - 2 вертикальные оси овалов последней формовочной клети выполнены в пределах 56,1 - 61,2 мм, в сварочной клети - в пределах 61,2-66,3 мм, в предкалибровочной клети - в пределах 53,55-56,1 мм, что позволяет

увеличить скорость сварки по сравнению с известным на 12°/о.

Данный способ изготовления сварных прямошовных труб, по сравнению с известным позволяет повысить качество и скорость сварки труб.

Формула изобретения

Способ изготовления сварных прямошовных труб, при котором трубной заготовке в последней формовочной клети, в сварочном узле и в предкалибровочной клети придают форму овала с большой вертикальной осью, а затем калибруют до получения круглой формы, отличающийся тем, что, с целью повышения качества сварных труб и увеличения скорости сварки, трубу овализируют так, чтобы отношение вертикальной оси вала в сварочном узле к вертикальной оси овала в последней формовочной клети находилось в пределах 1,09-1,125, а к вертикальной оси овала в предкалибровочной клети - в пределах 1,14-1,227.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 747560, кл. В 21 С 37/08, 1980.

2.Авторское свидетельство СССР № 664707, кл. В 21 С 37/08, Ш77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU606652A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

Уод opf oBffu

г

Авторы

Даты

1981-09-15—Публикация

1979-12-25—Подача