Изобретение относится к производству труб, преимущественно к способам формовки прямошовных труб.

Известен способ формовки труб, заключающийся в том, что в начале формовки среднюю часть исходной полосы изгибают в направлении, обратном кривизне трубной заготовки, а боковые участки полосы выформовывают радиусом равным малому радиусу овала при расположении большей оси овальной трубной заготовки вертикально и при последующем поперечном изгибе полосу изгибают только в средней части, удерживая боковые участки в недеформированном состоянии.

Известен также способ формовки прямошовных труб, заключающийся в том, что в начале формовки среднюю часть исходной полосы изгибают в направлении, обратном кривизне трубной заготовки, а боковые участки полосы выформовывают радиусом готовой трубы и при последующем поперечном изгибе противоположно начальным полосу изгибают только в средней части, удерживая боковые участки в недеформированном состоянии. Данному способу формовки, как и предыдущему, присущи недостатки, заключающиеся в том, что не определена возможность получения плавности перехода от одного поперечного сечения к другому и не указан необходимый участок приложения усилий изгиба в начале формовки трубной заготовки. Все это приводит к снижению качества сварных труб.

Наиболее близким по технической сущности и по достигаемому техническому результату известен способ непрерывной формовки трубной заготовки в последовательно установленных формовочных клетях, при котором исходную полосу до угла 180о изгибают в поперечном направлении с приложением усилий изгиба в средней части полосы, а затем выформовывают периферийные участки, при этом в первой формовочной клети усилия гиба прикладывают строго по середине полосы, изнутри трубной заготовки (ТЗ) и на расстоянии 0,05-0,1 ширины полосы от каждой кромки снаружи ТЗ, а в остальных формовочных клетях полосу изгибают по кривым второго порядка с монотонно изменяющимся фокальным параметром. Этот способ взят в качестве ближайшего аналога. Учитывая сложную геометрию формоизменения ТЗ при данном способе формовки не определена возможность получения плавности перехода от одного поперечного сечения к другому, что приводит к неравномерности деформации по ширине полосы и длине очага сворачивания.

Задача изобретения состоит в разработке способа формовки трубной заготовки, направленного на повышение качества формовки ТЗ за счет уменьшения неравномерности ее деформации.

Указанный технический результат достигается за счет того, что в способе формовки ТЗ, включающем последовательные по переходам операции: в первом переходе осуществляют подгиб периферийных участков поперечного сечения ТЗ радиусом, равным 0,9-1,1 радиуса готовой трубы, и углом гиба 45-65о, а в последующих переходах осуществляют изгиб всех элементов поперечного сечения ТЗ по форме кривых четвертого порядка эллипсовидного овала Кассини с монотонно убывающим межфокальным расстоянием.

Отличие описанного способа от прототипа определяется последовательностью операций по переходам, первоначальной подгибкой периферийных участков ТЗ радиусом, равным 0,9-1,1 радиуса трубы, и углом гиба 45-65о, и последующего изгиба всех элементов по кривым четвертого порядка эллипсовидного овала Кассини доказывает соответствие изобретения критерию "новизна".

На фиг. 1 изображены технологические переходы формообразования ТЗ по кривым четвертого порядка типа эллипсовидногоо овала Кассини с монотонно убывающим межфокальным расстоянием; на фиг.2 изменение параметров уравнения линий Кассини по длине очага формовки; на фиг.3 схема формоизменения в первом технологическом переходе.

После получения ТЗ первоначальной кривизны поперечный изгиб ведут по кривым четвертого порядка эллипсовидного овала Кассини (фиг.1), у которой межфокальное расстояние монотонно уменьшается. Овалом Кассини или линией Кассини называется геометрическое место точек М, для которых произведение MF1 x MF2 расстояний до концов данного отрезка F1F2 2c (межфокальное расстояние) равно квадрату данного отрезка "а":

MF1 x MF2 a2

Уравнение линий Кассини, если 0 начало, F1 и F2 фокусы, а F1F2- ось абсцисс (фиг.1) записывается в следующем виде:

(x2+y2)2-2c(x2-y2) a4-c4 (1)

Для сечения сваренной ТЗ, где F1F2 0 и MF1 x MF2 Rтр.2, уравнение примет вид: x2+y2 Rтр.2, что соответствует цилиндрической трубе.

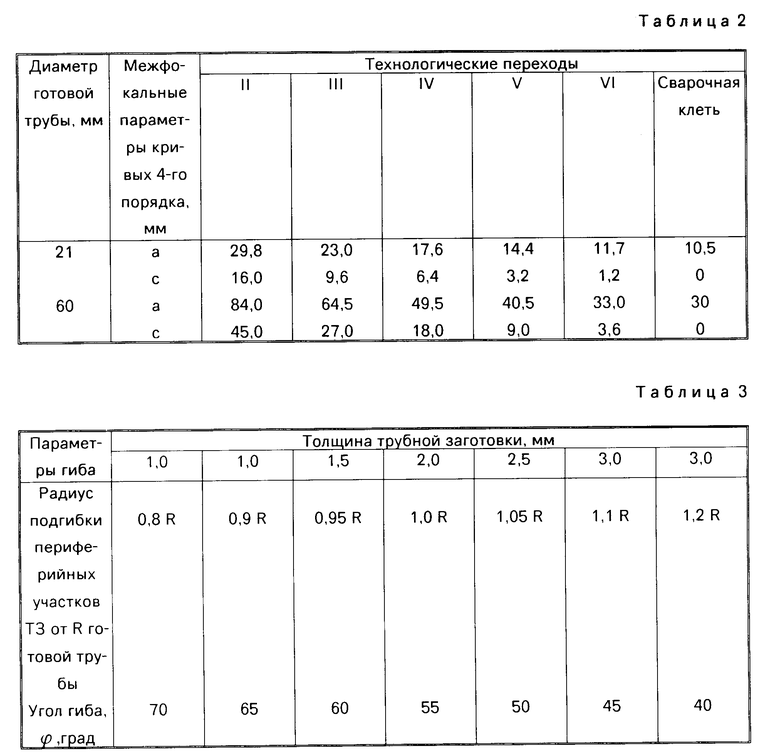

В процессе формовки параметры линии Кассини "а" и "с" плавно изменяются от соответствующих значений в начале очага сворачивания до соответствующих значений в зоне сварки. На фиг.2 представлен один из возможных вариантов изменения данных параметров линий Кассини.

Для данного способа формовки главным условием однозначности формы поперечных сечений ТЗ по длине очага сворачивания является большее значение параметра "а" над параметром "с".

Предложенные параметры гиба в первом технологическом переходе обеспечивают устойчивость профиля и его строгую симметричность в начале очага сворачивания ТЗ за счет получения двухрадиусного с плоским участком профиля, который, в свою очередь является более устойчивым, чем однорадиусный профиль, так как для его перемещения сдвига в поперечном направлении необходимо преодолеть не только силы трения, но и дополнительную деформацию плоских участков профиля.

Радиус подгибки R и угол гиба периферийных участков взаимосвязаны, поскольку определяют ширину периферийного участка и зависят от сортамента изготавливаемых труб. Чем тоньше сортамент, тем сильнее упругое распружинивание ТЗ после выхода из валкового очага, что нарушит как поперечную геометрию, так и продольную деформационную картину, таким образом усиливается неравномерность деформации. Следовательно интенсивность гиба максимальная на тонкостенном сортаменте и постепенно снижается с увеличением толщины ТЗ.

В табл.3 приведены соотношения радиуса подгибки и угла гиба от сортамента. Такое соотношение позволяет достичь качественной сходимости периферийных участков, стабилизировать угол схождения в начале очага сворачивания, устранить распружинивание сформованных периферийных участков, что позволит снизить неравномерность деформации, а, следовательно, гарантирует отсутствие гофров и смещения. Указанный технический результат достигается при использовании традиционного валкового инструмента в интервале значений радиуса подгибки, равном 0,9-1,1 радиуса готовой трубы, и угла гиба 45-65о, соответствующим сортаменту труб толщиной 1-3 мм.

При значениях радиуса подгибки < 0,9 радиуса готовой трубы и углом гиба > 65о для устранения бокового смещения из-за очень интенсивной подгибки большого по длине периферийного участка необходимо применение дополнительного сложного устройства.

При значениях радиуса подгибки > 1,1 радиуса готовой трубы и угла гиба < 45о длина периферийного участка мала, что не дает возможности эффективному качеству выформовки и равномерному распределению деформаций на периферийном участке, что не исключает возникновения гофров и смещения.

Формоизменение заготовок в следующих технологических переходах по кривым четвертого порядка типа овала Кассини с монотонно убывающим межфокальным расстоянием позволяет получать необходимые геометрические параметры ТЗ с оптимальным для данной схемы напряженно-деформированным состоянием.

Предложенные параметры формоизменения заготовки в процессе изготовления можно определить через геометрическое место точек любой материальной точки профиля ТЗ в любом сечении очага формовки, т.е. можно определить через калибровку технологического инструмента. В свою очередь от правильности выбора межфокальных расстояний зависит точность предложенной калибровки. Этот достаточно сложный процесс осуществляется следующим образом.

На экспериментальном участке задавались первоначально геометрические параметры, близкие к искомой калибровке (однорадиусной или двухрадиусной).

Деформирующие (формующие) элементы данной установки имеют возможность перемещаться и устанавливаться в положении очага наиболее благоприятном для получения качественной трубной заготовки. В зафиксированном очаге снимались координаты в деформирующих сечениях, которые при помощи ЭВМ методом наименьших квадратов обрабатывались до получения конечной геометрии поперечных сечений, определяемых аналитическим или геометрическим способом.

Такой эксперимент и последующая обработка показали, что никакая известная геометрия (калибровка) формоизменения не применима в этом случае. Трубная заготовка сама по принципу минимума внутренней энергии принимает геометрические параметры с оптимальным для данной схемы напряженно-деформационным состоянием. Обработка на ЭВМ позволила определить наиболее подходящее семейство кривых-четвертого порядка эллипсовидного овала Кассини и определить для них характер изменения межфокальных расстояний вдоль очага сворачивания. Некоторая сложность данного аналитического описания состоит в том, что нельзя выразить конечные параметры (геометрические) для каждого из искомых сечений, в отличие от однорадиусной или двухрадиусной калибровок. Но учитывая, что в настоящее время на заводах практически весь технологический инструмент изготавливается на станках с ЧПУ, это не создает значительных трудностей в практической реализации предложенного способа.

Таким образом разработанный способ в виде кривых четвертого порядка и табулированных данных по межфокальным расстояниям закладывается в станок с ЧПУ, имеющий специальную программу. На станках с ЧПУ изготавливаются калиброванные профили валков с необходимой точностью, а также шаблоны и контршаблоны для них. Шаблоны необходимы для контроля степени износа валков, по мере изготовления партии труб, а контршаблоны для контроля точности геометрических параметров шаблонов.

Для ТЭСА 20-76 АО "Электросталь" были проведены эксперименты для двух типоразмеров труб ⊘ 21 мм и ⊘ 60 мм, т.е. практически в экспериментах был охвачен весь типоразмер ТЭСА.

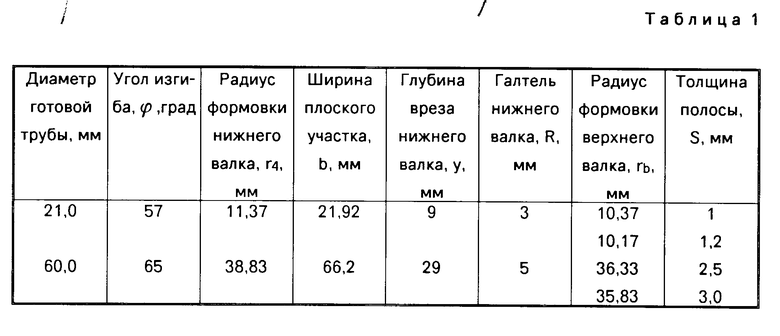

Параметры для 1-й формовочной клети, в соответствии с предлагаемым способом сведены в табл.1.

На экспериментальной установке МИСиС выявлена оптимальная форма трубной заготовки, сняты параметры поперечных сечений в зафиксированных местах (деформационные сечения) и получены зависимости распределения межфокальных параметров "а" и "с" вдоль очага сворачивания. Эти данные были положены в основу составления программы расчета геометрических параметров калибровки по кривым четвертого порядка на ЭВМ. Полученные данные по параметрам "а" и "с" сведены в табл.2. По данным табл.1 и 2 был изготовлен комплект сменного технологического инструмента для двух типоразмеров ⊘ 21 и ⊘ 60 мм для шестиклетьевой приводной схемы формовки, комплекты шаблонов и контршаблонов на весь комплект инструмента были установлены на ТЭСА 20-76, после чего была проведена опытно-промышленная формовка труб.

Анализ готовой продукции подтвердил отсутствие волн и гофров на кромках трубной заготовки, что объясняется новыми геометрическими параметрами очага сворачивания, в частности уменьшенной траекторией движения кромок, а следовательно и уменьшенными продольными деформациями кромок. Кроме этого, в соответствии с разработанными геометрическими параметрами осуществляется плавный переход радиуса кривизны по ширине полосы от сечения к сечению, что стабилизирует процесс сворачивания, а следовательно, устраняются такие дефекты, как боковое смещение кромок перед сваркой и смещение кромок по высоте.

Таким образом экспериментально и теоретически подтверждено, что описанный способ позволяет повысить качество формовки ТЗ за счет уменьшения неравномерности ее деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| Способ формовки трубной,преимущественно овальной,заготовки | 1977 |

|

SU747559A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

Использование: в трубосварочном производстве. Сущность изобретения: последовательная по переходам подгибка элементов заготовки, при этом вначале подгибают переферийные участки радиусом, равным 0,9 1,1 радиуса трубы, и углом гиба 45 65°. Затем осуществляют подгибание участков по кривым четвертого порядка типа овала Кассини с монотонно убывающим межфокальным расстоянием. Это позволяет повысить качество за счет уменьшения неравномерности деформации. 3 ил. 3 табл.

СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ, включающий последовательные по переходам операции подгибки и изгиба профиля заготовки в поперечном направлении, отличающийся тем, что подгибку периферийных участков поперечного сечения заготовки осуществляют в первых переходах радиусом, равным 0,9-1,1 радиусу готовой трубы, и углом гиба 45-65o, а изгиб всех элементов поперечного сечения заготовки осуществляют в последующих переходах по форме кривых четвертого порядка эллипсовидного овала Кассини с монотонно убывающим межфокальным расстоянием.

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-10—Публикация

1992-11-19—Подача