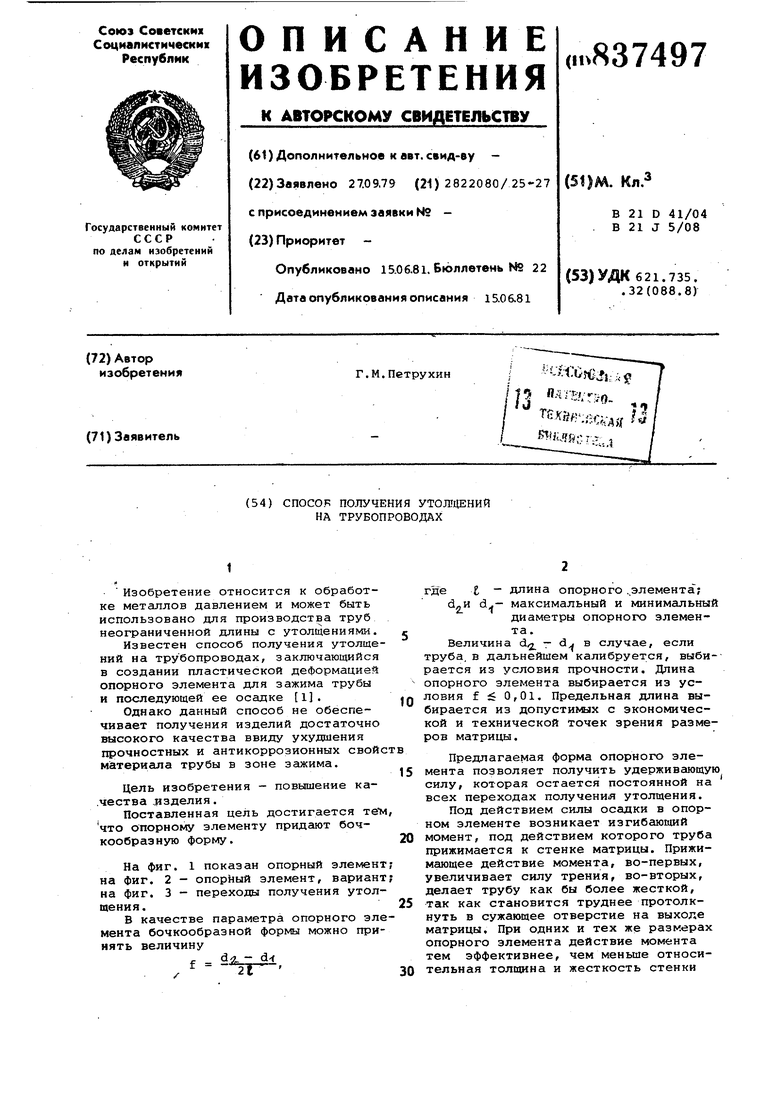

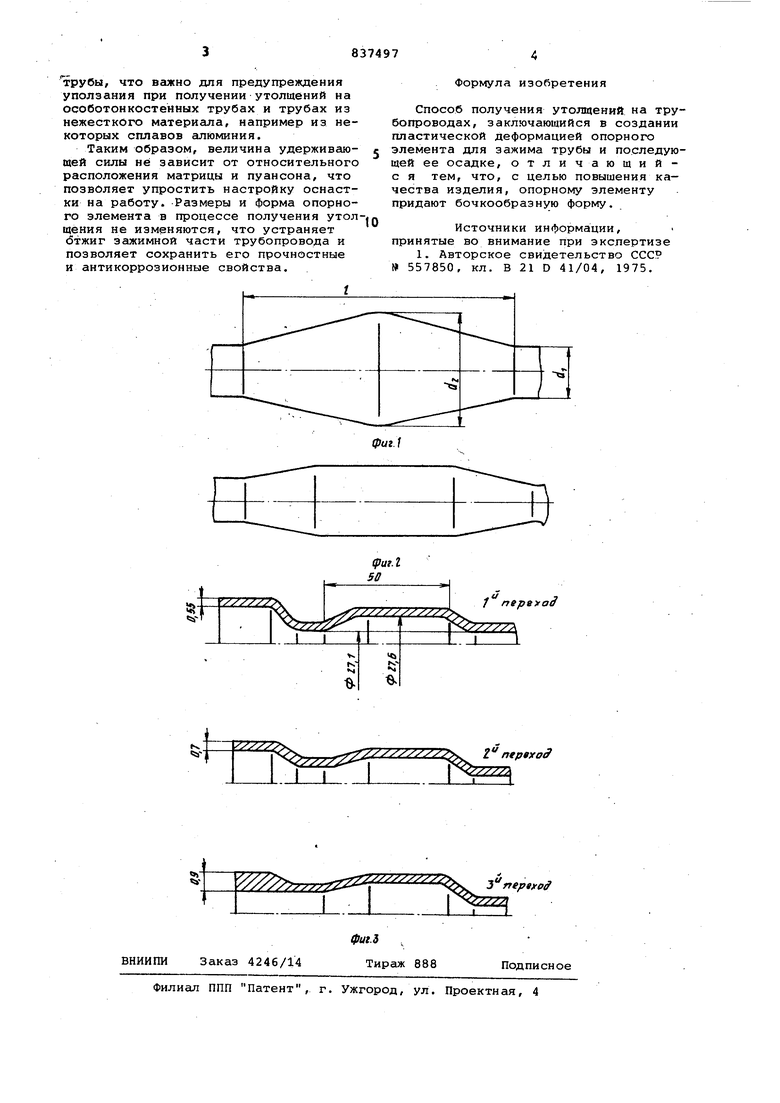

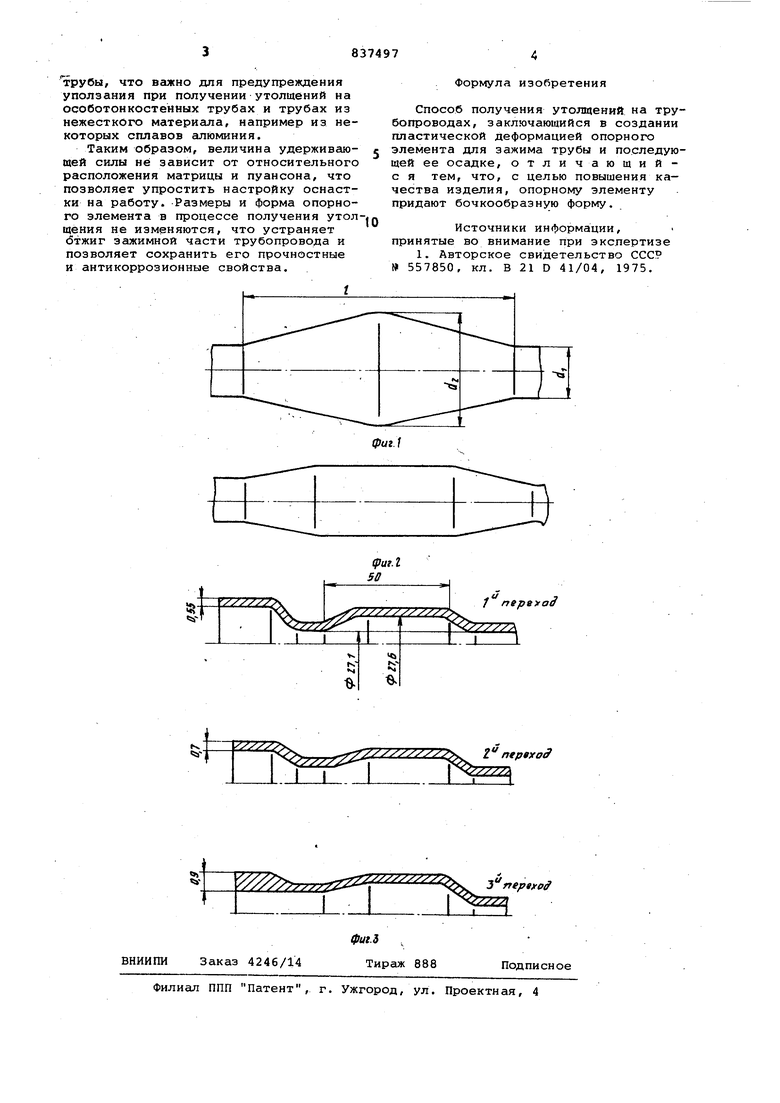

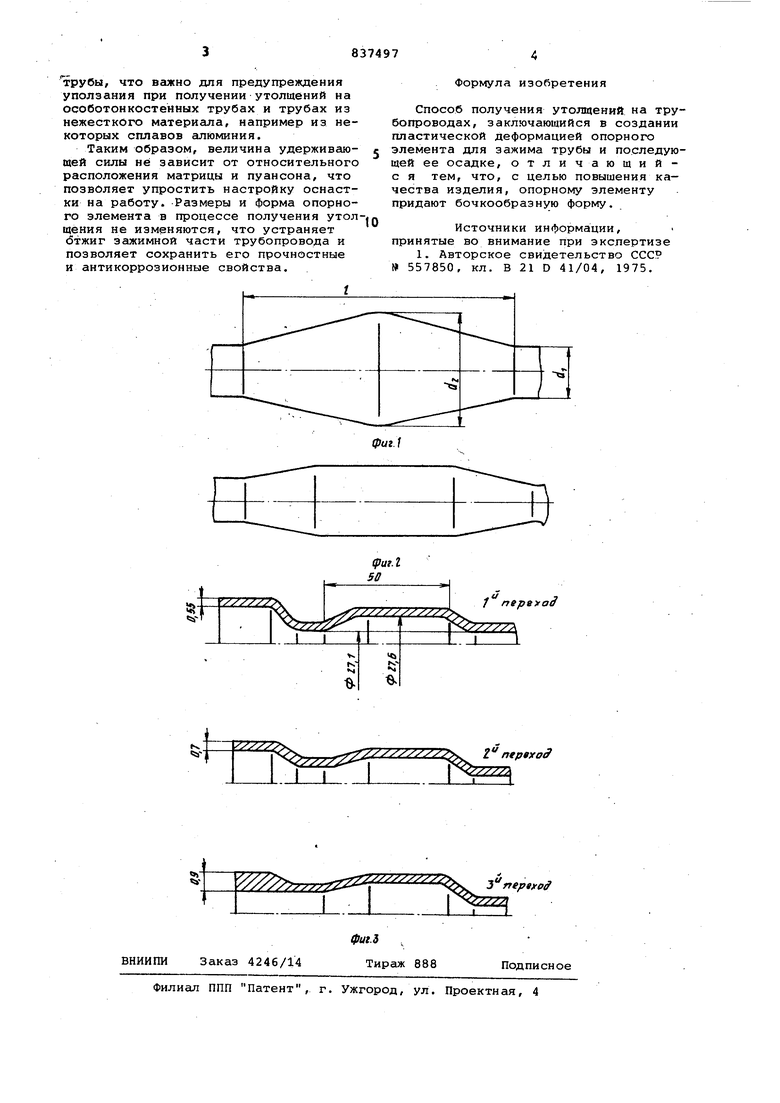

Изобретение относится к обработке металлов давлением и может быть использовано для производства труб неограниченной длины с утолщениями. Известен способ получения утолщений на трубопроводах, заключающийся в создании пластической деформацией опорного элемента для зажима трубы и последующей ее осадке 1. Однако данный способ не обеспечивает получения изделий достаточно высокого качества ввиду ухудшения прочностных и антикоррозионных свой материала трубы в зоне зажима. Цель изобретения - повышение ка.чества изделия. Поставленная цель достигается тетм что опорному элементу придают бочкообразную форму. На фиг. 1 показан опорный элемент на фиг. 2 - опорный элемент, вариант на фиг. 3 - переходы получения утолщения. В качестве параметра опорного эле мента бочкообразной формы можно принять величину dc7, - d- г4е I - длина опорного ..элемента ; d.H максимальный и минимальный диаметры опорного элемента . Величина d - dj в случае, если труба, в дальнейшем калибруется, выби-рается из условия прочности. Длина опорного элемента выбирается из условия f 0,01. Предельная длина выбирается из допустимых с экономической и технической точек зрения размеров матрицы. Предлагаемая форма опорного элемента позволяет получить удерживающую силу, которая остается постоянной на всех переходах получения утолщения. Под действием силы осадки в опорном элементе возникает изгибающий момент, под действием которого труба прижимается к стенке матрицы. Прижимающее действие момента, во-первых, увеличивает силу трения, во-вторых, делает трубу как бы более жесткой, так как становится труднее протолкнуть в сужающее отверстие на выходе матрицы. При одних и тех же размерах опорного элемента действие момента тем эффективнее, чем меньше относительная толщина и жесткость стенки

трубы, что важно для предупреждения уползания при получении утолщений на особотонкостенных трубах и трубах из нежесткого материала, например из некоторых сплавов алюминия.

Таким образом, величина удерживающей силы не зависит от относительного расположения матрицы и пуансона, что позволяет упростить настройку оснастки на работу. -Размеры и форма опорного элемента в процессе получения утол щения не изменяются, что устраняет отжиг зажимной части трубопровода и позволяет сохранить его прочностные и антикоррозионные свойства.

Формула изобретения

Способ получения утолщений на трубопроводах, заключающийся в создании пластической деформацией опорного элемента для зажима трубы и последующей ее осадке, отл и чающий с я тем, что, с целью повышения качества изделия, опорному элементу придают бочкообразную форму.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 557850, кл. В 21 D 41/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления утолщений на трубопроводах | 1978 |

|

SU721225A1 |

| Способ получения утолщений на трубопроводах | 1980 |

|

SU871971A1 |

| Способ получения утолщений на трубопроводах | 1982 |

|

SU1021508A1 |

| Способ получения утолщения на концах труб | 1977 |

|

SU626863A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ БОЧКООБРАЗНОЙ ФОРМЫ | 2013 |

|

RU2548867C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, РАВНОПРОЧНЫХ С ИСХОДНОЙ ТРУБОЙ | 2001 |

|

RU2205713C2 |

| СПОСОБ ВЫСАДКИ УТОЛЩЕНИЯ НА ПРУТКОВОМ МАТЕРИАЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2071857C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

1

1 переход

Авторы

Даты

1981-06-15—Публикация

1979-09-27—Подача