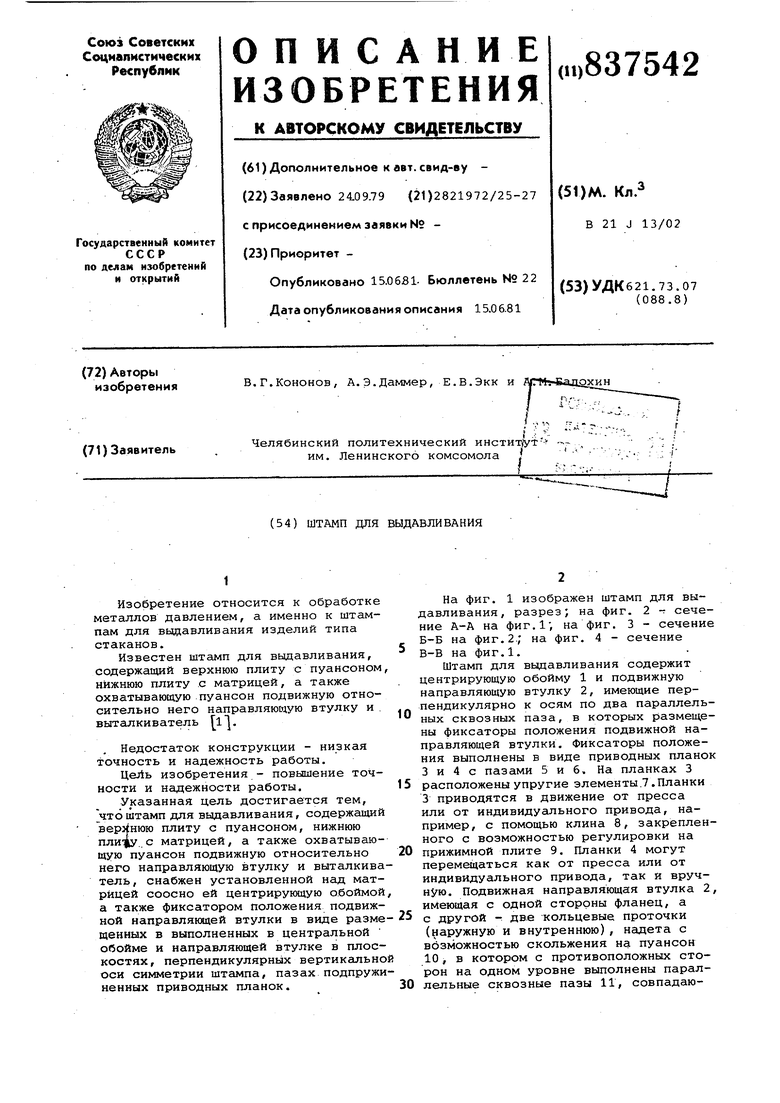

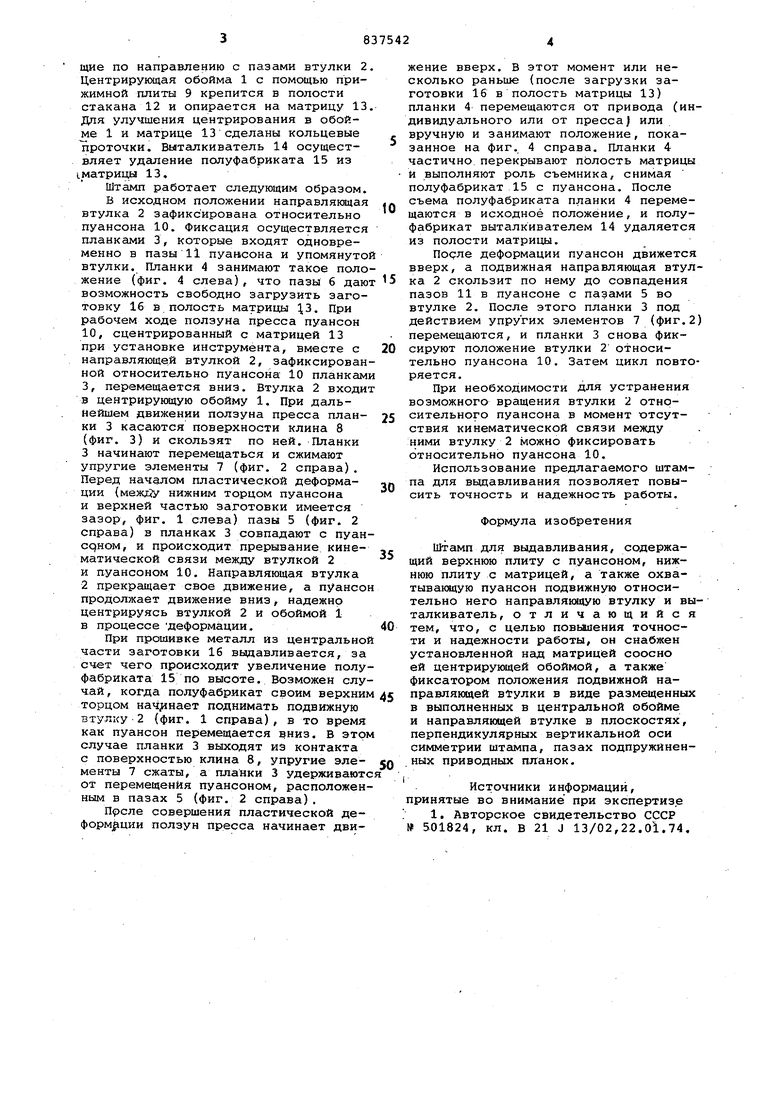

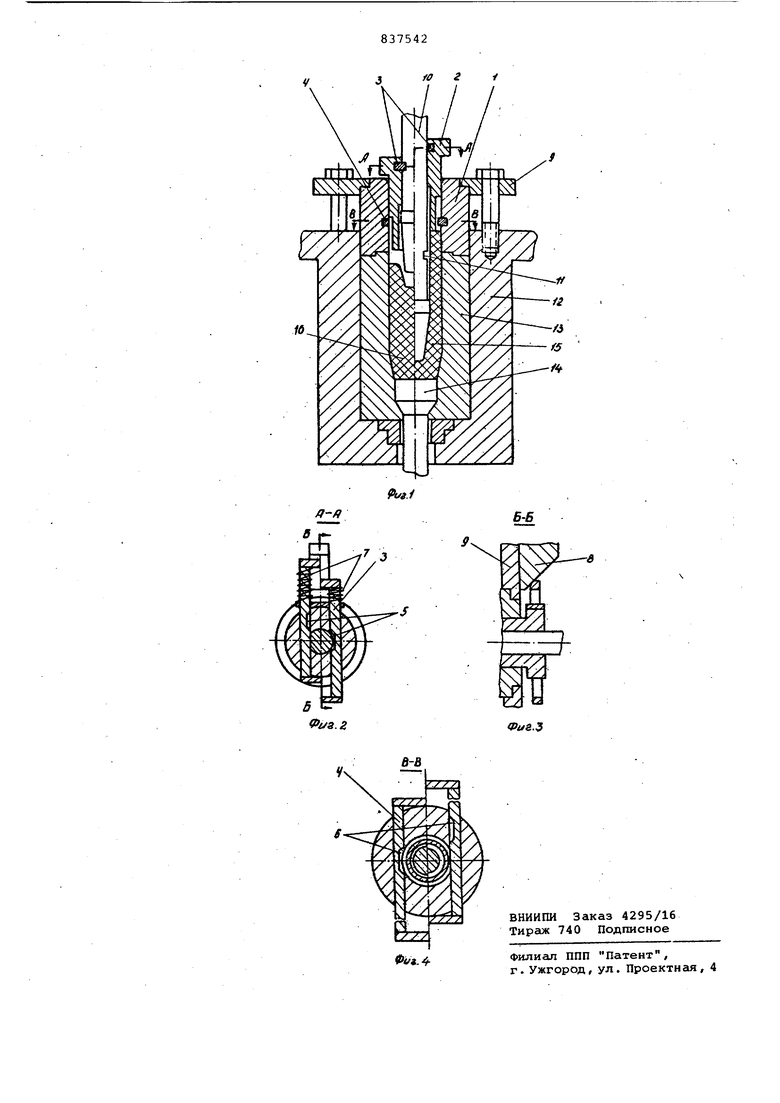

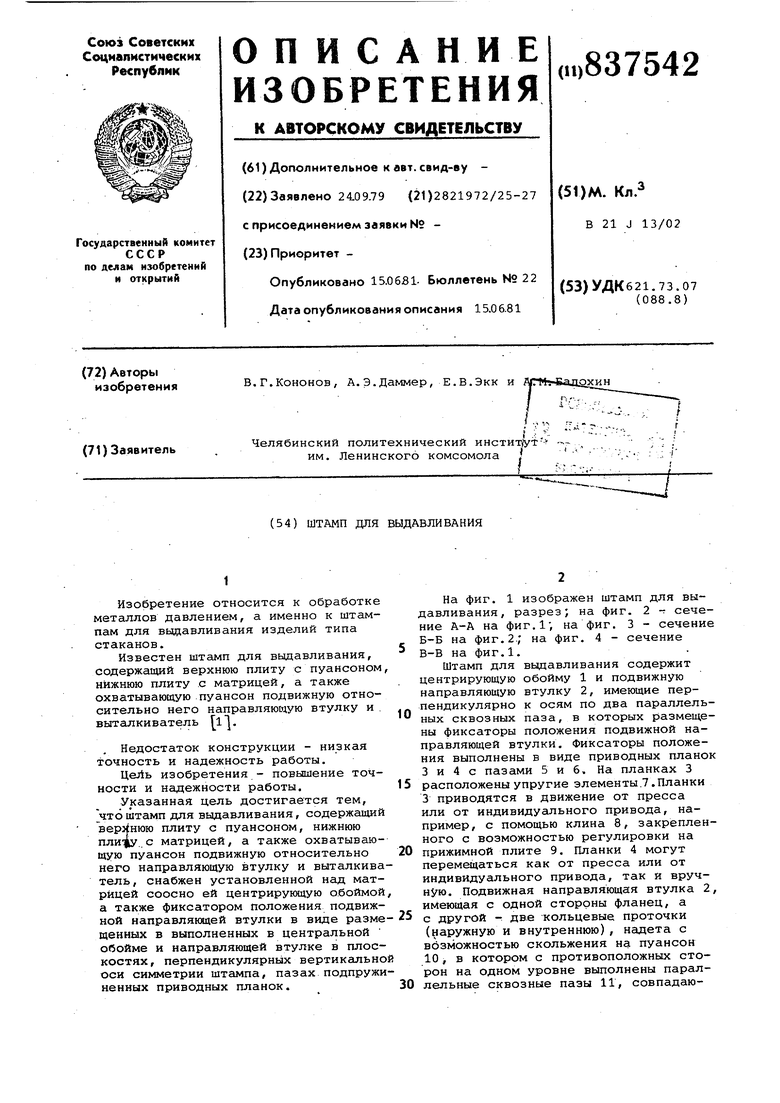

Изобретение относится к обработке металлов давлением, а именно к штампам для выдавливания изделий типа стаканов. Известен штс1мп для выдавливания, содержащий верхнюю плиту с пуансоном нижнюю плиту с матрицей, а также охватывающую пуансон подвижную относительно него направляющую втулку и. вытсшкиватель 1. , Недостаток конструкции - низкая точность и надежность работы. ЦеЛь изобретения - повышение точности и надежности работы. Указанная цель достигается тем, что штамп для ввадавливания, содержащий верхнюю плиту с пуансоном, нижнюю . с матрицей, а также охватывающую пуансон подвижную относительно него направляющую втулку и выталкива тель, снабжен установленной над матрицей соосно ей центрирующую обоймой а также фиксатором положения подвижной направляющей втулки в виде разме щенных в выполненных в центральной обойме и направляющей втулке в штоскостях, перпендикулярных вертиксшьно оси симметрии штампа, пазах подпружи ненных приводных планок. На фиг. 1 изображен штамп для выдавливания, разрез; на фиг. 2 -г сечение А-А на фиг.1, на фиг. 3 - сечение Б-В на фиг. 2.; на фиг. 4 - сечение В-В на фиг.1. Штамп для выдавливания содержит центрирующую обойму 1 и подвижную направляющую втулку 2, имеющие перпендикулярно к осям по два параллельных сквозных паза, в которых размещены фиксаторы положения подвижной направляющей втулки. Фиксаторы положения выполнены в виде приводных планок 3 и 4 с пазами 5 и 6, На планках 3 расположены упругие злементы.7.Планки 3 приводятся в движение от пресса или от индивидуального привода, например, с помощью клина 8, закрепленного с возможностью регулировки на прижимной плите 9. Планки 4 могут перемадаться как от пресса или от индивидуального привода, так и вручную. Подвижная направляющая втулка 2, имеющая с одной стороны фланец, а с другой - дв.е кольцевые проточки (наружную и внутреннюю), надета с вбзможностью скольжения на пуансон 10, в котором с противоположных сторон на одном уровне выполнены параллельные сквозные пазы 11, совпадающие по направлению с пазами втулки 2. Центрирующая обойма 1 с помощью прижимной плиты 9 крепится в полости стакана 12 и опирается на матрицу 13. Для улучшения центрирования в обойме 1 и матрице 13 сделаны кольцевые проточки. Выталкиватель 14 осуществляет удаление полуфабриката 15 из 1 матрицы 13,

fflTaivin работает следующим образом.

В исходном положении направляющая втулка 2 зафиксирована относительно пуансона 10. Фиксация осуществляется планками 3, которые входят одновременно в пазы 11 пуавсона и упомянутой втулки. Планки 4 занимают такое положение (фиг. 4 слева), что пазы 6 дают возможность свободно загрузить заготовку 16 в полость матрицы 3. При рабочем ходе ползуна пресса пуансон 10, сцентрированный с матрицей 13 при установке инструмента, вместе с направляющей втулкой 2, зафиксированной относительно пуансона 10 планками 3, перемещается вниз. Втулка 2 входит в центрирующую обойму 1. При дальнейшем движении ползуна пресса планни 3 касаются поверхности клина 8 (фиг. 3) и скользят по ней. Планки 3 начинают перемещаться и сжимают упругие элементы 7 (фиг. 2 справа). Перед началом пластической деформации (междгу нижним торцом пуансона и верхней частью заготовки имеется зазор, фиг. 1 слева) пазы 5 (фиг. 2 справа) S планках 3 совпадают с пуанс ном, и происходит прерывание кинематической связи между втулкой 2 и пуансоном 10. Направляющая втулка 2 прекращает свое движение, а пуансон продолжает движение вниз, надежно центрируясь втулкой 2 и обоймой 1 в процессе деформации.

При прошивке металл из центральной части заготовки 16 вьщавливается, за счет чего происходит увеличение полуфабриката 15 по высоте. Возможен случай , когда полуфабрикат своим верхним торцом наЧ(Инает поднимать подвижную втулку 2 (фиг. 1 справа), в то время как пуансон перемещается вниз. В этом случае планки 3 выходят из контакта с поверхностью клина 8, упругие элементы 7 сжаты, а планки 3 удерживаютс от перемещения пуансоном, расположенным в пазах 5 (фиг. 2 справа).

Прсле совершения пластической деформ ции ползун пресса начинает движение вверх. В этот момент или несколько раньше (после загрузки заготовки 16 в полость матрицы 13) планки 4 перемещаются от привода (индивидуального или от пресса) или вручную и занимают положение, показанное на фиг. 4 справа. Планки 4 частично перекрывают полость матрицы И выполняют роль съемника, снимая полуфабрикатов с пуансона. После съема полуфабриката планки 4 перемещаются в исходное положение, и полуфабрикат выталкивателем 14 удаляется из полости матрицы.

Подле деформации пуансон движется вверх, а подвижная направляющая втулка 2 скользит по нему до совпадения пазов 11 в пуансоне с пазами 5 во втулке 2. После этого планки 3 под действием упругих элементов 7 (фиг.2 перемещаются, и планки 3 снова фиксируют положение втулки 2 относительно пуансона 10. Затем цикл повторяется.

При необходимости для устранения возможного вращения втулки 2 относительного пуансона в момент отсутствия кинематической связи между ними втулку 2 можно фиксировать относительно пуансона 10.

Использование предлагаемого штампа для выдавливания позволяет повысить точность и надежность работы.

Формула изобретения

Штамп для выдавливания, содержащий верхнюю плиту с пуансоном, нижнюю плиту с матрицей, а также охватывающую пуансон подвижную относительно него направляющую втулку и выталкиватель , отличающийся тем, что, с целью повьшения точности и надежности работы, он снабжен установленной над матрицей соосно ей центрирующей обоймой, а также фиксатором положения подвижной направляющей втулки в виде размещенных в выполненных в центральной обойме и направляющей втулке в плоскостях, перпендикулярных вертикальной оси симметрии штампа, пазах подпружиненных приводных планок.

Источники информации, принятые во внимание при экспертизе ; 1. Авторское свидетельство СССР 501824, кл. В 21 J 13/02,22.01.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для выдавливания | 1978 |

|

SU700261A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для выдавливания | 1977 |

|

SU643225A1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-24—Подача