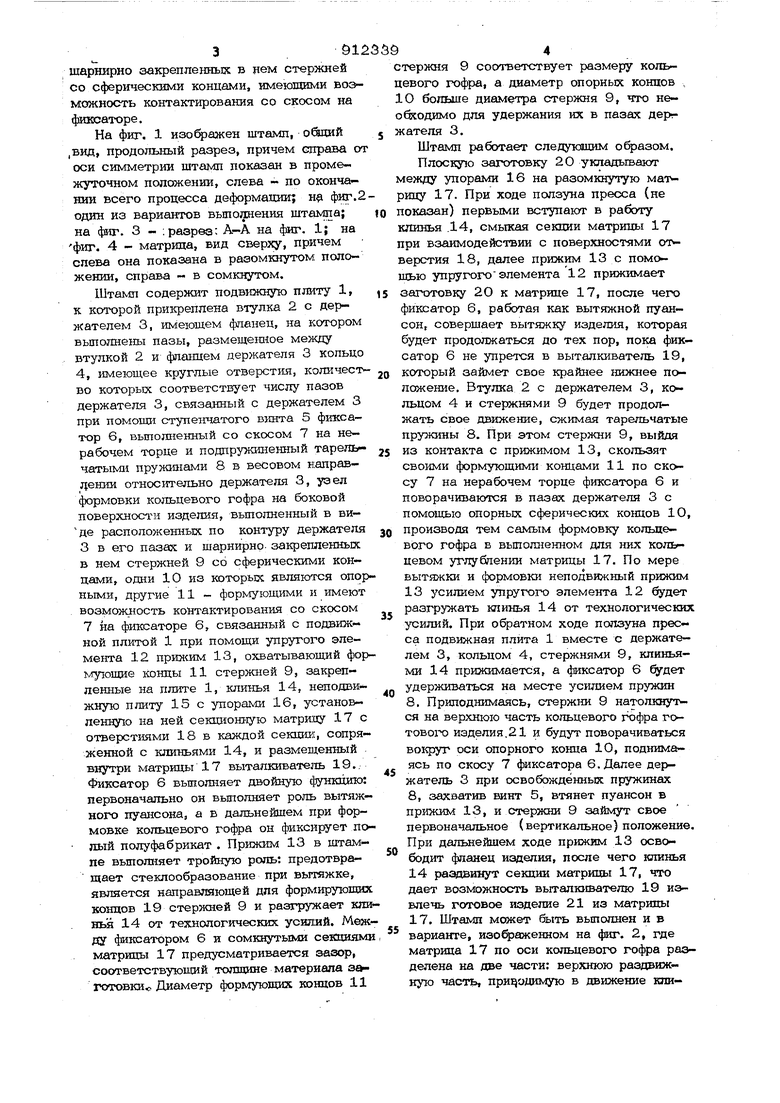

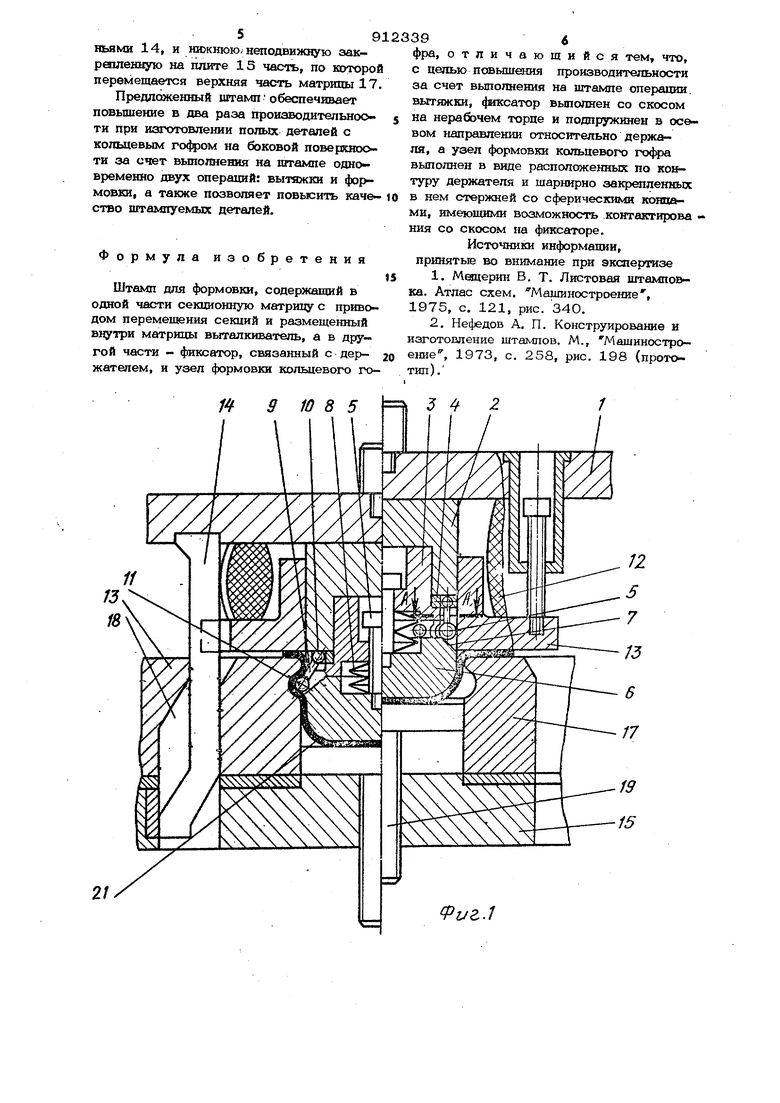

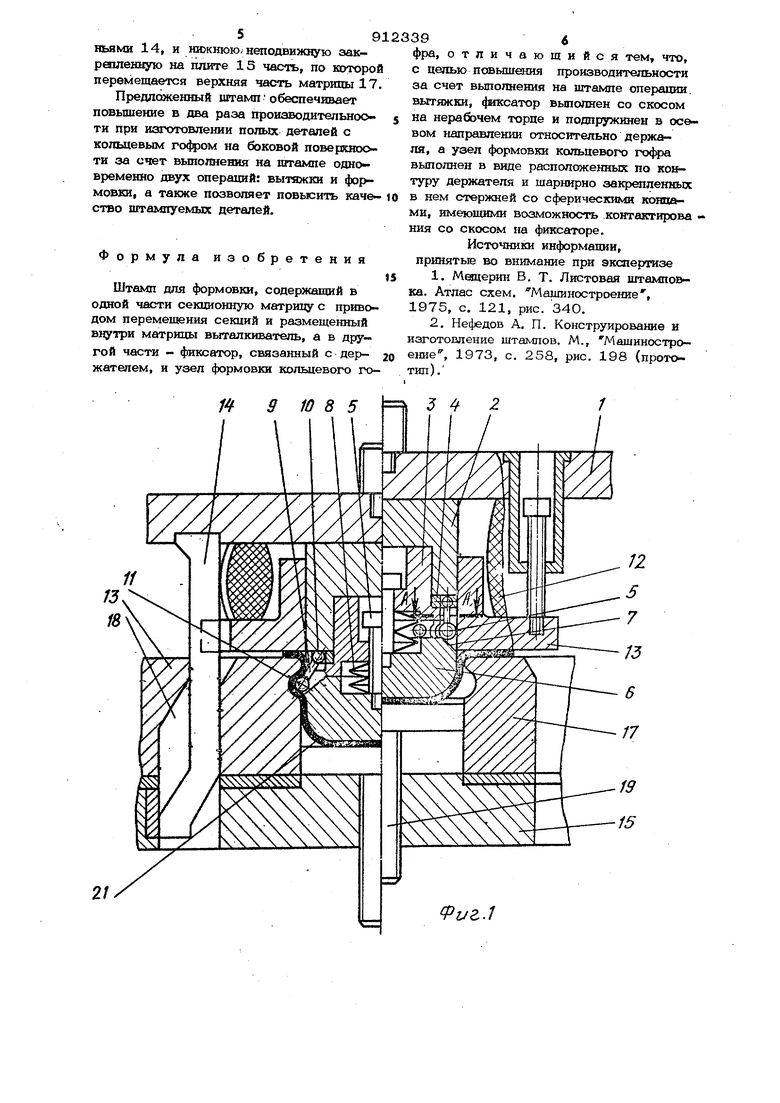

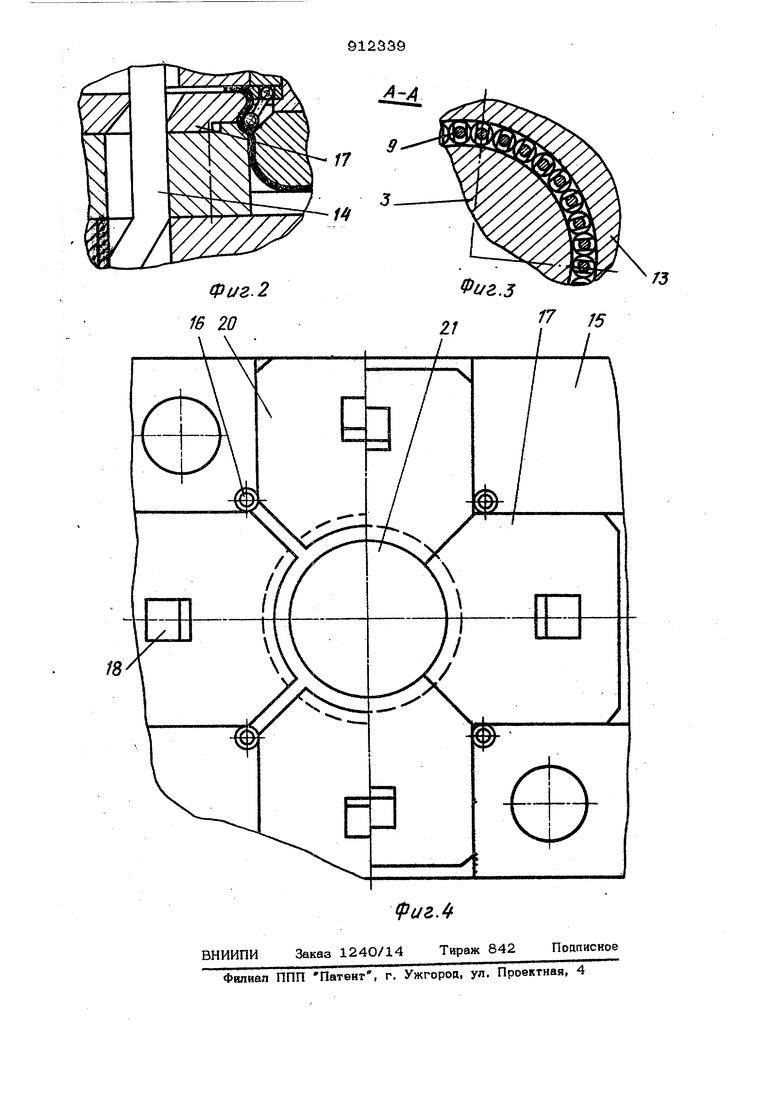

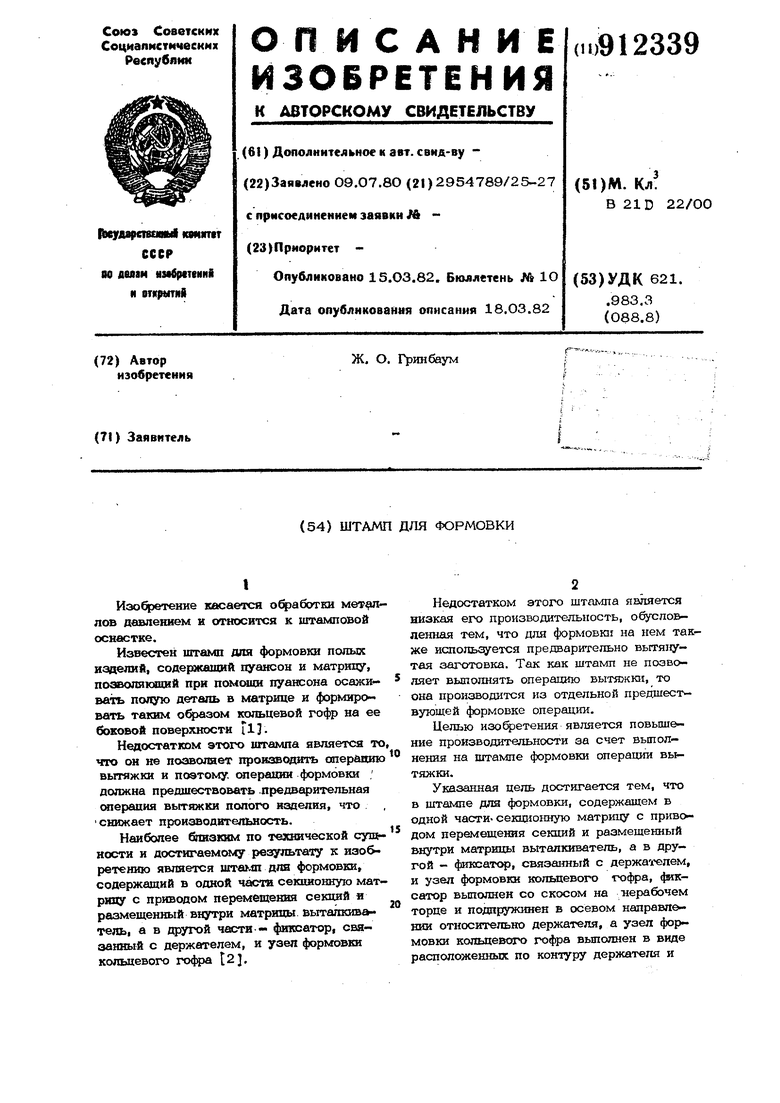

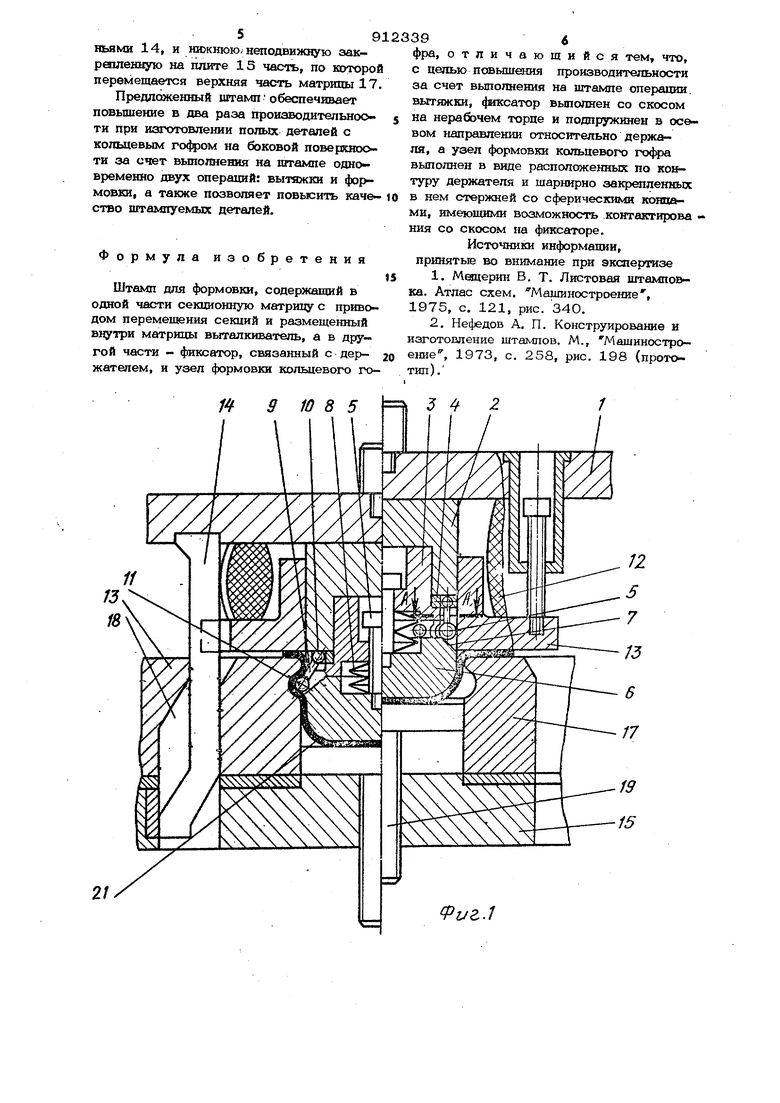

Изофетение касается офаботки лов дазалением и относится к штамповой оснастке. Известен штамп дпя формовки полых иащелий, содержащий пуансон и матрицу, поаволяюошй при помсаци пуансона осаживать полую деталь в матрице и формировать таким офазом кольцевой гофр на ее боковой поверхности il Недостатком этого штампа является то что он не позволяет производить операцию вытяжки и поэтому, слерашга формовки ; должна предшествовать .предварительная операция вытяжки полого изделия, что Снижает производительность. Наиболее близким по технической сущности и достигаемому результачу к изо& ретению является штамп для формовки, содержащий в одной части секционную мат рицу с приводом перемещения секций и размещенный внутри матрицы выталкиватель, а в другой части - фиксатор, связанный с держателем, и узел формовки кольцевого гофра 2. Недостатком этого штампа является низкая его производительность, обусловленная тем, что для формовки на нем также используется предварительно вытянутая заготовка. Так как штамп не позволяет вьшолнять операцию вытяжки, то она производится из отдельной предшествующей формовке операции. Целью изобретения является повышение производительности за счет выполнения на штампе формовки операции вытяжки. Указанная цель достигается тем, что в штампе для формовки, содержащем в одной части- секционную матрицу с приводом перемещения секций и размещенный внутри матрицы выталкиватель, а в другой - фиксатор, связштьгй с держахелем, и узел фс мовкк кольцевого ттофра, фиксатор вьтолнен со скосом на нерабочем торце и подпружинен в осевом направлении относительно держателя, а узел формовки кольцевого гофра выполнен в виде расположенных по контуру держателя и шарнирно закрепленных в нем стержней со сферическими концами, имеющими возможность контактирования со скосом на фшйзаторе. На фиг, 1 изофажен штамп, общий ,вид, продольный разрез, причем справа о оси симметрии штамп показан в промежуточном положении, слева по окончании всего процесса деформации; н фиг.2 один из вариантов выполнения штампа; на фиг. 3 - ;разрва; А-А на фиг. 1; на фиг. 4 - матрица, вид сверху, причем слева она показана в разомкнутом положении, справа - в сомкнутом. Штамп содержит подвижную плиту 1, к которой прикреплена втулка 2 с держателем 3, имеющем фланец, на котором вьшолнены пазы, размещенное между втулкой 2 и фдшщем держателя 3 кольцо 4, имеющее круглые отверстия, количест во которых соответствует числу пазов держателя 3, связанный с держателем 3 при помощи ступенчатого винта 5 фиксатор 6, вьшолненный со скосом 7 на нерабочем торце и подпружиненный тарель4aTbiNm пружинами 8 в весовом направ- дении относительно держателя 3, узел формовки кольцевого гофра на боковой поверхности изделия, вьшолненный в ви- де расположенных по контуру держателя 3 в его пазах и шарнирно- закрепленных в нем стержней 9 со сферическими концами, одни 10 из которых являются опор ными, другие 11 - формующими и имеют возмож.1юсть контактирования со скосом 7 на фиксаторе 6, связанный с подвижной плитой 1 при помощи упругого элемента 12 приясим 13, охватывающий фор концы 11 стержней 9, закрепленные на плите 1, клинья 14, неподвижную плиту 15с упорами 16, установленную на ней секционную матри:ау 17с отверстиями 18 в каждой секции, сопряженной с клиньями 14, и размещенный внутри матрицы 17 выталкиватель 19., Фиксатор 6 вьшолняет двойную функцию: первоначально он вьшолняет роль вытяжного пуансона, а в дальнейшем при формовке кольцевого гофра он фиксирует по лый полуфабрикат . Прижим 13 в штампе вьшолняет тройную роль: предотвращает стеклообразование при выгяжке, является направляющей для формирующих концов 19 стержней 9 и разгружает кяи нья 14 от технологических усилий. Меж ду фиксатором 6 и сомкнутыми сеЮшям матрицы 17 предусматривается зазор, соответствующий толзщше материала з&готовкио Диаметр формующих концов 11 тержня 9 соответствует размеру кольевого гофра, а диаметр опорных концов , О больше диаметра стержня 9, что небходимо для удержания их в пазах дергателя 3. Штамп работает следующим образом. Плоскую заготовку 20 укладьгоают ежду упорами 16 на разомкнутую матицу 17. При ходе ползуна пресса (не оказан) первыми вступают в работу клинья .14, смыкая секции матрицы 17 ри взаимодействии с поверхностями отверстия 18, далее прижрл 13 с помощью упругого элемента 12 прижимает заготовку 20 к матрице 17, после чего фиксатор 6, работая как вытяжной пуансон, совершает вытяжку изделия, которая продолжаться до тех пор, пока фиксатор 6 не упрется в выталкиватель 19, который займет свое крайнее нижнее положение. Втулка 2 с держателем 3, кольцом 4 и стержнями 9 будет продолжать свое движение, сжимая тарельчатые пружины 8. При этом стержни 9, выйдя из контакта с прижимом 13, скользят своими формующими концами 11 по скосу 7 на нерабочем торце фиксатора 6 и поворачиваются в пазах держателя 3 с помощью опорных сферических концов 10, производя тем самым формовку кольцевого гофра в вьшолненном для них кольгцевом углублении матрицы 17. По мере вытяжки и формовки неподвижный прижим 13усилием упругого элемента 12 будет разгружать ютинья 14 от технологических усилий. При обратном ходе ползуна пресса подвижная плита 1 вместе с держателем 3, кольцом 4, стержнями 9, клиньями 14 прижимается, а фиксатор 6 рудет удерживаться на месте усилием пружин 8. Приподнимаясь, стержни 9 натолкнут ся на верхнюю часть кольцевого гофра гоTOBoj- изделия.21 и будут поворачиваться вокруг оси опорного конца 1О, поднимаясь по скосу 7 фиксатора 6. Далее дернжатель 3 при освобожденных пружинах 8, захватив винт 5, втянет пуансон в прижим 13, и Стержни 9 займут свое первоначальное (вертикальное) положение. При дальнейшем ходе прижим 13 освободит фланец изделия, после чего клинья 14paatoBHHyT секции матрицы 17, что дает возможность выталкивателю 19 извлечь готовое изделие 21 из матрицы 17. Штамп может быть вьтолнен и в варианте, иаофаженном на фиг. 2, где матрица 17 по оси кольцевого гофра разделена на две части: верхнюю раздвижную 4acTbt приводимую в движение кпи,.59 ньями 14, и нижнюю, неподвижную закрешенную на 15 часоЛо кобро перемещается верхняя часть матрицы 17 Предпоженный штамп обеспечивает повьшенне в два раза производительности при изготовлении полых деталей с кольцевым го4ром на боковой поверхности за счет вьшолнения на штампе одновременно двух операций: вытяжки и ,:г1;- -- ство штаьшуемых деталей. Формула изобретения Штамп для формовки, содержапшй в одной части секционную матрицу с приводом перемещения секций и размещенный внутри матрицы выталкиватель, а в дтг.. ГОЙ части - фиксатор, связанный с держатепем, и узел формовки кольцевого 39X фра о т л и ч а то т« в сие noeU « и и с я тем, ч™, производительности за счет выполнения на штампе операции, вытяжки, фиксатор выполнен со скосом на нерабочем торце и подпружинен в осевом направлении относительно держаля, а узел формовки кольцевого гофра выполнен в виде расположенных по контуру держателя и шарнирно закрепленных - со cs:;-zr r ми, имеющими возможность контактирова ния со скосом на фиксаторе. Источники информации, принятые во внимание при экспертизе 1.Мещерин В. Т. Листовая штамповка. Атлас схем. Машиностроение , 1975, с. 121, рис. 340. 2.Нефедов А. П. Конструирование и изготовление штампов. М., Машиностро-- i..iiiric liii cuvunju. J., 1аШИНОСТРОeниe 1973, с. 258, рис. 198 ().

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки полых изделий из листовых заготовок | 1983 |

|

SU1119755A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| Штамп для изготовления деталей из листового материала | 1985 |

|

SU1294415A1 |

| Штамп для формовки и обрезки выводов радиоэлементов | 1984 |

|

SU1228324A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Штамп для вытяжки и формовки | 1978 |

|

SU733797A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-09—Подача