(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Штамп для получения заготовок изделий с полостями | 1990 |

|

SU1801703A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для выдавливания | 1979 |

|

SU837542A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для изготовления деталей типа стаканов | 1990 |

|

SU1750835A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| Штамп для изготовления деталей типа втулок | 1985 |

|

SU1400752A1 |

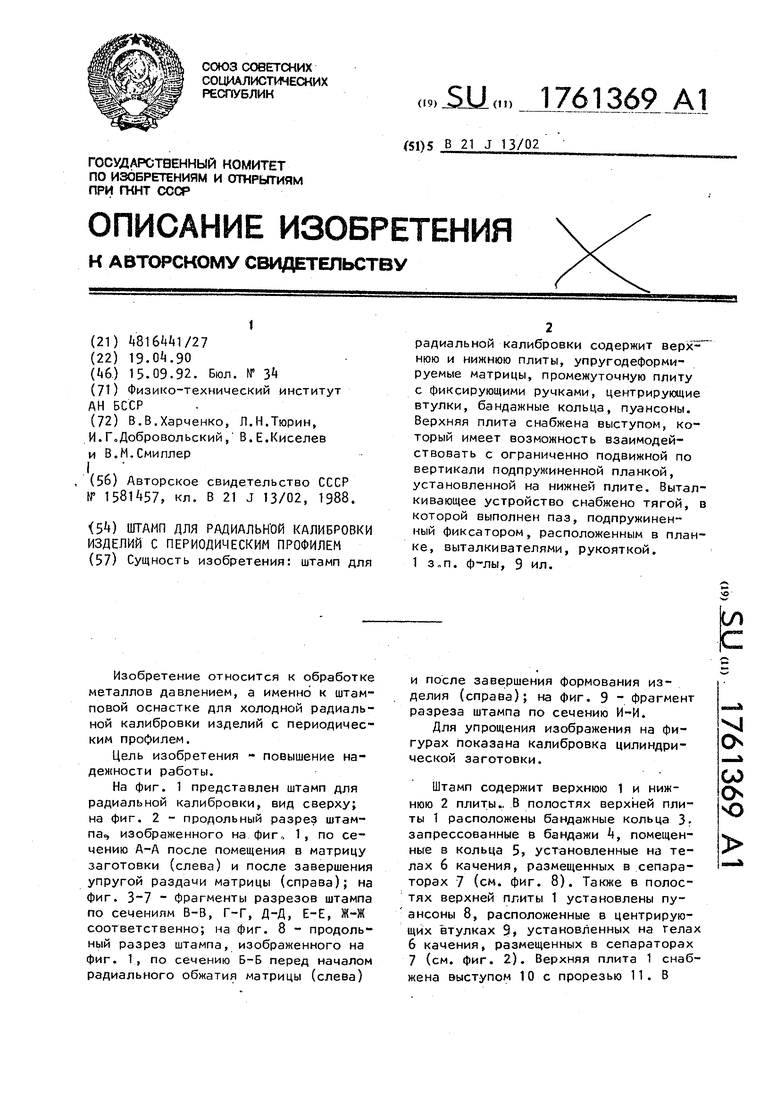

Сущность изобретения: штамп для радиальной калибровки содержит верхнюю и нижнюю плиты, упругодеформи- руемые матрицы, промежуточную плиту с фиксирующими ручками, центрирующие втулки, бандажные кольца, пуансоны. Верхняя плита снабжена выступом, который имеет возможность взаимодействовать с ограниченно подвижной по вертикали подпружиненной планкой, установленной на нижней плите. Выталкивающее устройство снабжено тягой, в которой выполнен паз, подпружиненный фиксатором, расположенным в планке, выталкивателями, рукояткой. 1 з.п. ф-лы, 9 ил.

Изобретение относится к обработке металлов давлением, а именно к штам- повой оснастке для холодной радиальной калибровки изделий с периодическим профилем.

Цель изобретения - повышение надежности работы.

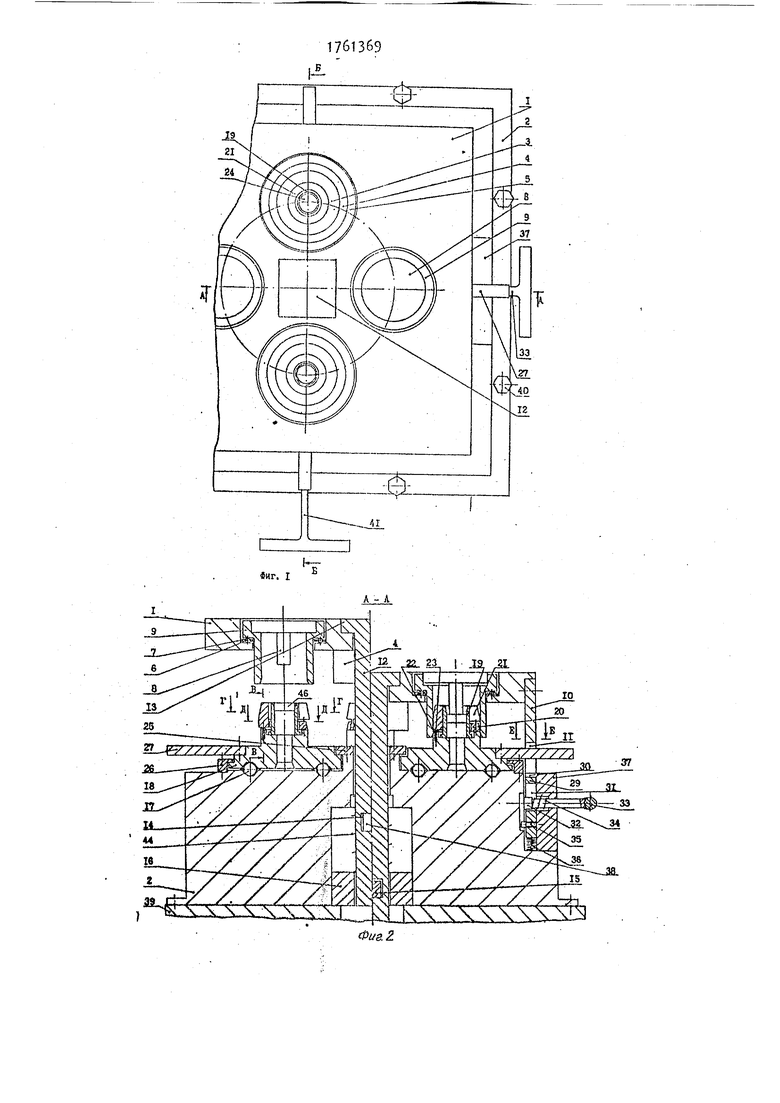

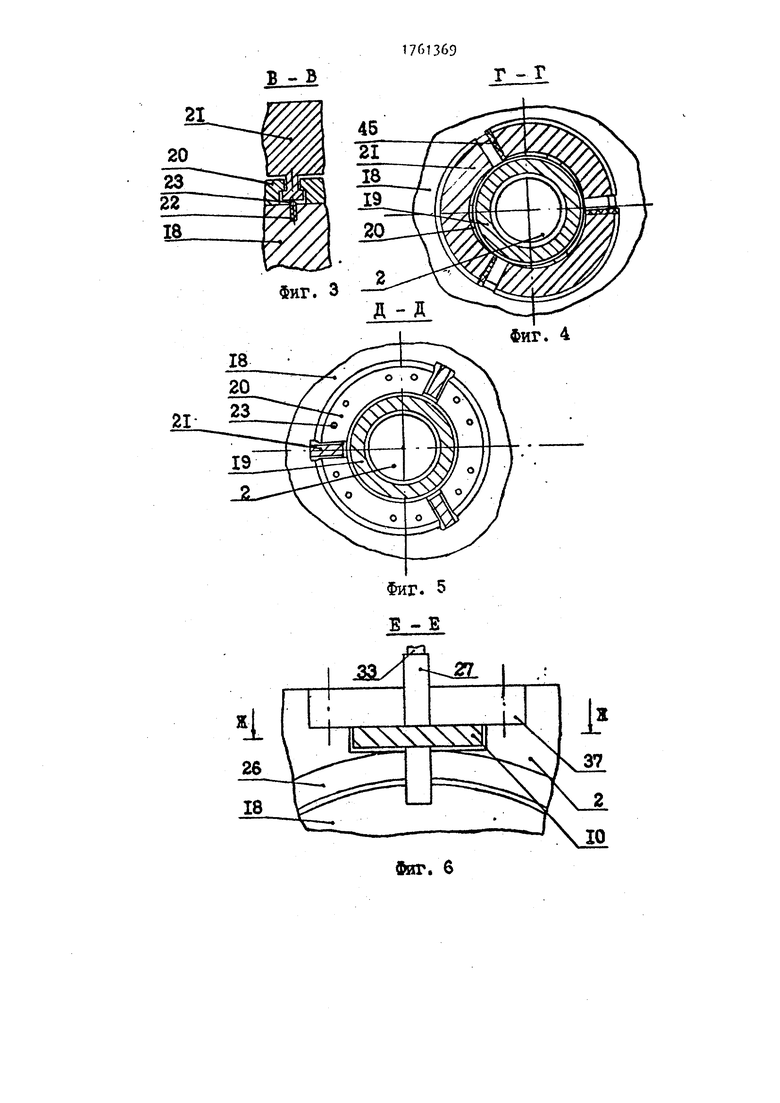

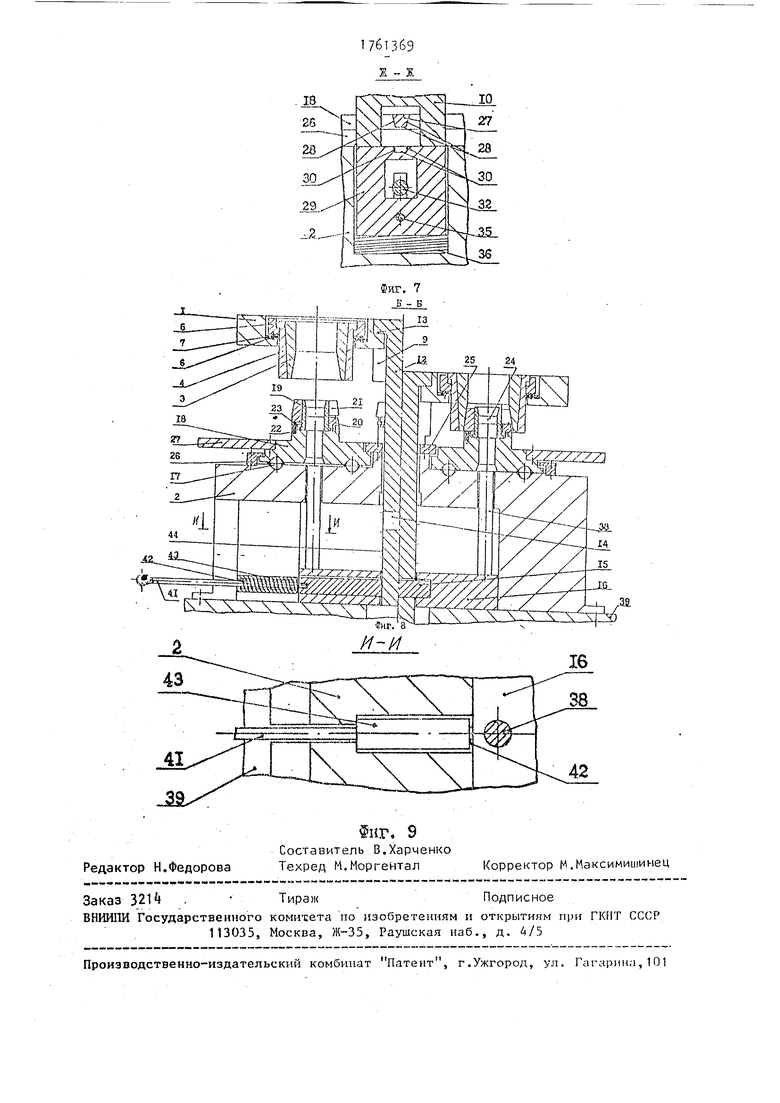

На фиг. 1 представлен штамп для радиальной калибровки, вид сверху; на фиг. 2 - продольный разрез штампа., изображенного на фиг, 1, по сечению А-А после помещения в матрицу заготовки (слева) и после завершения упругой раздачи матрицы (справа); на фиг. Фрагменты разрезов штампа по сечениям В-В, Г-Г, Д-Д, Е-Е, Ж-Ж соответственно; на фиг. 8 - продольный разрез штампа, изображенного на фиг. 1, по сечению Б-Б перед началом радиального обжатия матрицы (слева)

и после завершения формования изделия (справа); на фиг. 9 - фрагмент разреза штампа по сечению И-И.

Для упрощения изображения на фигурах показана калибровка цилиндрической заготовки.

Штамп содержит верхнюю 1 и нижнюю 2 плиты.. В полостях верхней плиты 1 расположены бандажные кольца 3. запрессованные в бандажи 4, помещенные в кольца 5, установленные на телах 6 качения, размещенных в сепараторах 7 (см. фиг. 8). Также в полостях верхней плиты 1 установлены пуансоны 8, расположенные в центрирующих втулках 9, установленных на телах

6качения, размещенных в сепараторах

7(см. фиг. 2). Верхняя плита 1 снабжена выступом 10 с прорезью 11. В

Х|

О О)

о о

верхней плите 1 установлена тяга 12, положение которой вдоль оси штампа зафиксировано некруглым выступом 13. В нижней части тяги 12 имеется паз , размеры которого больше поперечного сечения ограниченно подвижного по горизонтали подпружиненного фиксатора 15, расположенного в планке 16 выталкивающего устройства о В пазах нижней плиты 2 расположены тела 17 качения, на которые установлена про™ межуточная плита 18. Плита 18 устанавливается таким образом, чтобы в ее пазах располагались тела 17 качения. На промежуточной плите 18 кон центрично в полостях устанавливаются упругодеформируемые матрицы 19 которые удерживаются в полостях опорными секторами 20, крепящимися к промежуточной плите 18 болтами (не показаны). На опорных секторах 20 устанавливаются секционные кольца 21, для уменьшения трения при передвижении секций которых по плите 18 и опорных секторах 20 в последней выполнены отверстия, в которых помещен пружины 22 и шарики 23 (см. фиг.2-5) Для удержания%.промежуточной плиты 18 при выталкивании поковок 2k к нижней плите 2 болтами (не показаны) крепит ся кольцо 25 (см. фиг. 2, 8). Промежуточная плита 18 удерживается на нижней плите 2 также ступенчатым кол цом 26. По внешнему контуру промежуточной плиты 18 закреплены фиксирующие ручки 27 с фиксирующими поверх- ностями 28 (см. фиг. 2, 6, 7). На боковой поверхности нижней плиты 2 выполнены полости, в одной из которых размещена планка 29 имеющая прорезь с фиксирующими поверхностями 30, совпадающими по форме с фиксирующими поверхностями 28 фиксирующих ручек 27, и паз 31, поперечные размеры которого больше головки 32 ограниченно подвижной по горизонтали 33, на которой расположена пружина В другой полости нижней плиты 2 располагается ограничительный винт 35, крепящийся к планке 29. Под планкой 29 расположена пружина 36.Указанные полости закрыты крышкой 37, крепящейся к нижней плите винтами (не показаны). Выталкивающее устройство состоит из тяги 12, выталкивателей 38, расположенных в полостях нижней плиты 2, планки 16 выталкивающего устройства, расположенной в нижней

5

0

5

0

5

0

5

0

5

полости плиты 2 (планка 16 вместе с плитой 2 устанавливается на нижнюю плиту пресса 39, причем плита 2 крепится к последней болтами 40), фиксатора 15, связанного с рукояткой 41, на которой расположена пружина 42, находящаяся во втулке 43 (см. фиг. 8 и 9). На планке 16 установлена пружина 44, расположенная на тяге 12. Для обеспечения замкнутости секционного кольца 21 на его смыкающихся поверхностях приклеены полиуретановые прокладки 45 (см. фиг. 4).

Штамп для калибровки изделий работает следующим образом.

В исходной позиции (фиг. 2 слева) положение промежуточной плиты 18 зафиксировано. При этом защелка 33 оттянута, а планка 29 под действием пружины 36 выдвинута из полости нижней плиты и фиксирующими поверхностями 30 (см. фиг. 2 и 7) прижата к фиксирующим поверхностям 28 фиксирующих ручек 27, а тяга 12 не связана с Фиксатором 15 (см. фиг. 2 и 8 слева). Предварительно выполненные, например, горячей штамповкой, заготовки 46 (см. фиг„ 2) устанавливают в заход- ные части матриц 19 (штамп изготавливали четырехпозиционным и устанавливали две заготовки в диаметрально расположенные вдоль фиксированной ручки 27 матрицы 19). Во время рабочего хода пресса ползун вместе с верхней плитой 1 двигается вниз. При этом установленные в верхней плите 1 центрирующие втулки 9 и бандажные кольца 3 взаимодействуют с секционными кольцами 21, сдвигая последние, сами центрируются относительно осей матриц благодаря перемещениям относительно плиты 1 по телам 6 качения. Центрирующие втулки 9 сдвигают секци- онные кольца 21, оставляя при этом зазор между внутренними стенками колец 21 и внешней боковой поверхностью матрицы 19, равный упругому расширению матрицы, возникающему при вдавливании заготовки 46. После завершения центрирования пуансоны 8 соприкасаются с заготовками 46 и вдавливают их в калибрующие части матриц 19. После окончания вдавливания, которое задается ходом ползуна пресса, ползун вместе с закрепленной на нем верхней плитой 1 и расположенными на ней частями штампа поднимается. При вдавливании первой пары заготовок 46

ь17

в матрицы 19 во второй паре матриц 19 заготовки отсутствуют. В нижнем положении верхней плиты 1 через паз k тяги 12 в полость планки 16 выталкивающего устройства вдвигается под действием пружины 42 фиксатор 15 (см. фиг. 8 справа)„

При обратном ходе ползуна пресса тяга 12, связанная фиксатором 15с планкой 16, поднимает последнюю и вдвигает установленные на планке 16 выталкиватели 38 в полости промежуточной плиты 18 и матрицы 19. После приведения верхней плиты 1 в исходное положение оттягивают рукоятку А1, убирая из паза Ik тяги 12 фиксатор 15, и перемещают ее вниз совместно с падающей под действием собственного веса планкой 16 выталкивающего уст- ройства При этом под действием собственного веса устанавливаются в исходном положении выталкиватели 38 (см. фиг. 8 слева). Затем поворачивают фиксирующими ручками 27 промежу- точную плиту 18 на 90° и освобождают планку 29, вытягивая защелку 33 из паза планки 29. Планка 29, взаимодействуя с фиксирующей ручкой 27, фиксирует положение промежуточной плиты 18. После такой фиксации промежуточной плиты 18 пара матриц 19 без заготовок оказывается расположенной под пуансонами 8 и в заходные части матриц устанавливают пару заготовок 6 (см. фиг„ 2 слева). В этом положении промежуточной плиты 18 вторая пара матриц 19 с вдавленными в них заготовками k6 располагается под бандажными кольцами 3 (см. фиг. 8 слева)

Во время рабочего хода пресса ползун вместе с вер-хней плитой 1 двигается вниз. После центрирования пуансонов 8 и бандажных колец 3 в одну пару матриц 19 вдавливаются заго- товки 6 (см. фиг. 2 справа), а во второй паре матриц 19 вдавленные заготовки калибруются за счет радиального обжатия матриц (см. фиг. 8 справа). В нижнем положении верхней пли- ты 1 тяга 12 связывается с планкой 16 (каким образом это происходит, указано выше)„ При обратном ходе ползуна пресса расположенные на планке 16 выталкиватели 38 выталкивают из полости матриц поковки 2k, которые вынимают из штампа. Затем повторяют операции, указанные после первого вдавливания пары заготовок в калиб

5 0 5 0

5

5

0

рукхцие части матриц 19, и приводят

штамп в исходное положение.

Фор: мула изобретен ия

на поворотной плите, верхняя плита выполнена с выступом, обращенным к нижней плите, снабжена подпружиненной планкой, имеющей прорези и установленной с возможность ю ограниченного вертикального перемещения и взаимодействия с выступом верхней плиты и прорезями с поверхностями фиксирующих ручек, нижняя плита снабжена подпружиненной защелкой, размещенной с возможностью взаимодействия с подпружиненной планкой, а выталкивающее устройство снабжено планкой с подпружиненным фиксатором и тягой, расположенной вдоль вертикальной оси симметрии штампа, снабженной профилированным фиксирующим выступом и имеющей в нижней части паз под указанный подпружиненный фиксатор, при этом раз-, меры паза в поперечном сечении превышают размеры поперечного сечения подпружиненного фиксатора, а пуансон снабжен центрирующей втулкой и совместно с соответствующим ему бандажом установлен на индивидуальных телах качения.

ю щ и и с я тем, что он снабжен смонтированными на верхней плите дополнительными пуансонами с соответст- вующими им бандажными кольцами, центрирующими втулками и телами качения, а также дополнительными матрицами по числу указанных пуансонов с соответствующими секционными кольцами, смон- тированными на промежуточной плите, причем отдельные инструментальные блоки, образованные пуансоном и матрицей, расположены симметрично и диаметрально противоположно относительно вертикальной оси штампа.

I -аи

69Јi9

J- JL

б9ЈИЮ

IZ

я- а

10

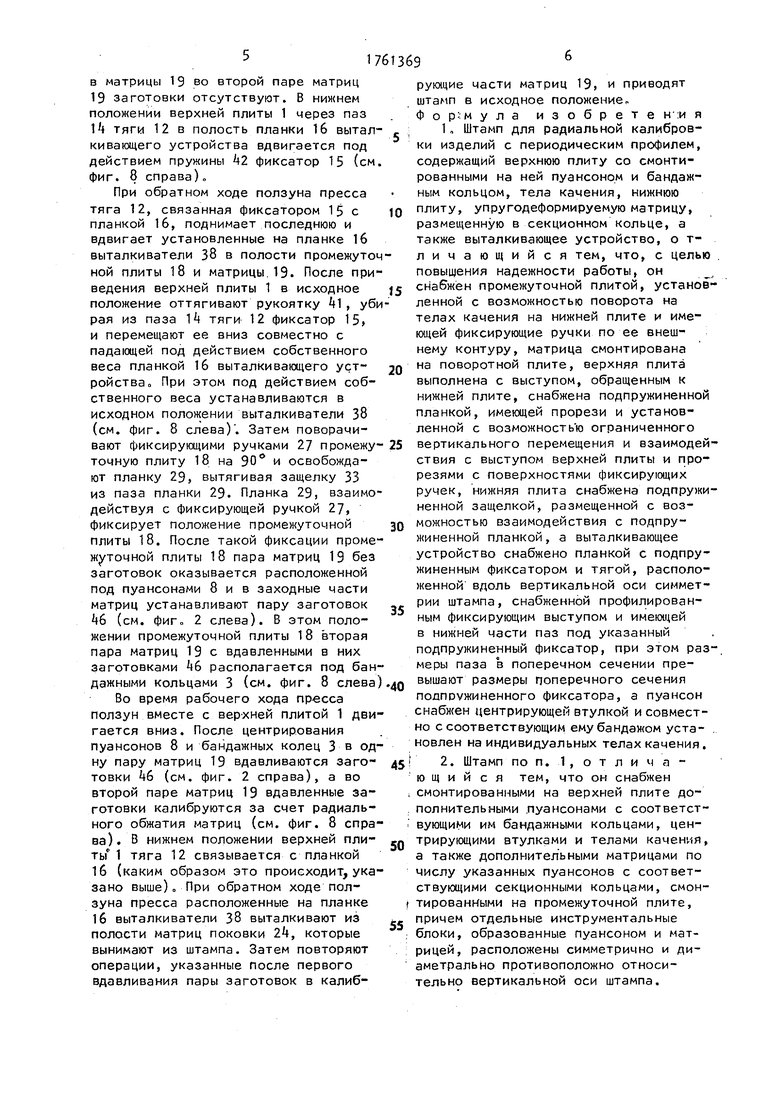

| Авторское свидетельство СССР IP , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ШТАМП ДЛЯ РАДИАЛЬНОЙ КАЛИБРОВКИ ИЗДЕЛИЙ С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ | |||

Авторы

Даты

1992-09-15—Публикация

1990-04-19—Подача