(54) КЛЕПАЛЬНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Клепальная установка | 1976 |

|

SU564082A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Сверлильно-клепальная скоба | 1978 |

|

SU745589A1 |

| Ручной клепальный пресс | 1980 |

|

SU904865A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНОЕ УСТРОЙСТВО | 2023 |

|

RU2801502C1 |

| Клепельный станок | 1979 |

|

SU793690A1 |

| Устройство для сборки и клепки конструкций | 1990 |

|

SU1784401A1 |

| Подвесное клепальное устройство | 1979 |

|

SU846050A1 |

Изобретение относится к обработке металлов давлением и сварке, в частности к клепке. По основному авт. св. № 564082 известна клепальная установка, которая содержит скобу, установленную на каретке с возможностью вращательного, возвратно-поступательного, вертикального и горизонтального перемещений. Кроме того, скоба выполнена самоустанавливающейся по оси заклепки путем установки по центру тяжести ее шарнирного подшипника с осью, кон цы которой закреплены в вилке, жестк соединенной с механизмом вертикального перемещения. Для облегчения установки скобы по центру тяжести в направлении, перпендикулярном оси ее крепления, скоба снабжена балан сиром, смонтированным на верхней ее -части. Для центрирования изделия по оси клепки имеются три регулируемые опоры И . Недостатком данной установки является неудобство в эксплуатации, заключающееся в том, что после клепки каждой заклепки крупногабаритного изделия приходится отрываться от управления клепкой и совмещать ось сле дующей заклепки с осью обжимок окобы, перемещая изделие на опорах вручную, что сопровождается потерей рабочего времени,-а следовательно, снижением производительности труда. Цель изобретения - повышение точности центрирования изделия по оси клепки и производительности. Поставленн-ая цель достигается за счет того, что клепальная установка, содержащая поворотную клепальную скобу, связанную с механизмом ее вертикального перемещения и установленную на каретке с возможностью возвратнопоступательного перемещения в горизонтальной плоскости/ а также на самоустанавливающемся подшипнике в вилке, размещенной на механизме вертикального перемещения, при этом на скобе меется балансир, смонтированный на ее верхней части, и имеются три регулируемые -опоры для центрирования изделия по оси клепки, снабжена смонтированным на одной из регулируемых опор пневматическим поворотным механизмом и соединенным с ним трубопроводом краном управления, смонтированным на другой регулируемой опоре, при этом поворотный механизм выполнен в виде шарнирно закрепленных на кронштейне дисковых

ножниц и пневмоцилиндра, шток которого ,с поршнем в среднем положении жестко закреплен на кронштейне, а корпус шарнирно связан с дисковыми ножницами.

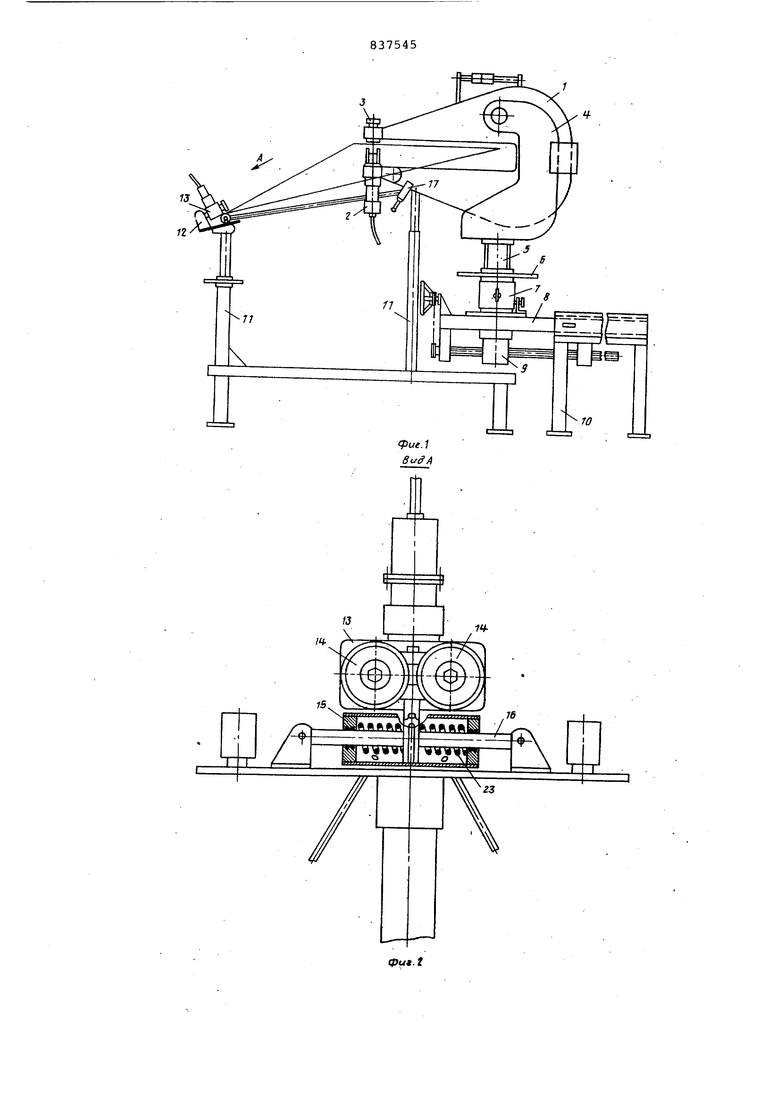

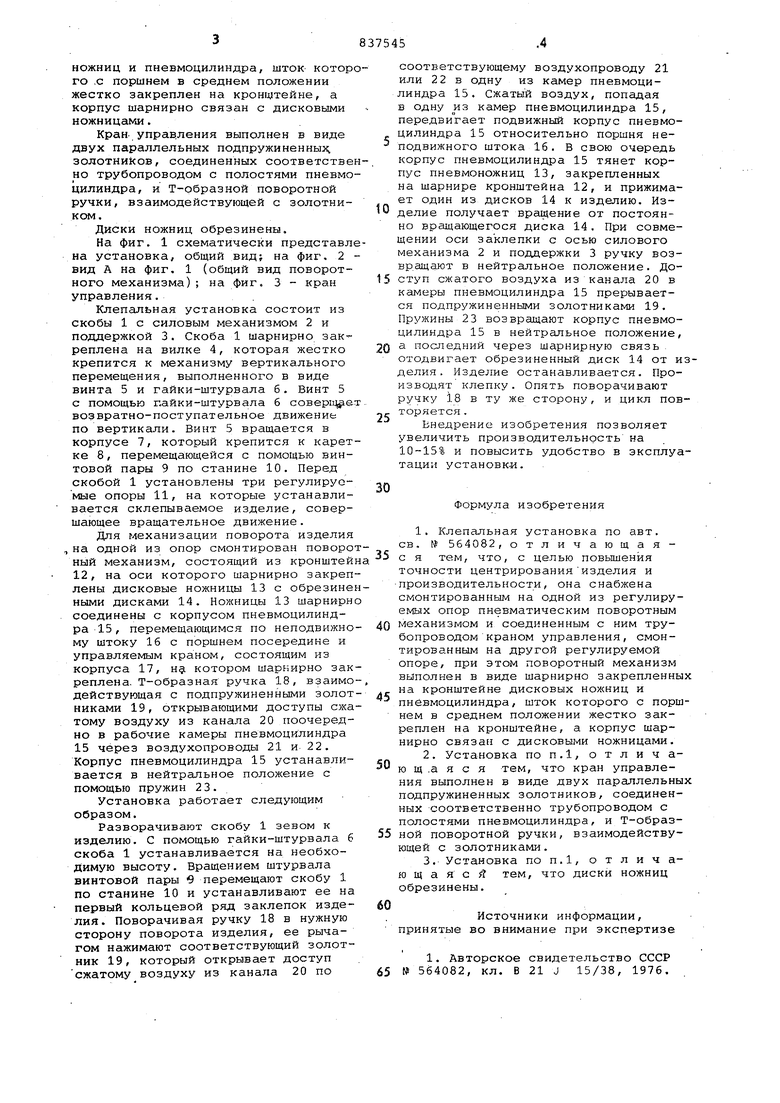

Кран, управления выполнен в виде двух параллельных подпружиненные золотников, соединенных соответственно трубопроводом с полостями пневмоцилиндра, и Т-образной поворотной ручки, взаимодействующей с золотником.

Диски ножниц обрезинены.

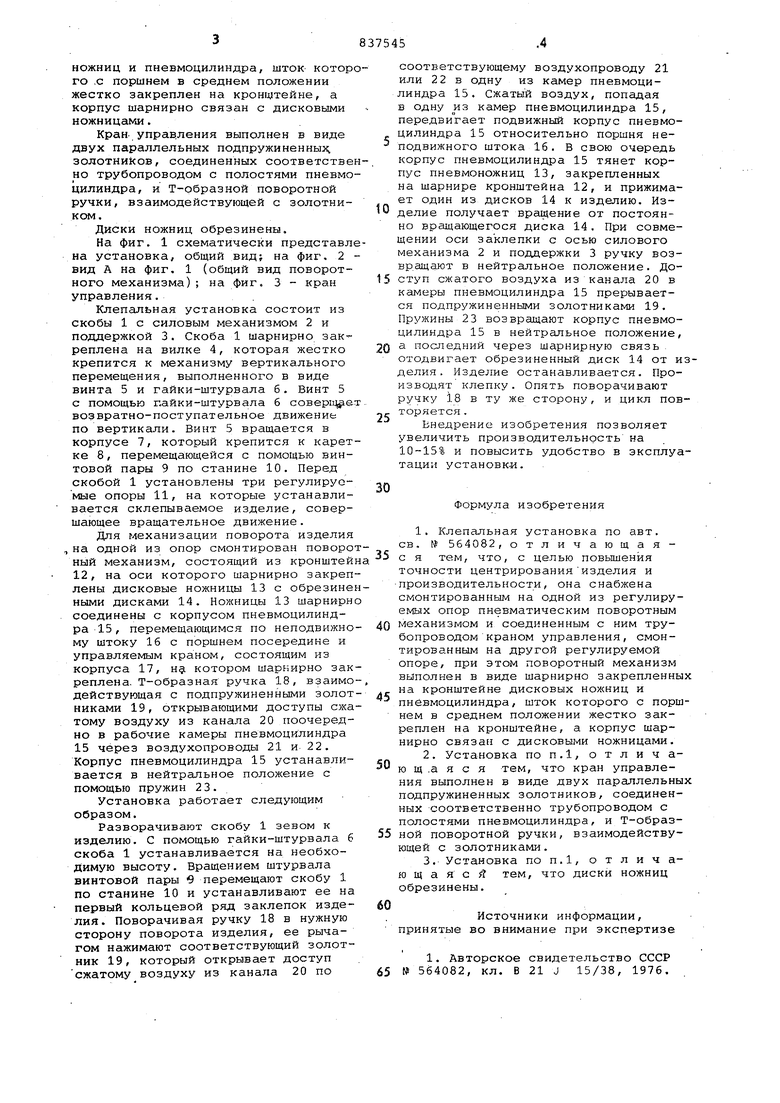

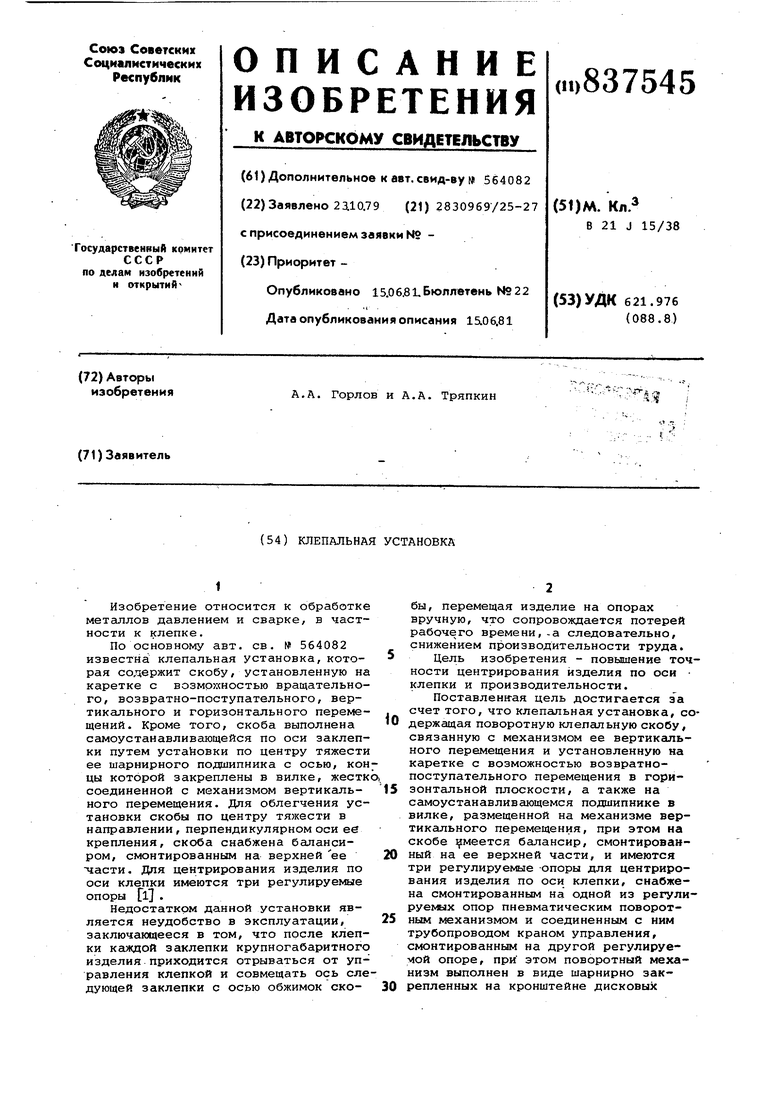

На фиг. 1 схематически представлена установка, общий вид; на фиг. 2 вид А на фиг. 1 (общий вид поворотного механизма); на фиг. 3 - кран управления.

Клепальная установка состоит из скобы 1 с силовым механизмом 2 и поддержкой 3. Скоба 1 шарнирно закреплена на вилке 4, которая жестко крепится к механизму вертикального перемещения, выполненного в виде винта 5 и гайки-штурвала б. Винт 5 с помощью г.айки-штурвала б соверщ ет возвратно-поступательное движение по вертикали. Винт 5 вращается в корпусе 7, который крепится к каретке 8, перемещающейся с помощью винтовой пары 9 по станине 10. Перед скобой 1 установлены три регулируемые опоры 11, на которые устанавливается склепываемое изделие, совершающее вращательное движение.

Для механизации поворота изделия на одной из опор смонтирован поворотный механизм, состоящий из кронштейна 12, на оси которого шарнирно закреплены дисковые ножницы 13 с обрезиненными дисками 14. Ножницы 13 шарнирно соединены с корпусом пневмоцилиндра 15 , перемещающимся по неподвижному штоку 16 с поршнем посередине и управляемым краном, состоящим из корпуса 17, н. котором шарнирно закреплена, Т-образная ручка 18, взаимо-, действующая с подпружиненными золотниками 19, открывающими доступы сжатому воздуху из канала 20 поочередно в рабочие камеры пневмоцилиндра 15 через воздухопроводы 21 и 22. Корпус пневмоцилиндра 15 устанавливается в нейтральное положение с помощью пружин 23.

Установка работает следующим образом.

Разворачивают скобу 1 зевом к изделию. С помощью гайки-штурвала 6 скоба 1 устанавливается на необходимую высоту. Вращением штурвала винтовой пары 9 перемещают скобу 1 по станине 10 и устанавливают ее на первый кольцевой ряд заклепок изделия. Поворачивая ручку 18 в нужную сторону поворота изделия, ее рычагом нажимают соответствующий золотник 19, который открывает доступ сжатому воздуху из канала 20 по

соответствующему воздухопроводу 21 или 22 в одну из камер пневмоцилиндра 15. Сжатый воздух, попадая в одну из камер пневмоцилиндра 15, передвигает подвижный корпус пневмоцилиндра 15 относительно поршня неподвижного штока 16. В свою очередь корпус пневмоцилиндра 15 тянет корпус пневмоножниц 13, закрепленных на шарнире кронштейна 12, и прижимает один из дисков 14 к изделию. Изделие получает вра 15ение от постоянно вращающегося диска 14. При совмещении оси заклепки с осью силового механизма 2 и поддержки 3 ручку возвращают в нейтральное положение. Доступ сжатого воздуха из канала 20 в камеры пневмоцилиндра 15 прерывается подпружиненными золотниками 19. Пружины 23 возвращают корпус пневмоцилиндра 15 в нейтральное положение, а последний через шарнирную связь отодвигает обрезиненный диск 14 от иделия. Изделие останавливается. Производят клепку. Опять поворачивают ручку 18 в ту же сторону, и цикл повторяется .

Внедрение изобретения позволяет увеличить производительность на 10-15% и повысить удобство в эксплуатации установки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

23

Авторы

Даты

1981-06-15—Публикация

1979-10-23—Подача