1

Изобретение относится к области обработки материалов врезанием, а именно к устройствам для обработки деталей с криволинейными поверхностями, и может быть использовано для получения цилиндрических поверхностей с заданными радиусами кривизны.

Известно устройство для обработки цилиндрических поверхностей с радиусами в диапазоне 1м .... OD l.

Устройство включает приводной вал с неподвижной осью вращения, резцедержатель с режущим инструментом, каретку со штангами, величина угла между осями которых определяет величину радиуса обрабатываемой поверхности, основание для размещения обрабатываемой детали, на котором установлены с возможностью качания два корпуса с прямолинейными направляющими, образующими поступательные пары со штангами каретки.

Недостатки .данного устройства вытекают из осуществляемого на нем процесса обработки деталей путем строгания, что связано с невозможностью получения достаточно точных поверхностей. Данное обстоятельство обусловлено тем, что обработка строганием требует периодического отвода и подвода режущего инструмента , или детали, что вызывает трудности , точного возврата инструмента в исходное положение. Кроме того, затраты времени на холостой ход детали и инструмента, а также более низкие, чем при точении режимы резания, делают процесс обработки с использованием известного устройства мгшопроизводительным.

Целью изобретения является повышение точности и производительности обработки за счет создания устройства, обеспечивающего обработку

поверхности точением.

Для достижения этой цели в известном устройстве., включающем приводной вал с неподвижной осью вращения, резцедержатель с режущим инструмёнтом, каретку со штангами, величина угла между осями которых определяет величину радиуса обрабатываемой поверхности, основание для размещения обрабатываемой детали, на котором

установлены с возможностью качания два корпуса с прямолинейными направляющими, образующими поступательные пары со штангами каретки, каретка имеет дополнительные направляющие,

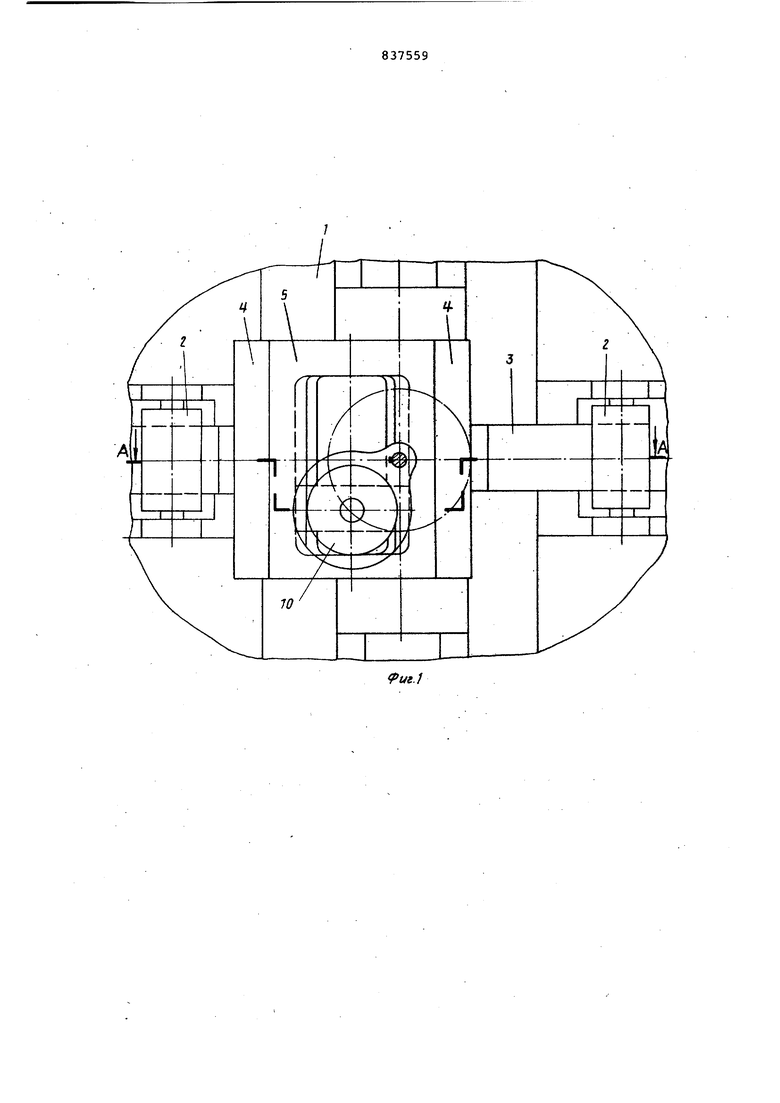

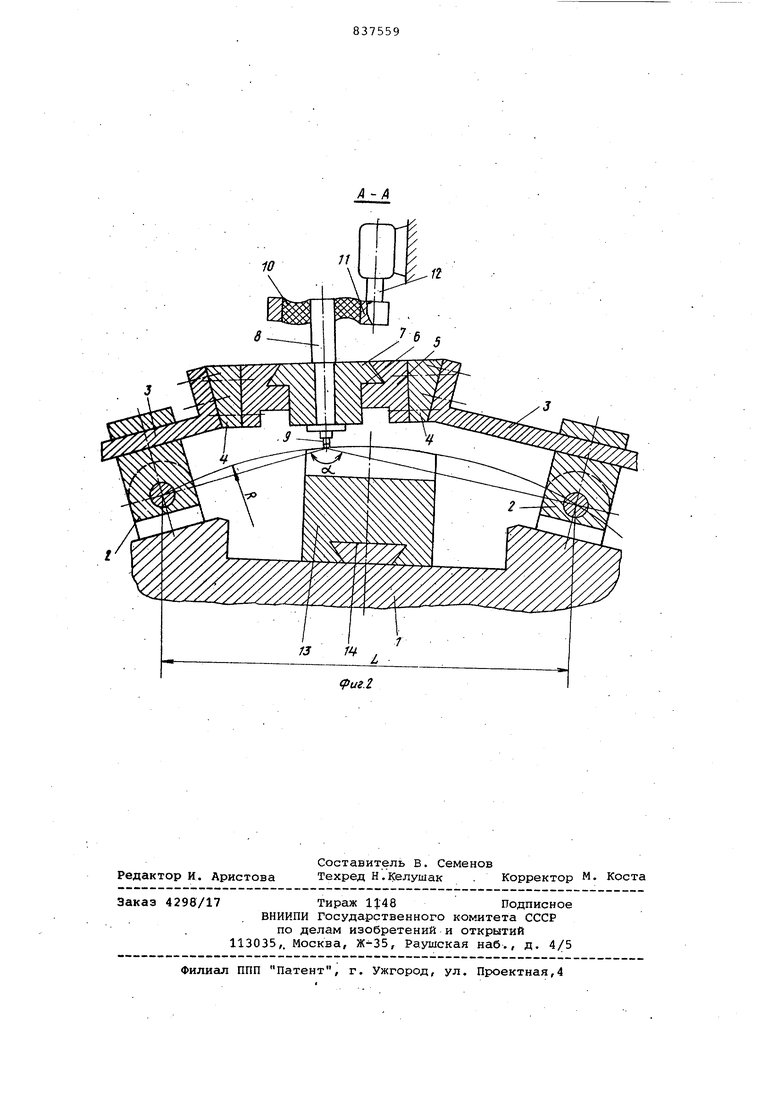

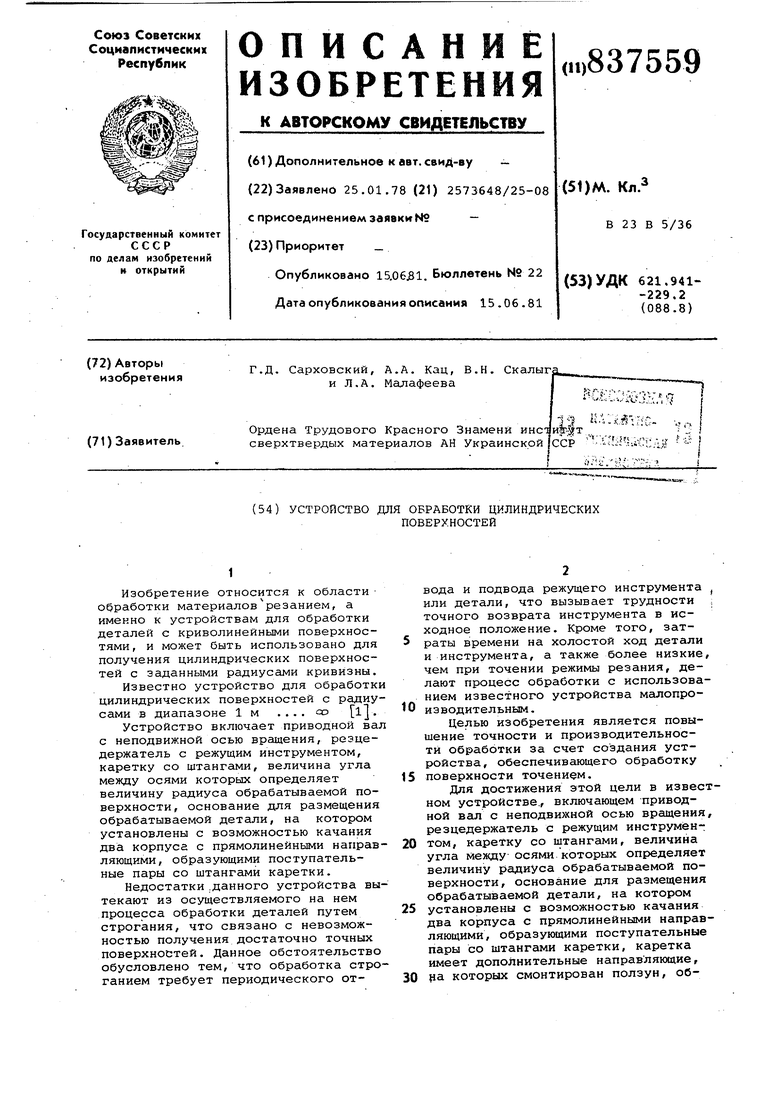

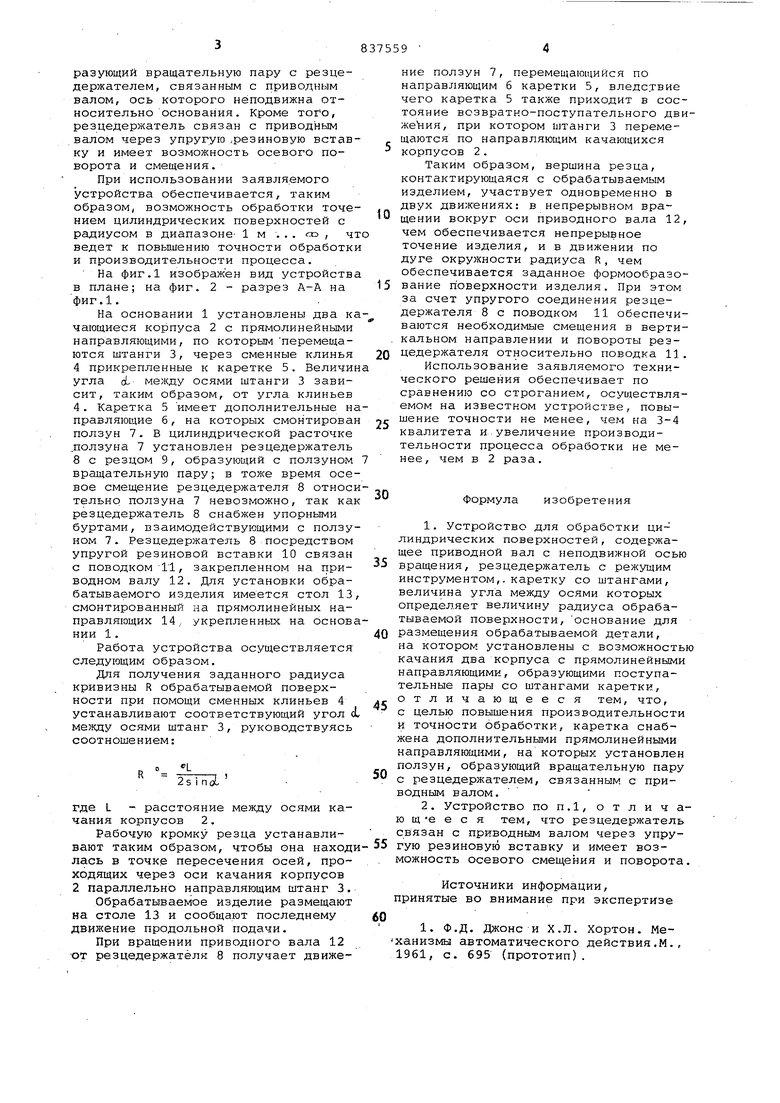

ра которых смонтирован ползун, образующий вращательную пару с резцедержателем, связанным с приводным валом, ось которого неподвижна относительно основания. Кроме того, резцедержатель связан с приводным валом через упругую .-резиновую вставку и имеет возможность осевого поворота и смещения. При использовании заявляемого устройства обеспечивается, таким образом, возможность обработки точением цилиндрических поверхностей с радиусом в диапазоне- 1 м ... fx: , чт ведет к повышению точности обработки и производительности процесса. На фиг.1 изображен вид устройства в плане; на фиг. 2 - разрез А-А на фиг Л. На основании 1 установлены два ка чающиеся корпуса 2 с прямолинейными направляющими, по которым перемещаются штанги 3, через сменные клинья 4 прикрепленные к каретке 5. Величин угла oL между осями штанги 3 зависит, таким образом, от угла клиньев 4. Каретка 5 имеет дополнительные на правляющие б, на которых смонтирован ползун 7. В цилиндрической расточке .ползуна 7 установлен резцедержатель 8 с резцом 9, образующий с ползуном вращательную пару; в тоже время осевое смеш,ение резцедержателя 8 относи тельно ползуна 7 невозможно, так как резцедержатель 8 снабжен упорными буртами, взаимодействующими с ползу ном 7. Резцедержатель 8 посредством упругой резиновой вставки 10 связан с поводком -Ц, закрепленном на приводном валу 12. Для установки обрабатываемого изделия имеется стол 13 смонтированный на прямолинейных направляющих 14, укрепленных на основа нии 1. Работа устройства осуществляется следующим образом. Для получения заданного радиуса кривизны R обрабатываемой поверхности при помощи сменных клиньев 4 устанавливают соответствующий угол c между осями штанг 3, руководствуясь соотношением: где L - расстояние между осями качания корпусов 2. Рабочую кромку резца устанавливают таким образом, чтобы она находи лась в точке пересечения осей, проходящих через оси качания корпусов 2 параллельно направляющим штанг 3. Обрабатываемое изделие размещают на столе 13 и сообщают последнему движение продольной подачи. При вращении приводного вала 12 от резцедержателя 8 получает движение ползун 7, перемещающийся по направляющим б каретки 5, вледс.твие чего каретка 5 также приходит в состояние возвратно-поступательного движения, при котором штанги 3 перемещаются по направляющим качающихся корпусов 2 . Таким образом, вершина резца, контактирующаяся с обрабатываемым изделием, участвует одновременно в двух движениях: в непрерывном вращении вокруг оси приводного вала 12, чем обеспечивается непрерывное точение изделия, и в движении по дуге окружности радиуса R, чем обеспечивается заданное формообразование поверхности изделия. При этом за счет упругого соединения резцедержателя В с поводком 11 обеспечиваются необходимые смещения в вертикальном направлении и повороты резцедержателя относительно поводка 11. Использование заявляемого технического решения обеспечивает по сравнению со строганием, осуществляемом на известном устройстве, повышение точности не менее, чем на 3-4 квалитета и-увеличение производительности процесса обработки не менее, чем в 2 раза. Формула изобретения 1.Устройство для обработки цилиндрических поверхностей, содержащее приводной вал с неподвижной осью вращения, резцедержатель с режущим инструментом,- каретку со штангами, величина угла между осями которых определяет величину радиуса обрабатываемой поверхности, основание для размещения обрабатываемой детали, на котором, установлены с возможностью качания два корпуса с прямолинейными направляющими, образующими поступательные пары со штангами каретки, отличающееся тем, что, с целью повышения производительности и точности обработки, каретка снабжена дополнительными прямолинейными направляющими, на которых установлен ползун, образующий вращательную пару с резцедержателем, связанным с приводным валом. 2.Устройство ПОП.1, отличаю щ е е с я тем, что резцедержатель связан с приводным валом через упругую резиновую вставку и имеет возможность осевого смецения и поворота. Источники информации, ринятые во внимание при экспертизе 1. Ф.Д. Джонс и Х.Л. Хортон. Механизмы автоматического действия.М., 1961, с. 695 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Резательный станок и устройство автоматического переключения его резцов для строгания пазов | 2022 |

|

RU2821063C2 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759563A1 |

| Устройство для обработки криволинейных поверхностей | 1981 |

|

SU984693A1 |

| Способ обработки деталей некруглого сечения | 1981 |

|

SU986599A1 |

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

Авторы

Даты

1981-06-15—Публикация

1978-01-25—Подача