Изобретение относится к способам автоматического регулирования процесса изготовления труб с применением сварки и может быть использовано для регулирования формовки спиральношовных труб.

Целью изобретения является повышение точности изготовления труб за счет повышения стабильности регулирования.

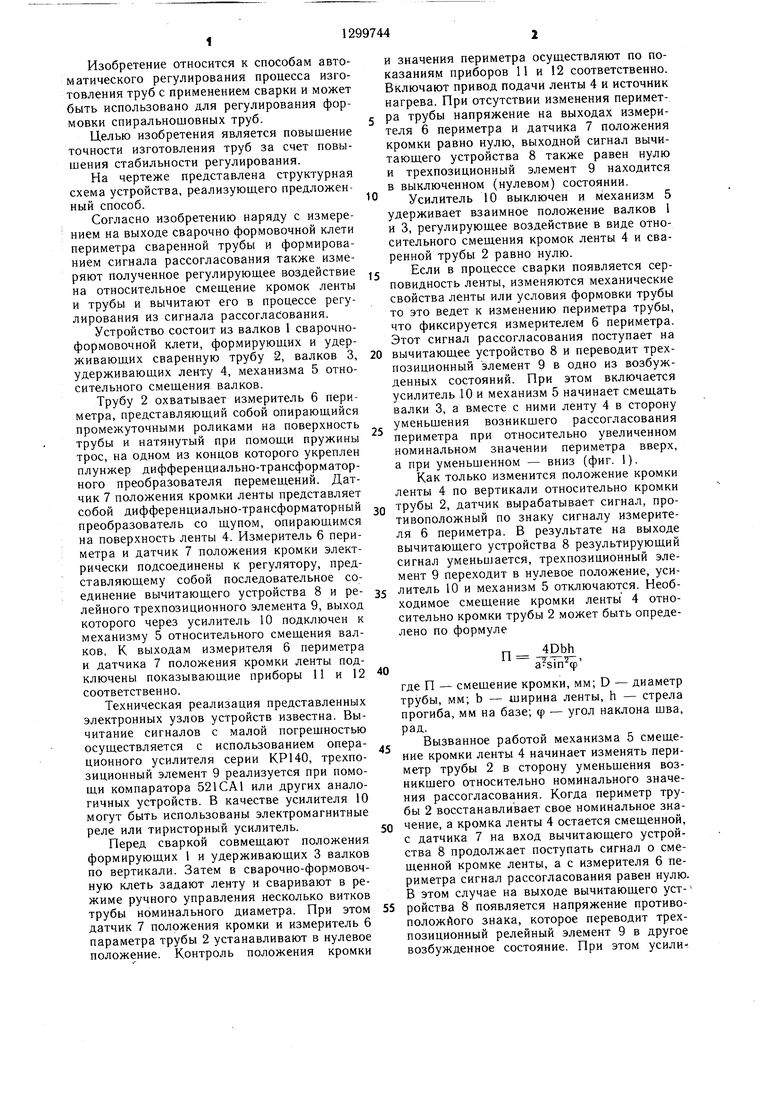

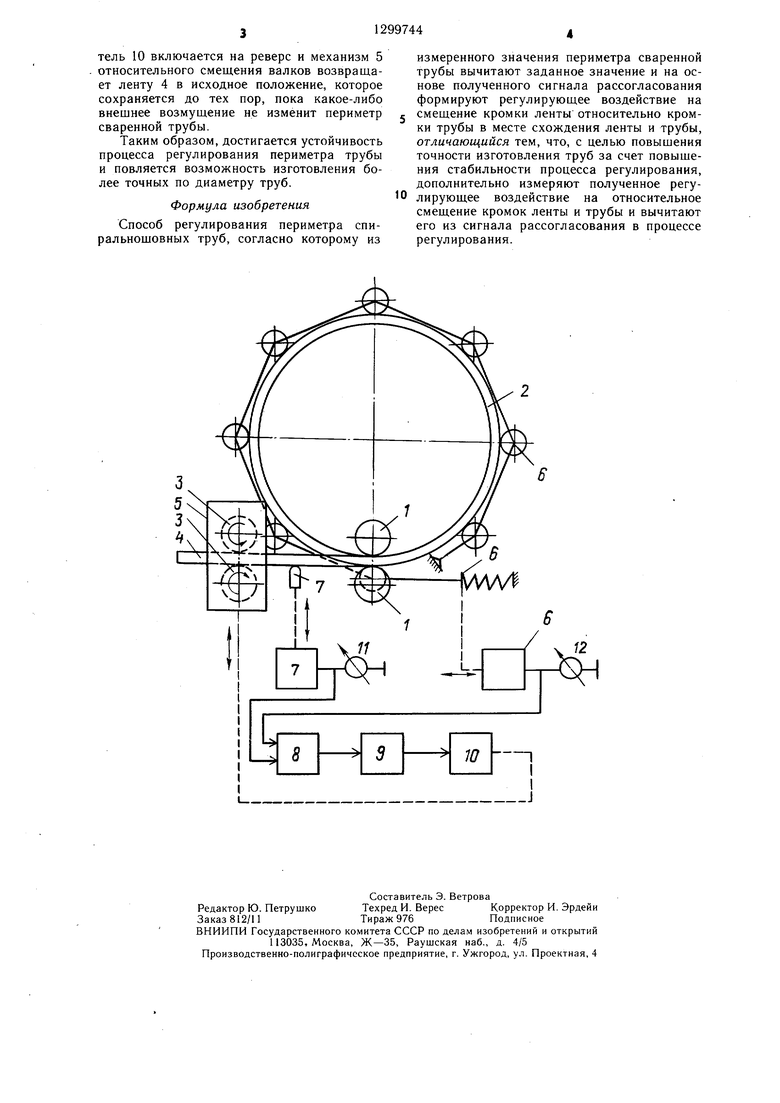

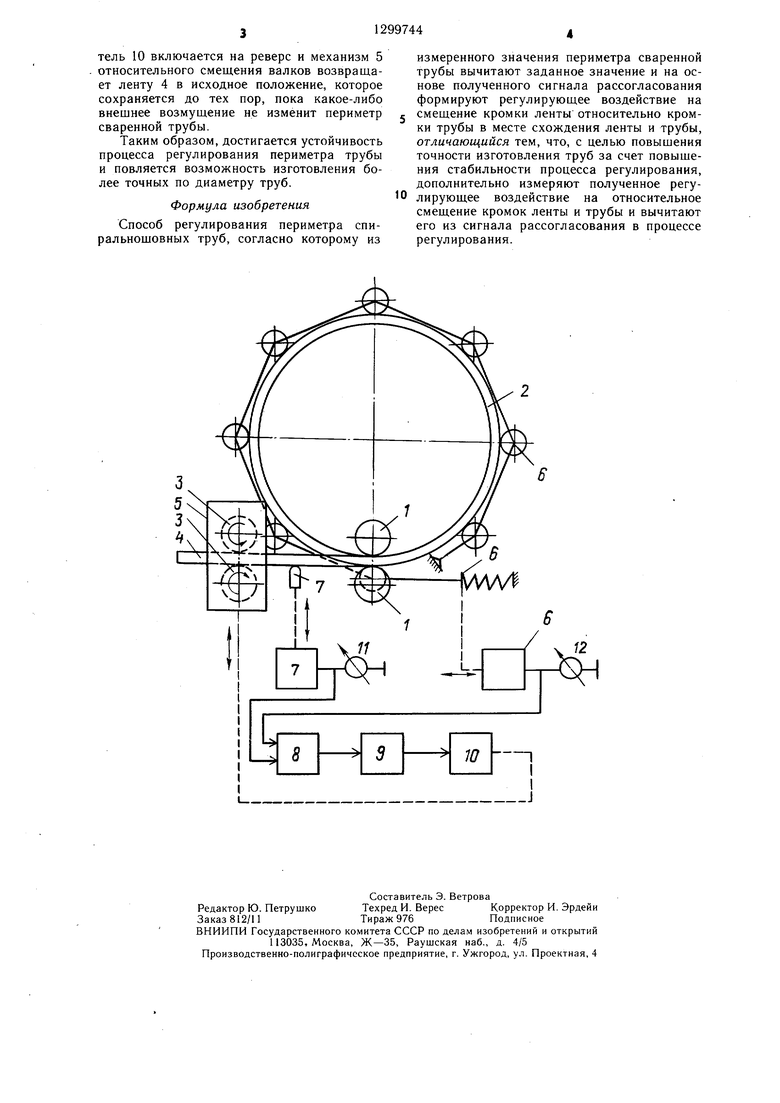

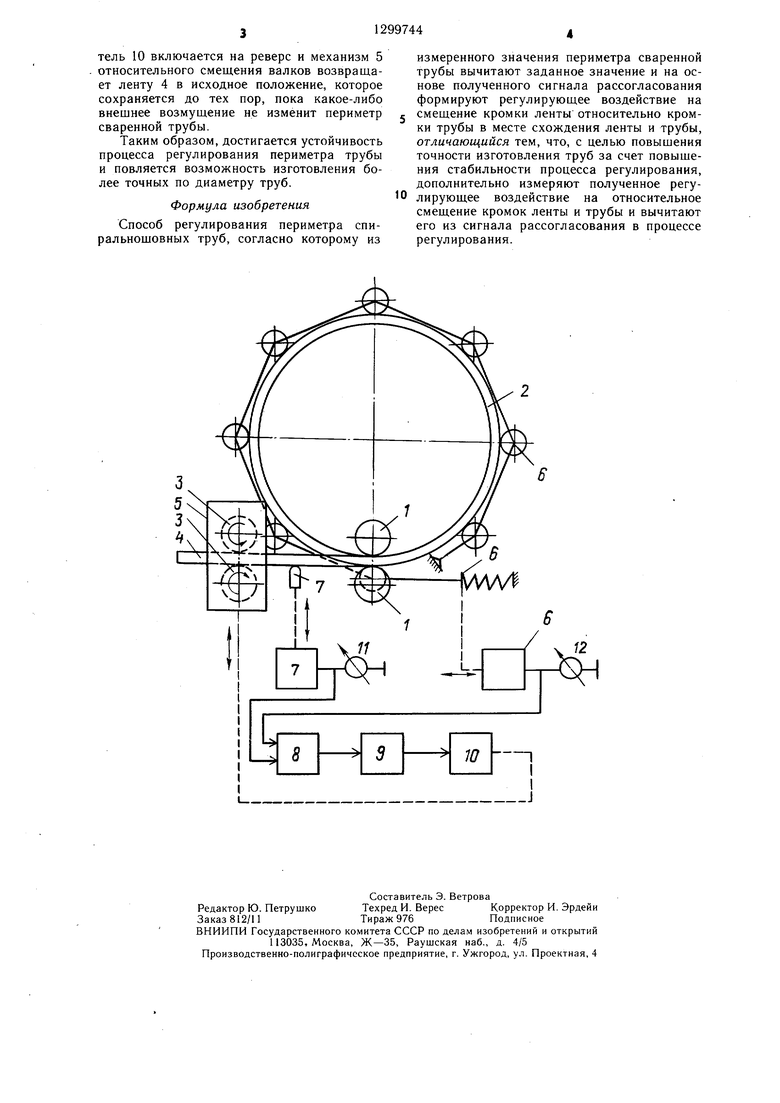

На чертеже представлена структурная схема устройства, реализующего предложенный способ.

Согласно изобретению наряду с измерением на выходе сварочно формовочной клети периметра сваренной трубы и формированием сигнала рассогласования также измеряют полученное регулирующее воздействие на относительное смещение кромок ленты и трубы и вычитают его в процессе регулирования из сигнала рассогласования.

Устройство состоит из валков 1 сварочно- формовочной клети, формирующих и удерживающих сваренную трубу 2, валков 3, удерживающих ленту 4, механизма 5 относительного смещения валков.

Трубу 2 охватывает измеритель 6 периметра, представляющий собой опирающийся промежуточными роликами на поверхность трубы и натянутый при помощи пружины трос, на одном из концов которого укреплен плунжер дифференциально-трансформаторного преобразователя перемещений. Датчик 7 положения кромки ленты представляет собой дифференциально-трансформаторный преобразователь со щупом, опирающимся на поверхность ленты 4. Измеритель 6 периметра и датчик 7 положения кромки электрически подсоединены к регулятору, представляющему собой последовательное соединение вычитающего устройства 8 и релейного трехпозиционного элемента 9, выход которого через усилитель 10 подключен к механизму 5 относительного смещения валков, К выходам измерителя 6 периметра и датчика 7 положения кромки ленты подключены показывающие приборы 11 и 12 соответственно.

Техническая реализация представленных электронных узлов устройств известна. Вычитание сигналов с малой погрещностью осуществляется с использованием операционного усилителя серии КР140, трехпо- зиционный элемент 9 реализуется при помощи компаратора 521СА1 или других аналогичных устройств. В качестве усилителя 10 могут быть использованы электромагнитные реле или тиристорный усилитель.

Перед сваркой совмещают положения формирующих I и удерживающих 3 валков по вертикали. Затем в сварочно-формовоч- ную клеть задают ленту и сваривают в режиме ручного управления несколько витков трубы номинального диаметра. При этом датчик 7 положения кромки и измеритель 6 параметра трубы 2 устанавливают в нулевое положение. Контроль положения кромки

и значения периметра осуществляют по показаниям приборов 11 и 12 соответственно. Включают привод подачи ленты 4 и источник нагрева. При отсутствии изменения периметра трубы напряжение на выходах измерителя 6 периметра и датчика 7 положения кромки равно нулю, выходной сигнал вычи- такзщего устройства 8 также равен нулю и трехпозиционный элемент 9 находится в выключенном (нулевом) состоянии.

Усилитель 10 выключен и механизм 5 удерживает взаимное положение валков 1 и 3, регулирующее воздействие в виде относительного смещения кромок ленты 4 и сваренной трубы 2 равно нулю.

Если в процессе сварки появляется сер- повидность ленты, изменяются механические свойства ленты или условия формовки трубы то это ведет к изменению периметра трубы, что фиксируется измерителем 6 периметра. Этот сигнал рассогласования поступает на

вычитающее устройство 8 и переводит трехпозиционный элемент 9 в одно из возбужденных состояний. При этом включается усилитель 10 и механизм 5 начинает смещать валки 3, а вместе с ними ленту 4 в сторону уменьшения возникшего рассогласования периметра при относительно увеличенном номинальном значении периметра вверх, а при уменьшенном - вниз (фиг. 1).

Как только изменится положение кромки ленты 4 по вертикали относительно кромки

трубы 2, датчик вырабатывает сигнал, противоположный по знаку сигналу измерителя 6 периметра. В результате на выходе вычитающего устройства 8 результирующий сигнал уменьшается, трехпозиционный элемент 9 переходит в нулевое положение, усилитель 10 и механизм 5 отключаются. Необходимое смещение кромки ленты 4 относительно кромки трубы 2 может быть определено по формуле

40

п 4Dbh

11 -у . 9 , a-sin ф

где П - смещение кромки, мм; D - диаметр трубы, мм; b - ширина ленты, h - стрела прогиба, мм на базе; ф - угол наклона шва, рад.

Вызванное работой механизма 5 смещение кромки ленты 4 начинает изменять периметр трубы 2 в сторону уменьшения возникшего относительно номинального значения рассогласования. Когда периметр трубы 2 восстанавливает свое номинальное значение, а кромка ленты 4 остается смещенной, с датчика 7 на вход вычитающего устройства 8 продолжает поступать сигнал о смещенной кромке ленты, а с измерителя б периметра сигнал рассогласования равен нулю. В этом случае на выходе вычитающего уст5 ройства 8 появляется напряжение противо- положйого знака, которое переводит трехпозиционный релейный элемент 9 в другое возбужденное состояние. При этом усилитель 10 включается на реверс и механизм 5 относительного смещения валков возвращает ленту 4 в исходное положение, которое сохраняется до тех пор, пока какое-либо внещнее возмущение не изменит периметр сваренной трубы.

Таким образом, достигается устойчивость процесса регулирования периметра трубы и повляется возможность изготовления более точных по диаметру труб.

Формула изобретения

Способ регулирования периметра спи- ральношовных труб, согласно которому из

измеренного значения периметра сваренной трубы вычитают заданное значение и на основе полученного сигнала рассогласования формируют регулирующее воздействие на смещение кромки ленты относительно кромки трубы в месте схождения ленты и трубы, отличающийся тем, что, с целью повышения точности изготовления труб за счет повыще- ния стабильности процесса регулирования, дополнительно измеряют полученное регулирующее воздействие на относительное смещение кромок ленты и трубы и вычитают его из сигнала рассогласования в процессе регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удержания свариваемых кромок при сварке спиральношовных труб | 1980 |

|

SU1321500A1 |

| Способ производства спиральношовных труб | 1977 |

|

SU1331600A1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| ПОДАЮЩИЙ МЕХАНИЗМ ДЛЯ СТАНОВ ВЫСОКОЧАСТОТНОЙ СВАРКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1970 |

|

SU264319A1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| Способ автоматического управления процессом высокочастотной сварки | 1980 |

|

SU893463A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ автоматического управления процессом высокочастотной сварки | 1977 |

|

SU680836A1 |

| Способ изготовления сварных прямошовных труб | 1981 |

|

SU1136910A1 |

Изобретение относится к способам автоматического регулирования процесса изготовления труб с применением сварки и может быть использовано для регулирования формовки спиральношовных труб. Целью изобретения является повышение точности изготовления труб за счет повышения стабильности процесса регулирования. При отклонении значения периметра свариваемой спи- ральношовной трубы от номинального регулирующим воздействием изменяют положение кромок ленты перед сваркой. Одновременно измеряют смещение кромки ленты. Сигнал, соответствующий этому смещению, вводят в процесс регулирования для возвращения кромки в исходное положение при восстановленном номинальном значении диаметра. В результате процесс регулирования становится более устойчивым. 1 ил. Ю со ;о 1 4;

| Скачко Ю | |||

| Н | |||

| и др | |||

| Установка для высокочастотной сварки спиральношовных труб.-Автоматическая сварка, 1976, № 11, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1987-03-30—Публикация

1986-03-28—Подача