(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ ПОЛУВАГОНОВ

через управляемый гидравлический замок.

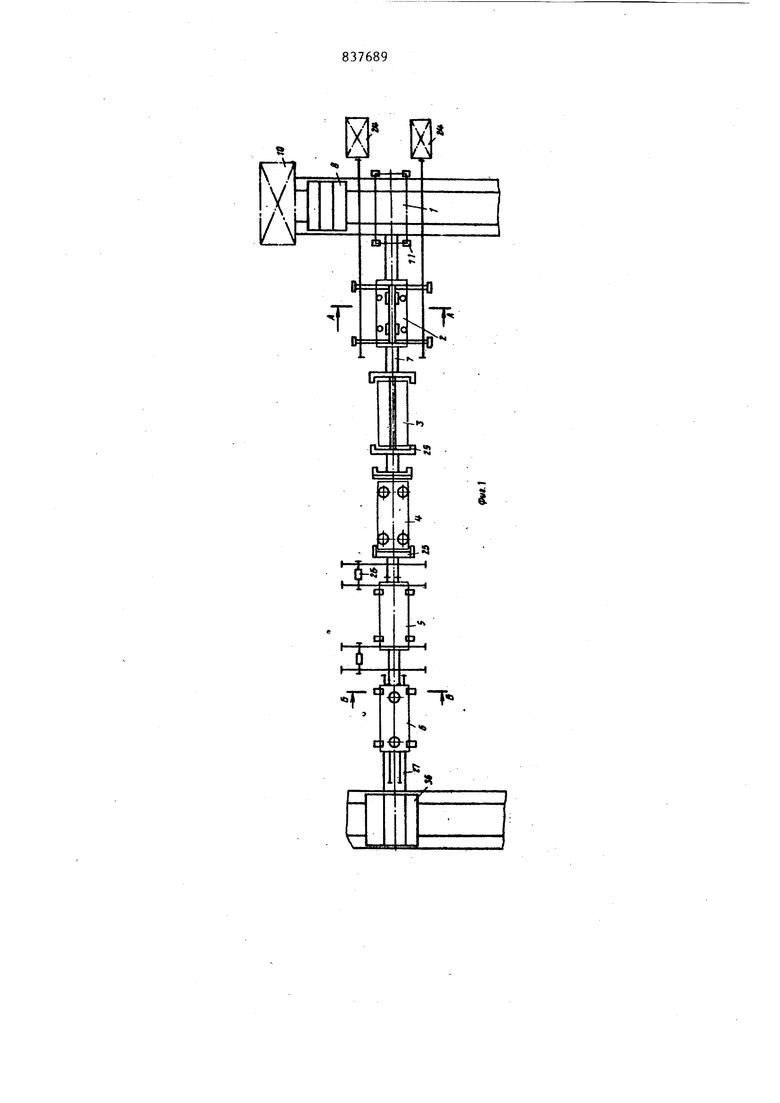

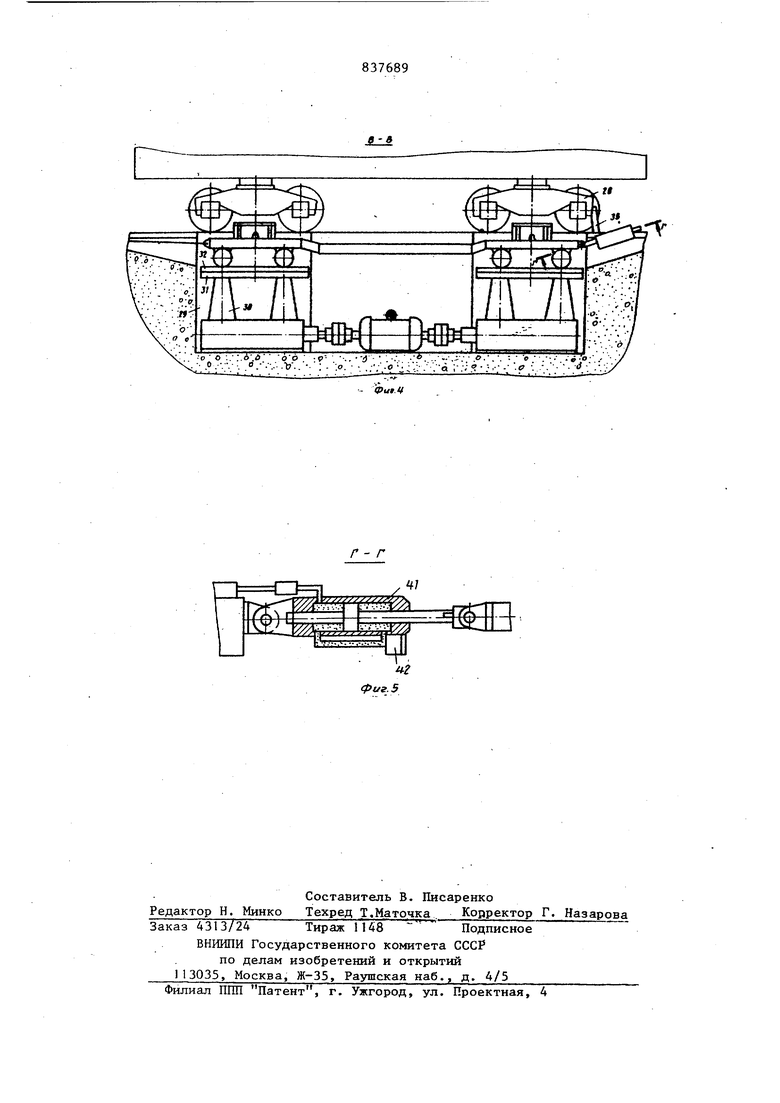

На фиг. 1 показана линия сборки и сварки полувагонов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б ца фиг. ; на фиг, 4 - сечение В-В на фиг, 3; на фиг, 5 - конструкция тяги переменной длины (разрез Г-Г на фиг. 4).

Линия сборки и сварки полувагона имеет позицию 1 загрузки рамы, позицию 2 сборки рамы с боковыми стенами позицию 3 сварки рамы с боковыми стенами, позицию 4 навески люков, позицию 5 навески торцовых дверей и позицию 6 сборки кузова со штатньми вагонными тележками, а также технологический тележечный конвейер 7 челночного типа, который при шести технологических позициях линии имеет пять тележек, соединенных между собой тягами. Позиция 1 снабжена загрузочным устройством 8, подвижным поперек линии и предназначенным для подачи рамы 9 полувагона из накопителя 10 рам на домкраты 1I, Устройство 8 может обслуживать несколько параллельных ниток линии сборки и сварки полувагонов .

На позиции 2 сборки рамы 9 с боковыми стенами I2 над конвейером 7 на колоннах 13 размещена ферма 14 с базами 15 и 16 для стен, механизмами 17 прижатия боковых стен к базам 15, а также с механизмами 18 для продольной и поперечной ориентации рамы 19.

Кроме того, на позиции 2 размещен домкраты 20, механизмы 21 для поджатия стен к раме и подвесные конвейеры 22 с кареткой 23 поперечной подачи, используемые для доставки боковых стен из накопителя 24 и-участия в сборке.

,

Позиции 3 и 4 оборудованы домкратами (не показаны) и двухстоечными кантователями 25 проходного типа. Позиция -5 оснащена домкратами (не показаны J и грузовозами 26 для подачи торцовых дверей.

Позиция 6 сборки кузова со щтатными тележками имеет рельсовый путь 27 широкой колеи для штатных тележек 28 расположенный между рельсами пути 27 приямок 9, подъемно-опускную посредством домкратов 30 платформу 31, на которой закреплены участки 32 релсового пути тележечного конвейера 7,

Подъемники 33 служат для снятия кузова с тележки конвейера и опускания его на штатные вагонные тележки 28. Дпя подкатки штатных тележек 28 и выкатывания собранного полувагона служит напольный конвейер 34 с автоматически выдвигающимся рычагом 35.

В конце линии поперек ее расположе транспортер 36 для подачи штатных тележек на линию и для передачи готовых полувагонов в следующий пролет цеха.

Тележечньй конвейер 7 имеет рельсовые пути 37 и тележки, причем первая тележка 38 (показана на позиции 2 на фиг. 2) снабжена направляющими 39 для рамы 9, а последняя 40 (показана на позиции 6, на фиг. 3 и 4) соединена с предпоследней посредством регулируемой длины тяги 4, выполненной в виде гидроцилиндра, полости которого соединены между собой через гидравлический замок 42 с электрическим управлением ,

1 Цикл работы линии начинается с пердачи изделий, т.е. кузовов полувагоно в разных стадиях готовности на следующую по ходу процесса позицию тележечным конвейером 7.

Первая тележка 38 конвейера 7 находится вместе с лежащей на ней рамой 9 на позиции 2, позиция 1 свободна. Перегрузочным устройством 8 из накопителя 10 на позицию I привозят раму 9 и располагают ее на домкратах 1J после чего устройство 8 отводят, например, на обслуживание такой же позиции, параллельной технологической нитке не показана) линии. Затем тележка 38 подводится к позиции 1, домкраты 11 опускаются и рама 9 оказывается на тележке 38. После этого конвейер 7 включается и перемещает тележку 38 на позицию 2.

На позиции 2 после остановки конвейера тележка 38 фиксируется, затем производят продольную и поперечную ориентацию рамы 9 механизмами 18, после чего домкратами 20 приподнимают раму и ориентируют ее в поперечном направлении механизмами 19. Подвесными конвейерами 22 на позицию подают боковые стены 12 полувагона, осуществляют ее продольное ориентирование на путях конвейера и перемещают каретки 23 до прижатия стен к базам 15 и к раме 9. Поджатие стен производится механизмами 17 и 21. Снова включают домкраты 20 и осу-т ществляют дальнейший подъем рамы 9 .и прижатие к стенам 12, а стен - к б зам 16, после чего вьтолняют прихватку стен к раме сваркой. На позиции 3 ведется сварка стен с рамой 9. Эта работа выполняется в кантователе 25, которым осуществляется установка в удобное для сварки положение. На позиции 4 тоже с- использованием кантователя выполняют навеску люков и другие работы. На позицию 5 грузовозами 26 подают торцовые двери и осуществляют их навесКу. На позиции 6 подъемниками 33 снима ют кузов с последней тележки 40 техно логического конвейера и опускают плат формы 31 с участком 32 конвейера и те лежкой 40 в приямок 29. В процессе опускания масло из одной полости гидроцилиндра тяги 41 перекачивается в другую полость через открытый гидравлический замок 42, тяга удлиняется,а все остальные тележки конвейера остаются неподвижными. Затем напольным конвейером 34 подгоняют Штатные вагонные тележки 28 с трансбордера 36, ориентируют и фик.сируют тележки относительно кузова, ратем подъемниками 33 опускают кузов на штатные тележки и выполняют монтаж тормозной системы. Готовый полувагон выкатывают с линии напольным конвейером 34 на трансбордер 36. Затем поднимают платформы 31 с участком 32 кон вейера и тележкой 40 из приямка, тяга 41 при зтом сокращается до первоначальной длины, после чего гидравли- ческим замком 42 разъединяют ее полос ти. . К этому времени работы на первых пяти позициях линии закончены, изделия (кузова полувагонов в разных стадиях их изготовления ) приподняты на домкратах над конвейером 7. Свободный конвейер 7 перемещают на шаг в обратном направлении, опускают изделия на тележки, после чего с перемещения за груженного конвейера на шаг вперед начинается новый цикл работы линии. Линия сборки и сварки полувагонов предназначена для Стахановского вагоностроительного завода. Экономический эффект от использования линии составит 227 тыс.р., в том числе от освобождения производственных площадей 67 тыс.р. Формула изобретения 1.Поточная линия для сборки и сварки полувагонов, содержащая смонтированные на основаш1и технологические позиции сборки и сварки кузова, позицию сборки кузова с вагонными тележками и рельсовыми путями под них и-смонтированный на направляющих, состоящих из отдельных отрезков, технологический конвейер, в состав которого входят соединенные между собой тягами тележки, отличающаяс я тем, что, с целью сокращения производственной площади, занимаемой линией, путем сокращения длины линии, ширина технологического тележечного конвейера меньше расстояния между рельсами вагонных тележек, а в основании между рельсовыми путями вагонных . тележек выполнен приямок, при этом линия оснащена установленными на домкратах платформами, на которых смонтированы отрезки направляющих, а тяга между двумя последними тележками выполнена регулируемой длины. 2.Линия поп. ,oтличaющ а я с я тем, что регулируемая по длине тяга выполнена в виде включающего корпус и шток с поршнем гидроцилиндра, рабочие полости которого соединены между собой через управляемый гидравлический замок. Источники информации, принятые во внимание при экспертизе 1.Чиркин В.В. и др. Технология вагоностроения. М., Машгиз, 1970, с.224, 2. Сварочное производство, 1968, №4, с. 42 fпрототип).

13

V -о о :. .А .й оо -v .,}-..... ..-.; с.,. о . :ia- . ./

X;j. v-:v .° .; -v. ..;- . .-о U;----VQ :-;:g i:v,-.j.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1399046A1 |

| Способ сборки кузовов вагонов с рамами малой жесткости | 2022 |

|

RU2797221C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ЭКИПАЖНЫХ ТЕЛЕЖЕК ВАГОНОВ | 1997 |

|

RU2130394C1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1388248A1 |

| Поточно-механизированная линия для сборки и сварки металлоконструкций | 1978 |

|

SU776829A1 |

| Кольцевой кантователь | 1989 |

|

SU1704995A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ТЕЛЕЖЕК ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2099222C1 |

| Двухстоечный кантователь | 1973 |

|

SU438508A1 |

| Устройство для ремонта кузова полувагона | 1977 |

|

SU715373A1 |

Авторы

Даты

1981-06-15—Публикация

1979-06-29—Подача