(54) УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Автомат для сортировки электродов по толщине | 1976 |

|

SU603438A1 |

| Автоматическое устройство для изготовления электродных блоков химического источника тока | 1980 |

|

SU902114A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

| Устройство для электроконтактной сварки двух листовых изделий | 1986 |

|

SU1572403A3 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| Полуавтомат для приварки шпилек | 1978 |

|

SU795807A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СЕТОК | 1971 |

|

SU426782A1 |

I

Изобретение относится к сварочному оборудованию и может быть использовано при производстве источников тока в электротехнической промышленности для соединения проволочных токовыводов, впаянных в стеклоизолятор крьшки с плоским токоотводом.

Известно устройство для сварки стержней и проволоки с плоскими деталями, содержащее источник сварочного тока, транспортирующий многопозицион- ный. ствол и сварочную головку с лапкой для прижатия плоской детали, нижним электродом и верхним электродом, на нижнем конце которого установлена цанга l .

Однако данное устройство не может быть использовано для соединения проволочного токовывода, впаянного в стеклоизолятор крышки, с плоским токоотводом, так как даже незначительное давление, оказываемое сварочным электродом на изделие, разрушает расположенное ьблизи зоны сварки место

спая проволочного токовывода со стек- л оиз ОЛЯ тор ом.

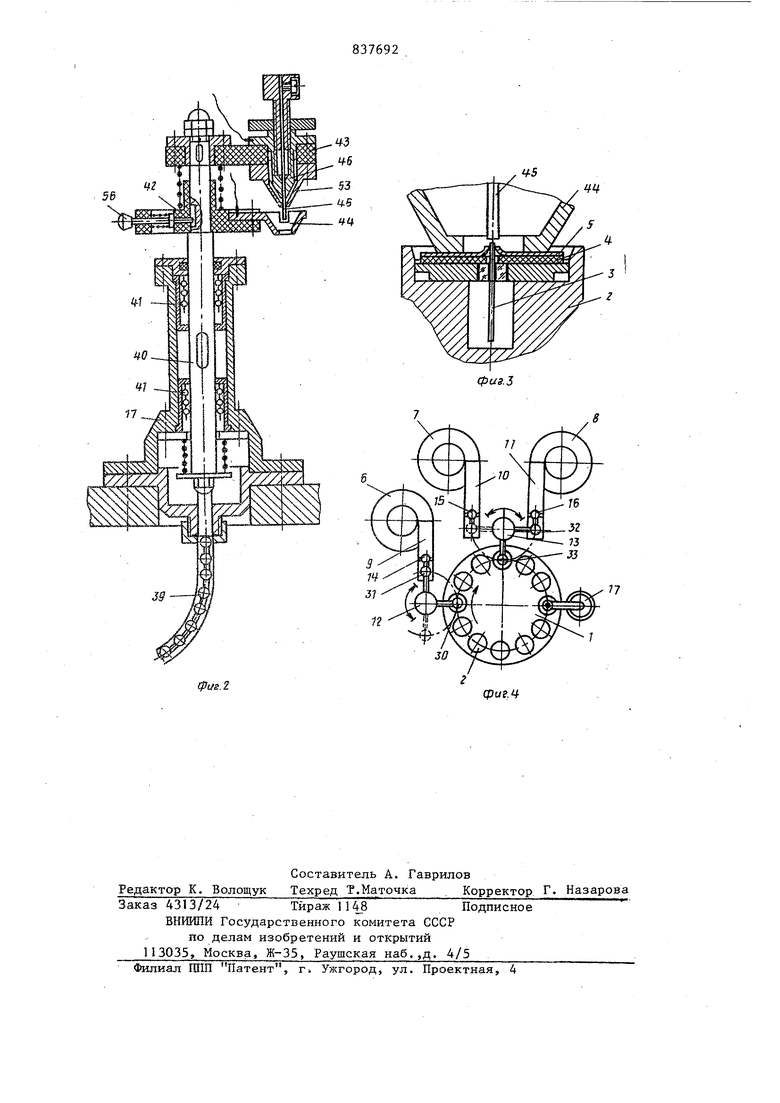

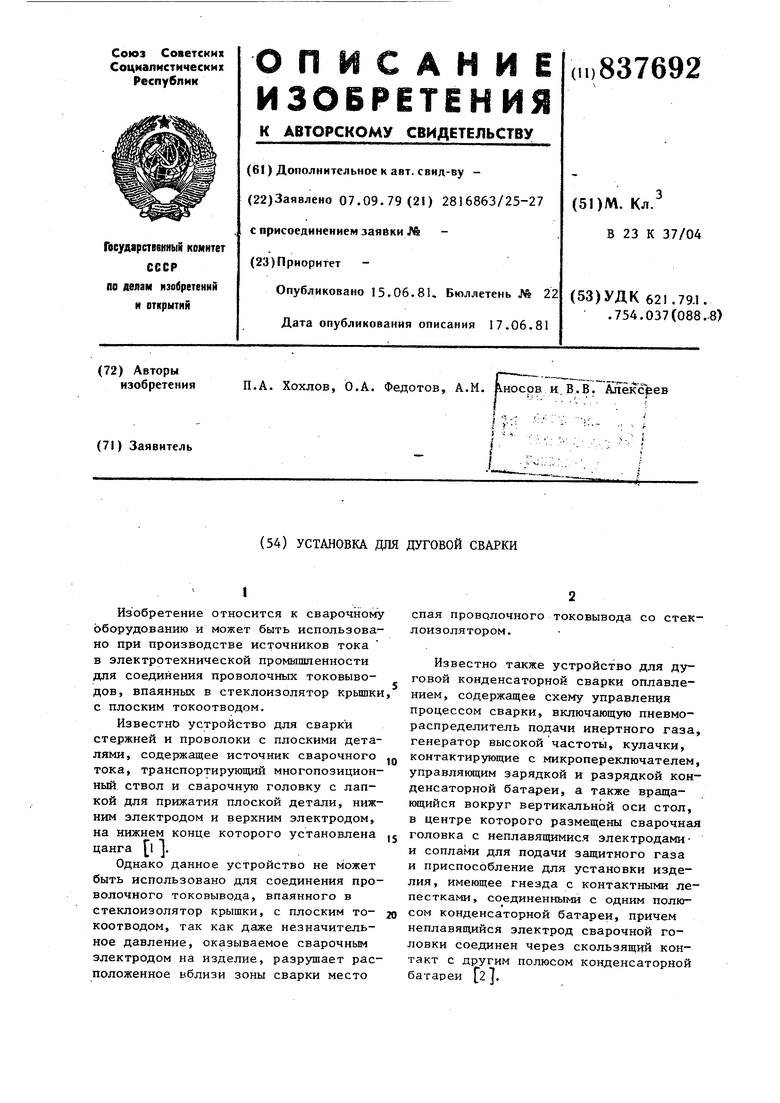

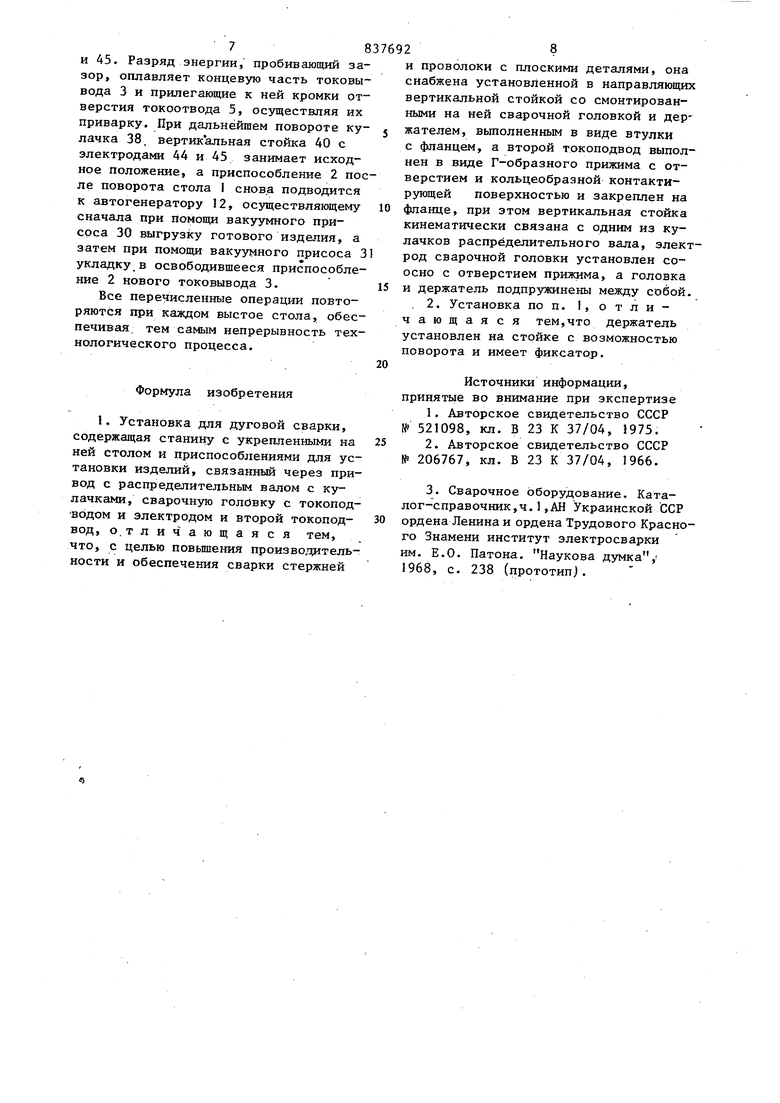

Известно также устройство для дуговой конденсаторной сварки оплавлением, содержащее схему управления процессом сварки, включающую пневмораспределитель подачи инертного газа, генератор высокой частоты, кулачки, контактирующие с микропереключателем, управляющим зарядкой и разрядкой конденсаторной батареи, а также вращающийся вокруг вертикальной оси стол, в центре которого размещены сварочная головка с неплавящимися электродами и соплами для подачи защитного газа и приспособление для установки изделия, имеющее гнезда с контактными лепестками, соединенными с одним полюсом конденсаторной батареи, причем неплавящийся электрод сварочной головки соединен через скользящий контакт с другим полюсом конденсаторной батареи 2 . Недостатком является то, что конструкция этого устройства не позволя ет производить процесс сварки в автоматическом режиме, поэтому операции, связанные с подготовкой и проведеки- ем процесса, а именно загрузка деталей в приспособление, установка сварочной головки для обеспечения необходимого для качественной -сварки зазора между ке1шавящш ся электродом и деталью, прижатие деталей в приспособленки, в момент сварки, отвод сварочной головки в исходное положение, выгрузка готового изделия из при способления, выполняются вручнуюj4TO приводит к бoльffiи f потерям времени, снижению пр оизводитсльности. Кроме того, применение в устройстве схемы управления процессом сварки, снабженной электрическими микропереключателя ми контактного типа, а также токосъем ными щетками, взаимодействующими с контактными кольцами, требует при час том обгорании контактов дополнительны затрат времени на зачистку контактов или их замену, что также снижает производительность. Наиболее близким по технической сущности и достигаемому эффекту к пре лагаемому является специализированный станок-автомат У-95 для сборки и дуго вой сварки под флюсом опорных катков трактора, содержапщй станину с укрепленным на ней столом с приспособлениями для установки изделий,связанным через привод с распределительным валом с кулачками, сварочную головку с токоподводом и электродом, второй токоподвод Станок снабжен накопителем отсекателем и автооператором и обес- печивает автоматическую сварку изделий 3 . Недостатком известного станка является то, что он не позволяет производить сварку стержней и проволоки с плоскими деталями, так как в ней не обеспечивается их взаимное центрирова ние и интенсивный теплоотвод, что при водит к возникновению дефектов в шве Цель изобретения - повышение ,произ водительности и обеспечение сварки стержней и проволоки с плоскими детаУказанная цель, достигается тем, что установка снабжена установленной в направляющих вертикальной стойкой со смонтированныья на ней сварочной головкой и держателем, выполненным в виде втулки с фланцем, а второй токоподвод выполнен в виде Г-образного прижима с отверстием и кольцевой контактирующей поверхностью и закреплен на фланце, при этом вертикальная стойка кинематически связана с одним из кулачков распределительного вала, электрод сварочной головки установлен соосно с отверстием прижима, а головка и держатель подпружинены между собой. Кроме того, держатель установлен на стойке с возможностью поворота и имеет фиксатор. На фиг. 1 представлена развернутая принципиальная кинематическая схема установки; на фиг. 2 - сварочная головка; на фиг. 3 - детали, уложенные в приспособлении, в момент сварки; на фиг. 4 - план расположения механизмов вокруг стола. Установка содержит стол 1 с равномерно расположенными по окружности приспособлениями 2, выполненными в виде ложементов, в каждый из которых последовательно укладываются проволочный токовывод 3, впаянный в стекло изолятор крышки, изоляционная прокладка 4, а затем сверху на выступакщий конец токовывода 3 одевается плоский токоотвод 5. Вокруг стола 1, последовательно по ходу его вращения, установлены загрузочные устройства, состоящие из вибробункеров 6, 7 и 8, накопителей 9, 10 и 11, автооператоров 12 и 13, взаимодействующих с отсекателями 14, 15 и 16, и сварочная головка 17. Стол через кулачково-роликовый механизм, состоящий из кулачка 18 и карусели 19, связанный с распределительным валом 20,оснащенным кулачками 21, 22 и 23, воздействующими посредством толкателей 24, 25 и 26 на вакуумраспределители 27, 28 и 29, соединенные пневматически с вакуумными присосами 30, 31, 32 и 33 автооператоров 12 и 13, при этом присосы 31, 32 и 33 служат для укладки в приспособлении 2 соответственного токовывода 3, прокладки 4 и токоотвода 5, а присос 30 предназначен для выгрузки готового изделия. Распределительный вал 20 кинематически связан посредством зубчатых передач 34, 35, 36 и 37 с автоопёраторами 12 и 13, а при помощи кулачка 38 через шариковый передающий механизм 39 - со стойкой 40, укрепленной в сварочной головке 17 с возможностью возвратно-поступатель ного перемещения по шариковым направ ляющим 41. Со стойкой связаны посредством держателей 42 и 43 электрод 44, выполненный в виде М-образ кого прижима с отверстием и кольцеобразной контактирующей поверхностью для осуществления прижатия деталей в момент сварки, и неоплавляющийся электрод 45, установленный в направлянщей втулке 46, закрепленной в дер жателе 43 соосно с отверстием электрода 44, Установка снабжена схемой управления процессом сварки, выполненной в виде смонтированных на распределительном валу 20 двух пластин и 48, взаимодействукмдих с двумя бесконтактными датчиками 49 и 50, причем датчик 49 связан с электромагнитом пневмоклапана 51, соединенного пневматически через редукционный кла пан 52 с соплом 53 подачи инертного газа, а датчик 50 связан через источник сварочного тока, включающий генератор высокой частоты 54 и конденсаторную батарею 55, со сварочными электродами 44 и 45. Продолжитель ность подачи инертного газа регулируется изменением длины дуги пластины 47, а необходимое давление газа устанавливается редукционным клапаном 52. Применение в схеме управления процессом сварки бесконтакт ных элементов обеспечивает ее высоку эксплуатационную надежность и повышает производительность. Для повьппения производительности работы установки за счет сокращения затрат времени на проводимую периодически точную настройку зазора между неплавящи ся электродом 45 и верхним концом проволочного токовывода 3, необходи- муто для осуществления процесса дуговой конденсаторной сварки оплавление держатель 42 выполнен в виде поворот ного кронштейна с фиксатором 56, позволяющим зафиксировать электрод 44 в рабочем положении и отводить его в сторону, облегчая доступ в зону на стройки зазора. Установка работает следующим образом. Вибробункеры 6, 7 и 8 подают соот ветственно в накопители 9, О и 11 проволочный токовывод 3, и: оляционну прокладку 4 и токоотвод 5. Вращающий ся распределиГвльный вап 20 посредст вом кулачкоЕю-рпликового механизма 1 И 19 поворачивает дискретно стол I, подводя поочередно на загрузочные позиции к автооператорам I2 и 13 приспособления 2. Рука автооператора 12 с вакуумным присосом 31 в момент выстоя стола совершает ход вниз, воздействуя в конце хода на отсекатель 14, который,опускаясь, отделяет в накопителе 9 от общего подпора один проволочный токовывод 3. Вакуумный дрисос 3, получив сигнал от кулачка 23, захватывает отделившийся токовывод 3 и поднимает его при ходе вверх руки автооператора 12, при этом отсекатель 14 возвращается в исходное положение, а освободившееся в накопителе 9 место занимает новая деталь, В верхнем положении рука автооператора 12 поворачивается на определенный угол и затем совершает снова ход вниз, укладывая перенесенньй токовывод 3 в приспособление 2, после чего вакуумный присос 31 по сигналу кулачка 23 соединяется с атмосферой, освобождая уложенный токовывод 3, а рука автооператора.12 возвращается в исходное положение. Аналогичным образом рука автооператора 13, сначала воздействуя на отсекатель 16, захватывает вакуумным присосом 32 в накопителе 11 изоляционную прокладку 4 и, повернув/Ьись на определенный угол, укладьшает ее в приспособление 2 на уложенный ранее автооператором 12 токовывод 3. Одновременно с укладкой прокладки 4 автооператор 13, воздействуя другим плечом своей руки на отсекатель 15, захватывает вакуумным присосом 33 в накопителе 10 токоотвод 5. После поворота руки автооператора 13 в обратном направле1ши токоотвод 5 укладывается в приспособление 2. В момент, когда приспособление 2 с уложенными деталями 3, 4 и 5 после поворота стола I останавливается у сварочной головки 17, вертикальная стойка 40 под действием кулачка 38 совершает ход вниз, при этом сварочный электрод 44 поджимает уложенные в приспособлении 2 детали, а неплавящийся электрод 45 опускается до обеспечения необходи- / мого зазора с верхним концом токовывода 3. После этого схема управления процессом Сварки по сигналу бесконтактного датчика 47 дает через сопло 53 порцию инертного газа, а по сигналу бесконтактного датчика 48 - импульс сварочного тока на электроды 44

и 45. Разряд энергии, пробивающий зазор, оплавляет концевую часть токовывода 3 и прилегающие к ней кромки отверстия токоотвода 5, осуществляя их приварку. При дальнейшем повороте кулачка 38, вертикальная стойка 40 с электродами 44 и 45 занимает исходное положение, а приспособление 2 после поворота стола I снова подводится к автогенератору 12, осуществляющему сначала при помощи вакуумного присоса 30 выгрузку готового изделия, а затем при помощи вакуумного присоса 3 укладку в освободившееся приспособление 2 нового токовывода 3.

Все перечисленные операции повторяются при каждом выстое стола, обеспечивая, тем самым непрерывность технологического процесса.

Формула изобретения

1, Установка для дуговой сварки, содержащая станину с укрепленными на ней столом и приспособлениями для установки изделий, связанный через привод с распределительным валом с кулачками, сварочную головку с токоподводом и электродом и второй токоподвод, о.тличающа я с я тем, что, с целью повышения производительности и обеспечения сварки стержней

и проволоки с плоскими деталями, она снабжена установленной в направляющих вертикальной стойкой со смонтированными на ней сварочной головкой и держателем, вьтолненным в виде втулки с фланцем, а второй токоподвод выполнен в виде Г-образного прижима с отверстием и кольцеобразной контактирующей поверхностью и закреплен на фланце, при этом вертикальная стойка кинематически связана с одним из кулачков распределительного вала, электрод сварочной головки установлен соосно с отверстием прижима, а головка и держатель подпружинены между собой.

Источники информации, принятые во внимание при экспертизе

им. E.G. Патона. Наукова думка, 1968, с. 238 (прототип.

Авторы

Даты

1981-06-15—Публикация

1979-09-07—Подача