(54) УСТАНОВКА ДЛЯ ДУГОВОЙ КОНДЕНСАТОРНОЙ СВАРКИ ОПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Установка для сварки | 1990 |

|

SU1812036A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| УСТАНОВКА Для СБОРКИ И СВАРКИ | 1969 |

|

SU252520A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

1

Изобретение относится к сварочному оборудованию, предназначенному для сварки . стержней и проволоки с плоскими деталями, и может быть использовано в электрохимической промышленности при производстве крышек источников тока.

По основному авт. св. № 837692 известна установка для дуговой конденсаторной сварки, используемая при производстве крышек, источников тока в электротехнической промышленности для соединения проволочных токовыводов, впаянных в стекгоизолятор крышки, с плоским токоотводом. Эта установка содержит ч;танину с укрепленными на ней столом с приспособлениями для установки изделий, связанным через привод с распределительным валом с кулачками, сварочную головку с токоподводом и электродом и второй токоподвод 1.

Однако на известной установке качественную сварку изделия можно получить только при соблюдении максимально возможной взаимной соосности сварочного электрода и свариваемой детали (проволочного токовывода). Удаленность оси сварочного электрода от оси направляющих подвижной вертикальной стойки способствует- тому, ,что

самый минимальный люфт стойки в направляющих передается электроду со значительным увеличением, пропорциональным расстоянию от электрода до стойки, вследствие чего появляется биение электрода в горизонтальной плоскости, отклонение его оси от соосности с проволочным токовыводом, что приводит к снижению качества сварки изделия. Кроме того, качество сварки снижается вследствие того, что конструктивное исполнение второго токоподвода, а именно

10 консольное расположение его контактирующей поверхности относительно оси вертикальной стойки и невозможность его самоустановки по поверхности свариваемой детали (плоского токоотвода) в момент сварки не позволяет за счет возникающих погреш15ностей осуществить равномерное прижатие плоских деталей по всему периметру кольцеобразной контактирующей поверхности, что приводит к перекосу плоского токоотвода относительно оси проволочного токовывода и

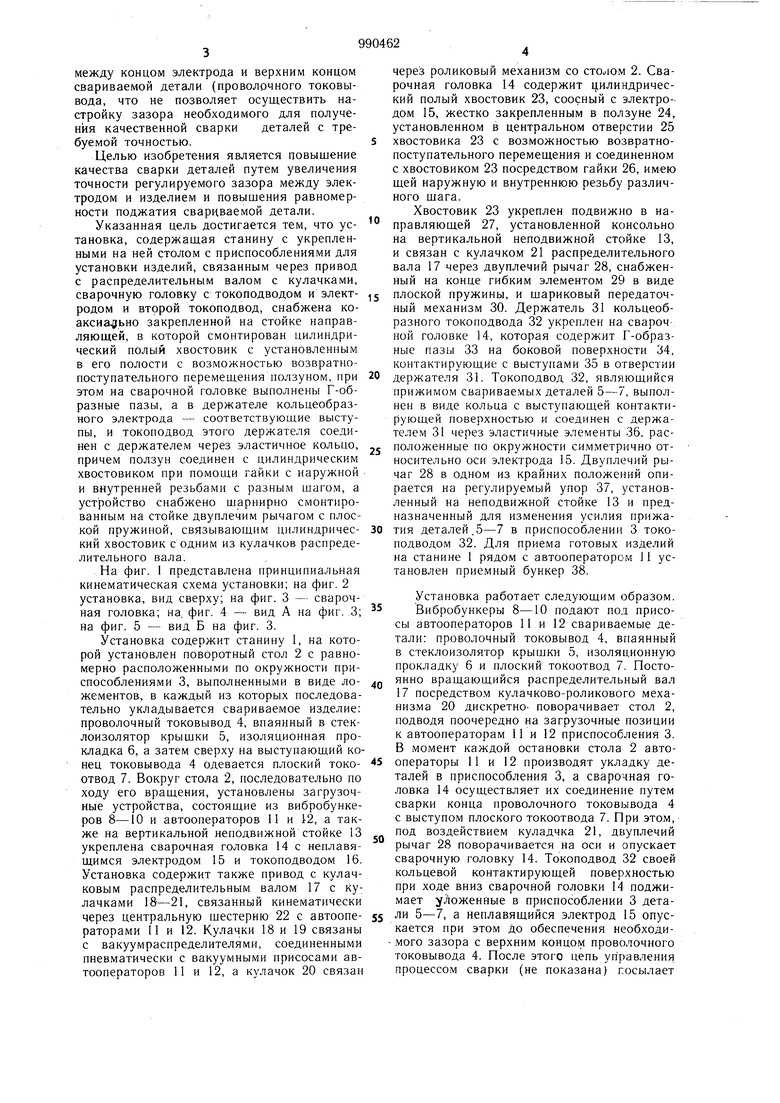

20 изменению при этом взаимного положения их свариваемых участков. Недостатком известной установки, снижающим качество сварки, является также отсутствие в сварочной головке механизма тонкой регулировки зазора между концом электрода и верхним концом свариваемой детали (проволочного токовывода, что не позволяет осуществить настройку зазора необходимого для получения качественной сварки деталей с требуемой точностью. Целью изобретения является повышение качества сварки деталей путем увеличения точности регулируемого зазора между электродом и изделием и повышения равномерности поджатия свариваемой детали. Указанная цель достигается тем, что установка, содержащая станину с укрепленными на ней столом с приспособлениями для установки изделий, связанным через привод с распределительным валом с кулачками, сварочную головку с токоподводом и электродом и второй токоподвод, снабжена коаксиа ьно закрепленной на стойке направляющей, в которой смонтирован цилиндрический полый хвостовик с установленным в его полости с возможностью возвратнопоступательного перемещения ползуном, при этом на сварочной головке выполнены Г-образные пазы, а в держателе кольцеобразного электрода - соответствующие выступы, и токоподвод этого держателя соединен с держателем через эластичное кольцо, причем ползун соединен с цилиндрическим хвостовиком при помощи гайки с наружной и внутренней резьбами с разным шагом, а устройство снабжено шарнирно смонтированным на стойке двуплечим рычагом с плоской пружиной, связывающим цилиндрический хвостовик с одним из кулачков распределительного вала. На фиг. 1 представлена принципиальная кинематическая схема установки; на фиг. 2 установка, вид сверху; на фиг. 3 - сварочная головка; на. фиг. 4 - вид А на фиг. 3; на фиг. 5 - вид Б на фиг. 3. Установка содержит станину 1, на которой установлен поворотный стол 2 с равномерно расположенными по окружности приспособлениями 3, выполненными в виде ложементов, в каждый из которых последовательно укладывается свариваемое изделие: проволочный токовывод 4, впаянный в стеклоизолятор крыщки 5, изоляционная прокладка 6, а затем сверху на выступающий конец токовывода 4 одевается плоский токоотвод 7. Вокруг стола 2, последовательно по ходу его вращения, установлены загрузочные устройства, состоящие из вибробункеров 8-10 и автооператорОБ 11 и 12, а также на вертикальной неподвижной стойке 13 укреплена сварочная головка 14 с неплавящимся электродом 15 и токоподводом 16. Установка содержит также привод с кулачковым распределительным валом 17 с кулачками 18-21, связанный кинематически через центральную шестерню 22 с автооператорами П и 12. Кулачки 18 и 19 связаны с вакуумраспределителями, соединенными пневматически с вакуумными присосами автооператоров 11 и 12, а кулачок 20 связан через роликовый механизм со столом 2. Сварочная головка 14 содержит цилиндрический полый хвостовик 23, соосный с электродом 15, жестко закрепленным в ползуне 24, установленном в центральном отверстии 25 хвостовика 23 с возможностью возвратнопоступательного перемещения и соединенном с хвостовиком 23 посредством гайки 26, имею щей наружную и внутреннюю резьбу различного шага. Хвостовик 23 укреплен подвижно в направляющей 27, установленной консольно на вертикальной неподвижной стойке 13, и связан с кулачком 21 распределительного вала 17 через двуплечий рычаг 28, снабженный на конце гибким элементом 29 в виде плоской пружины, и шариковый передаточный механизм 30. Держатель 31 кольцеобразного токоподвода 32 укреплен на сварочной головке 14, которая содержит Г-образные пазы 33 на боковой поверхности 34, контактирующие с выступами 35 в отверстии держателя 31. Токоподвод 32, являющийся прижимо.м свариваемых деталей 5-7, выполнен в виде кольца с выступающей контактирующей поверхностью и соединен с держателем 31 через эластичные элементы 36, расположенные по окружности симметрично относительно оси электрода 15. Двуплечий рычаг 28 в одном из крайних положений опирается на регулируемый упор 37, установленный на неподвижной стойке 13 и предназначенный для изменения усилия прижатия деталей.5-7 в приспособлении 3 токоподводом 32. Для приема готовых изделий на станине 1 рядом с автооператором И установлен прие.мпый бункер 38. Установка работает следующим образом. Вибробункеры 8-10 подают под присосы автооператоров 11 и 12 свариваемые детали: проволочный токовывод 4, впаянный в стеклоизолятор крышки 5, изоляционную прокладку 6 и плоский токоотвод 7. Постоянно вращающийся распределительный вал 17 посредством кулачково-роликового механизма 20 дискретно, поворачивает стол 2, подводя поочередно на загрузочные позиции к автооператорам 11 и 12 приспособления 3. В момент каждой остановки стола 2 автооператоры 11 и 12 производят укладку деталей в приспособления 3, а сварочная головка 14 осуществляет их соединение путем сварки конца проволочного токовывода 4 с выступом плоского токоотвода 7. При этом, под воздействием куладчка 21, двуплечий рычаг 28 поворачивается на оси и опускает сварочную головку 14. Токоподвод 32 своей кольцевой контактирующей поверхностью при ходе вниз сварочной головки 14 поджимает уложенные в приспособлении 3 детали 5-7, а Неплавящийся электрод 15 опускается при этом До обеспечения необходимого зазора с верхним концом проволочного токовывода 4. После этого цепь управления процессом сварки (не показана) посылает

в зону сварки порцию инертного-газа и импульс сварочного тока. Дуга оплавляет концевую часть проволочного токовывода 4 и прилегающие к ней кромки отверстия на выступающей части плоского токоотвода 7, осуществляя тем самым их приварку. При дальнейшем повороте кулачка 21 сварочная головка 14, поднимаясь вверх, занимает исходное положение.

На позиции выгрузки автооператор 11 производит выемку готового изделия из приспособления 3 и перенос его в приемный бункер 38, после чего свободное от деталей приспособление 3 при повороте стола 2 вновь подается под загрузку. Таким образом, все перечисленные операции повторяются при каждой остановке стола, обеспечивая тем самым непрерывность технологического процесса.

Изобретение обеспечивает повышение качества сварки деталей, за счет осуществления равномерного по всей окружности вокруг зоны сварки прижатия плоских свариваемых деталей 5-7 к базовой поверхности приспособления 3, независимо от различных погрешностей, возникающих при работе установки и влияющих на взаимное расположение свариваемых деталей и контактирующей поверхности токоподвода 32, а также за счет возможности фиксации держателя 31 с токоподводом 32 в приподнятом положении, что необходимо для открь1тия концевой части электрода 15 и облегчения доступа к последнему, обеспечивая тем самым оптимальную настройку зазора между концом электрода 15 и верхним концом проволочного токовывода 4. Регулировка зазора происходит путем вращения гайки 26. При этом обеспечивается малое осевое перемещение ползуна 24, равное, при одном обороте гайки 26, величине разности шагов ее резьб.

Конструкция предложенной установки, форма и кинематическая связь ее деталей обеспечивает значительное повышение качества сварки изделия по сравнению с известной и тем самым снижает выпуск с установки бракованной прод.укции на 80%.

Формула изобретения

Установка для дуговой конденсаторной сварки оплавлением по авт. св. № 837692, отличающаяся тем, что, с целью повышения качества сварки деталей путем увеличений точности регулируемого зазора между электродом и изделием и повышения равномерности поджатия свариваемых деталей, она снабжена консольно закрепленной на стойке направляюшей, в которой смонтирован цилиндрический полый.хвостовик с установленным в его полости с возможностью возвратно поступательного перемещения ползуном при этом на сварочной головке выполнены Г-образные пазы, а в держателе кольцеобразного электрода - соответствующие выступы, и токоподвод этого держателя соединен с держателем через эластичное кольцо,

причем ползун соединен с цилиндрическим хвостовиком при помощи гайки с наружной и внутренней резьбами с разным шагом, а устройство снабжено шарнирно смонтированным на стойке двуплечим рычагом с рлоской пружиной, связывающим цилиндрический

хвостовик с одним из кулачков распределительного вала.

Источники информации, принятые во внимание при экспертизе

S

I. Авторское свидетельство СССР №837692, кл. В 23 К 37/04, 1979 (прототип).

11

8

/

| f RХГПХ

fg

18

Авторы

Даты

1983-01-23—Публикация

1981-08-03—Подача