Известны автоматы для изготовления держателей типа скоб, гвоздей и пластин и приварки их к изделиям электронной оптики, содержащие силовой стол с кулачково-рычажным механизмом.

Предлагаемый автомат позволяет более полно автоматизировать процесс изготовления деталей, увеличить стойкость центрального и боковых электродов, повысить качество приварки и обеспечить плавную регулировку подачи проволоки для изготовления из нее дер;кателей трех типоразмеров. Для этого автомат снабжен сменной плитой с расположенным на ней поворотным центральным электродом, транспортирующим изготовляемое изделие, двумя боковыми электродами и механизмом подачи проволоки. Последний выполнен так, что головка приводного рычага взаимодействует с переставным упором, установленным на ползуне.

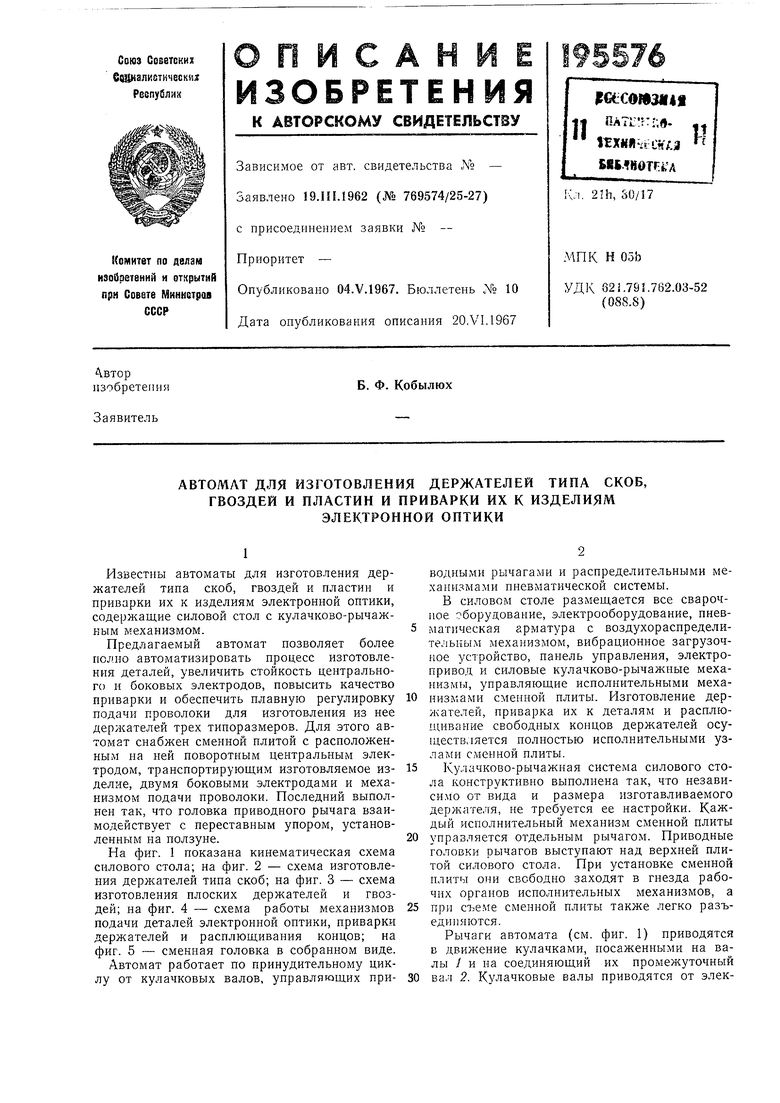

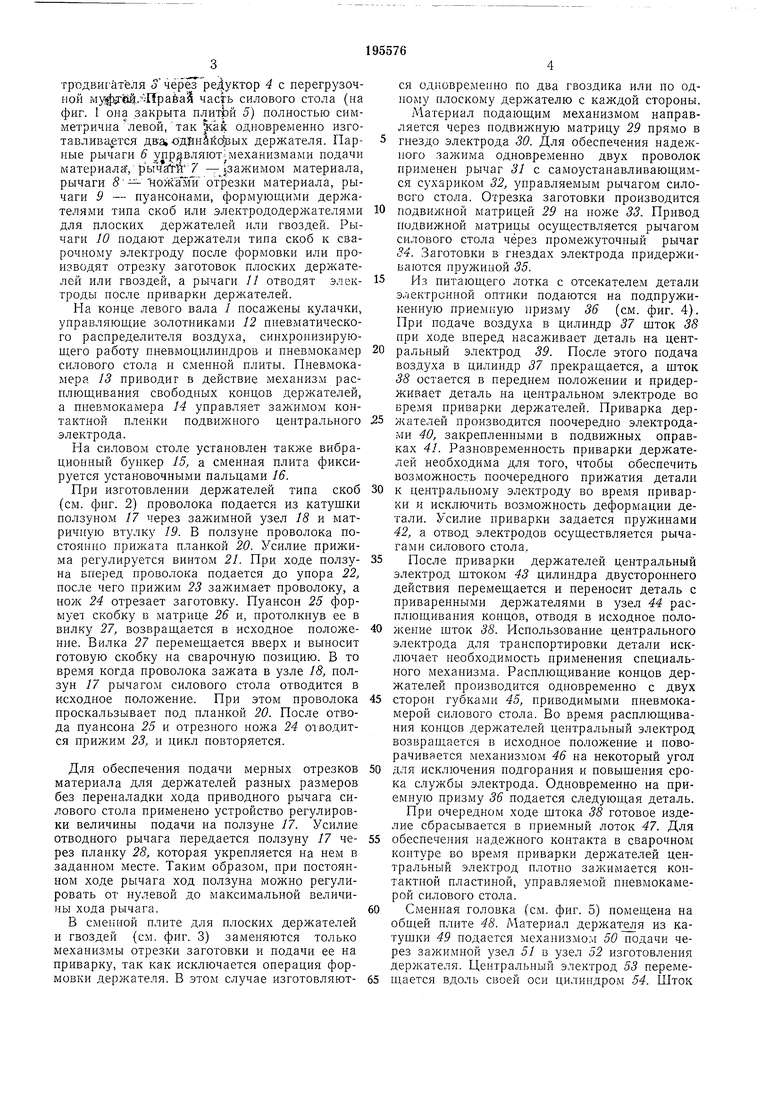

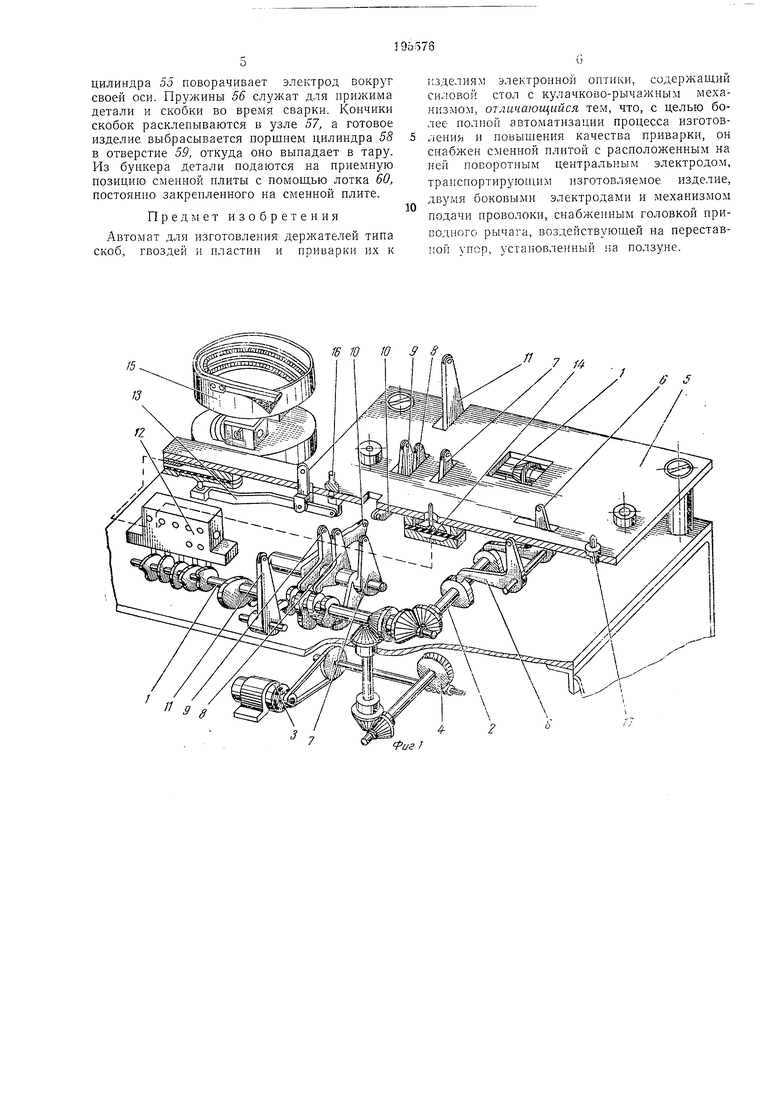

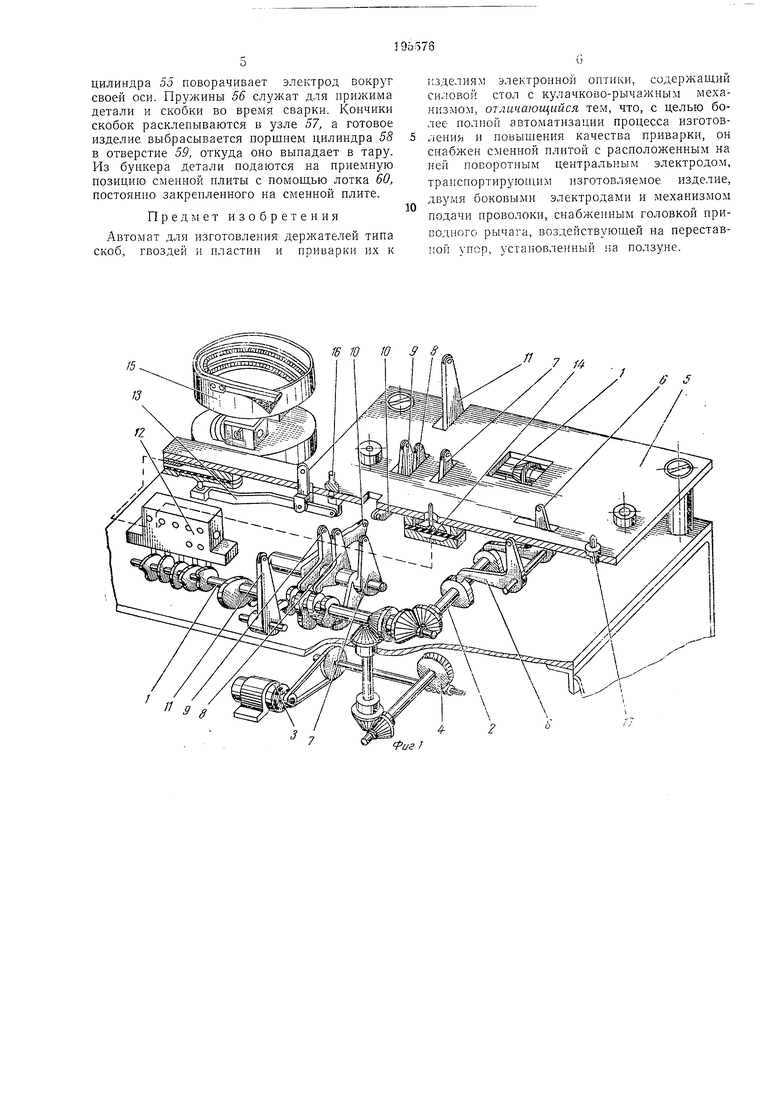

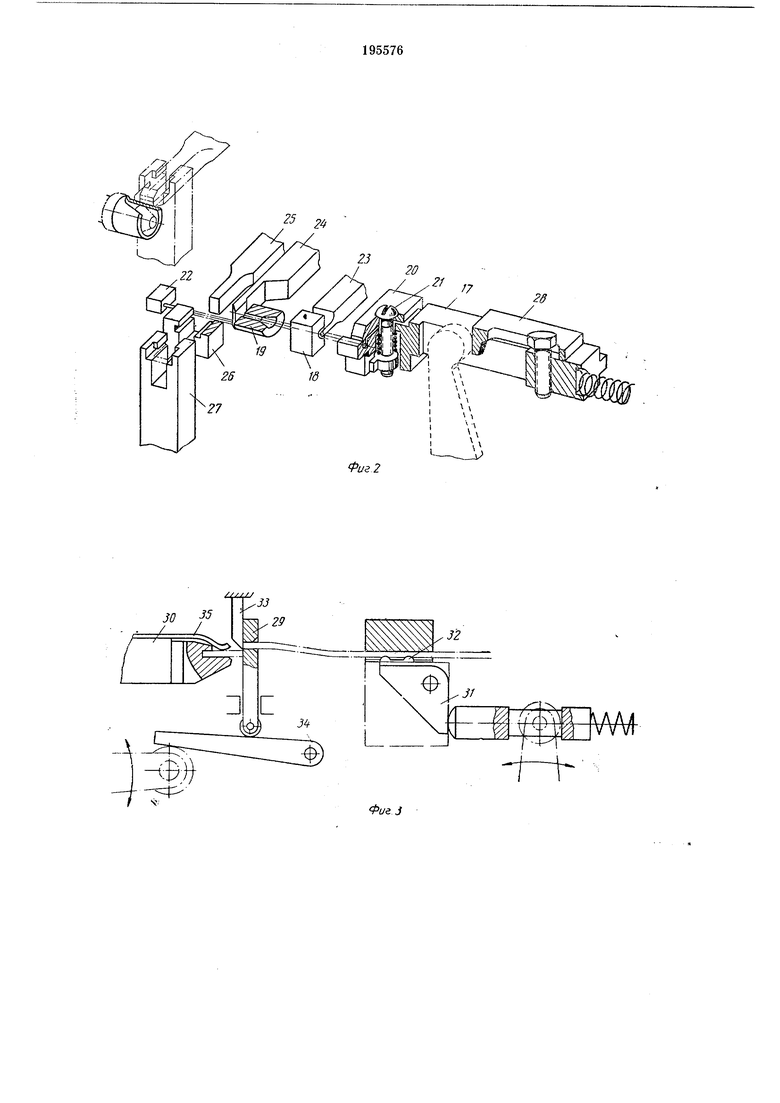

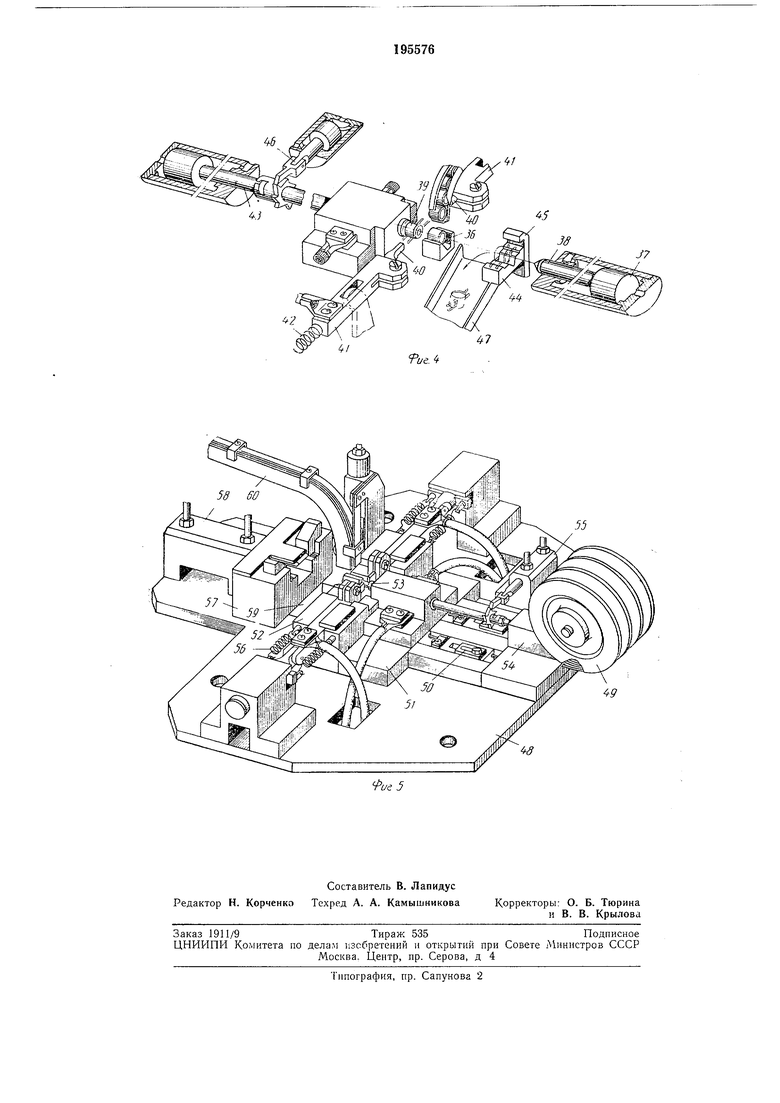

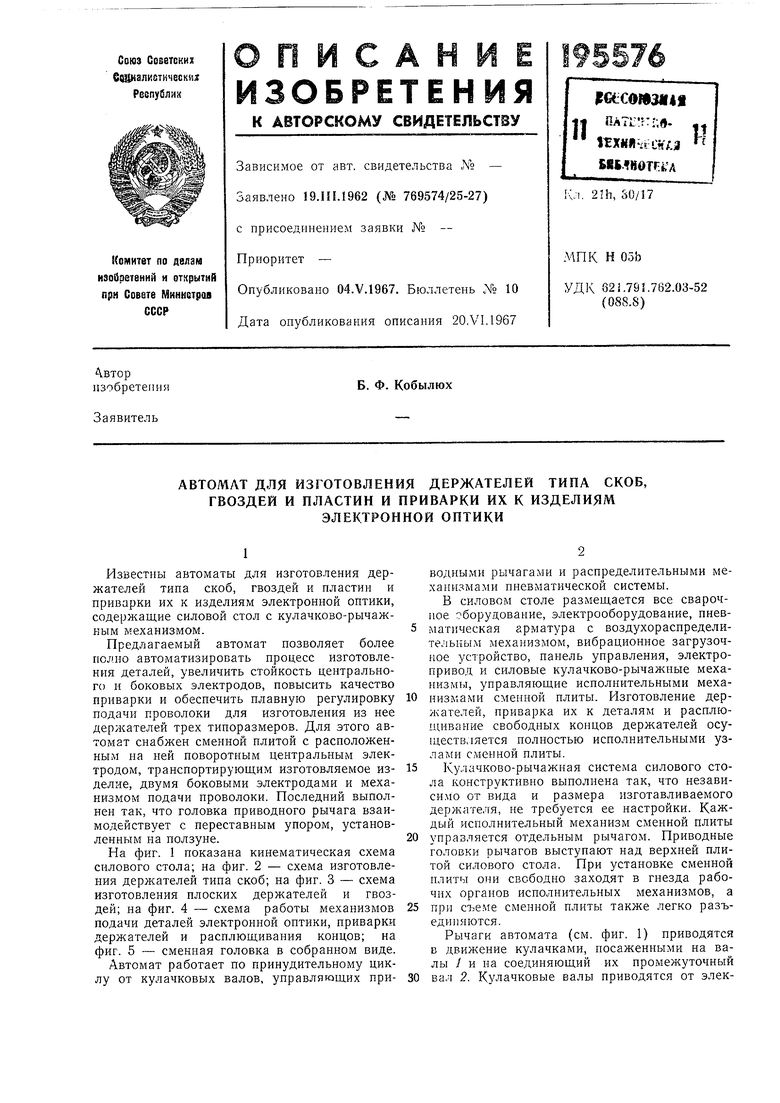

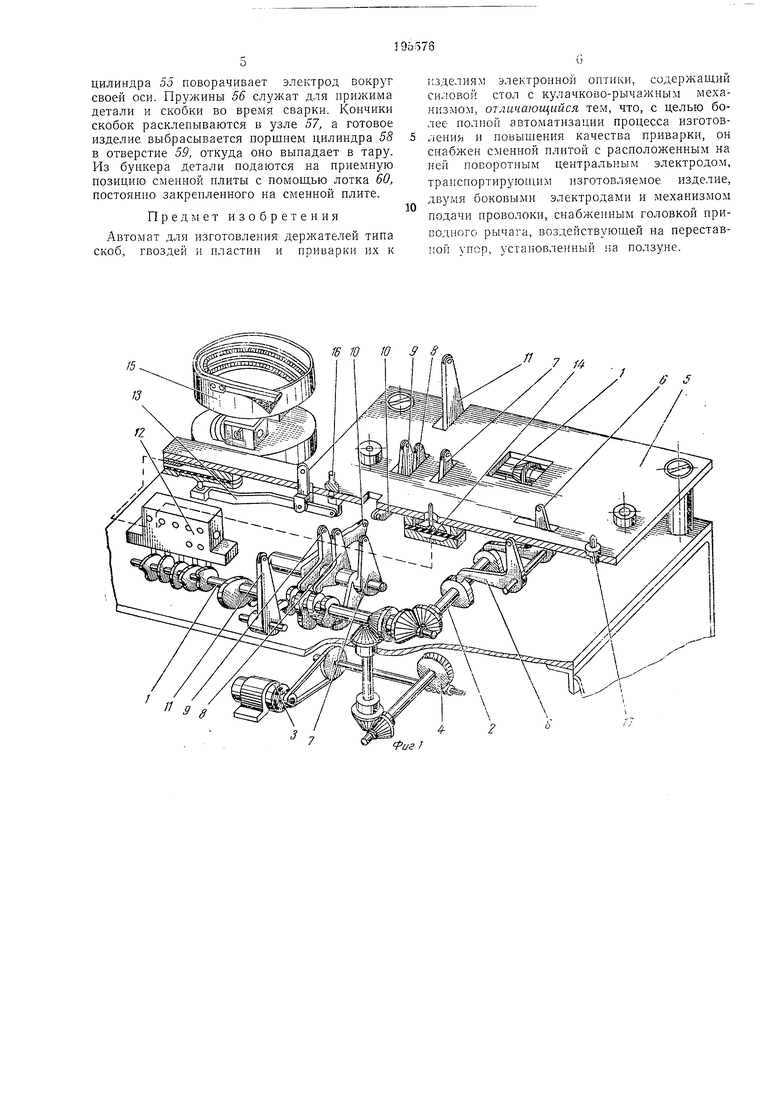

На фиг. 1 показана кинематическая схема силового стола; на фиг. 2 - схема изготовления держателей типа скоб; на фиг. 3 - схема изготовления плоских держателей и гвоздей; на фиг. 4 - схема работы механизмов подачи деталей электронной оптики, приварки держателей и расплющивания концов; на фиг. 5 - сменная головка в собранном виде.

водными рычагами и распределительными механизмами пневматической системы.

В силовом столе размещается все сварочное оборудование, электрооборудование, пневматическая арматура с воздухораспределительным механизмом, вибрационное загрузочное устройство, панель управления, электроПРИВО.Ц, и силовые кулачково-рычажные механизмы, управляющие исполнительными механизмами сменной плиты. Изготовление держателей, приварка их к деталям и расплющивание свободных концов держателей осуществляется полностью исполнительными узлами сменной плиты.

Кулачково-рычажная система силового стола конструктивно выполнена так, что независи.мо от вида и размера изготавливаемого держателя, не требуется ее настройки. Каждый исполнительный механизм сменной плиты

управляется отдельным рычагом. Приводные головки рычагов выступают над верхней плитой силового стола. При установке сменной плиты они свободно заходят в гнезда рабочих органов исполнительных механизмов, а

при съеме сменной плиты также легко разъединяются.

Рычаги автомата (см. фиг. 1) приводятся в движение кулачками, посаженными на валы 1 и на соединяющий их промежуточный

тр двигателя 5 через реДуктор 4 с перегрузочной ,ЛПра6а часгь силового стола (на фиг. 1 она закрыта плитЬй 5) полностью симметрична левой, так одновременно изготавливается два, одВиМфых держателя. Парные рычаги 6 управляют механизмами подачи материала-, рьГчаГгЙТ - зажимом материала, рычаги S ножами отрезки материала, рычаги 9 - пуансонами, формуюш,ими держателями типа скоб или электрододержателями для плоских держателей или гвоздей. Рычаги 10 подают держатели типа скоб к сварочному электроду после формовки или производят отрезку заготовок плоских держателей пли гвоздей, а рычаги // отводят электроды после приварки держателей.

На конце левого вала / посажены кулачки, управляющие золотниками 12 пневматического распределителя воздуха, синхронизирующего работу пневмоцплиндров и пневмокамер силового стола и сменной плиты. Ппевмокамера 13 приводит в действие механизм расплющивания свободных концов держателей, а ппевмокамера 14 управляет зажимом контактной пленки подвижного центрального электрода.

На силовом столе установлен также вибрационный бункер 15, а сменная плита фиксируется установочными пальцами 16.

При изготовлении держателей типа скоб (см. фиг. 2) проволока подается из катушки ползуном 17 через зажимной узел 18 и матричную втулку 19. В ползуне проволока постоянно прижата планкой 20. Усилие прижима регулируется винтом 21. При ходе ползуна вперед проволока подается до упора 22, после чего прижим 23 зажимает проволоку, а нож 24 отрезает заготовку. Пуансон 25 формует скобку в матрице 26 и, протолкнув ее в вилку 27, возвращается в исходное положение. Вйлка 27 перемещается вверх и выносит готовую скобку на сварочную позицию. В то время когда проволока зажата в узле 18, ползун 17 рычагом силового стола отводится в исходное положение. При этом проволока проскальзывает под планкой 20. После отвода пуансона 25 и отрезного ножа 24 отводится прижим 23, и цикл повторяется.

Для обеспечения подачи мерных отрезков материала для держателей разных размеров без переналадки хода приводного рычага силового стола применено устройство регулировки величины подачи на ползуне 17. Усилие отводного рычага передается ползуну 17 через плапку 28, которая укрепляется па нем в заданном месте. Таким образом, при постоянном ходе рычага ход ползуна можно регулировать от нулевой до максимальной величины хода рычага.

В сменной плите для плоских держателей и гвоздей (см. фпг. 3) заменяются только механизмы отрезки заготовки и подачи ее на приварку, так как исключается операция формовки держателя. В этом случае изготовляются одновременно по два гвоздика или по одному плоскому держателю с каждой стороны. Материал подающим механизмом направляется через подвижную матрицу 29 прямо в гнездо электрода 30. Для обеспечения надежного зажима одновременно двух проволок применен рычаг 31 с самоустапавливающимся сухариком 32, управляемым рычагом силового стола. Отрезка заготовки производится

подвилсной матрицей 29 на ноже 33. Привод подвижной матрии;ы осуществляется рычагом силового стола через промежуточный рычаг 34. Заготовки в гнездах электрода придерживаются пружиной 35.

Из питающего лотка с отсекателем детали электронной оптики подаются на подпружиненную приемную призму 36 (см. фиг. 4). При подаче воздуха в цилиндр 37 шток 38 при ходе вперед насаживает деталь па центральпый электрод 39. После этого подача воздуха в цилиндр 37 прекращается, а шток 38 остается в переднем ноложепии и придерживает деталь па цептральном электроде во время приварки держателей. Приварка держателей производится поочередно электрода.ми 40, закрепленными в подвижных оправках 41. Разновременность приварки держателей необходима для того, чтобы обеспечить возможность поочередного прижатия детали

к центральному электроду во время приварки и исключить возможность деформации детали. Усилие приварки задается пружинами 42, а отвод электродов осуществляется рычагами силового стола,

После приварки держателей центральный электрод штоком 43 цилиндра двустороннего действия перемещается и переносит деталь с приваренными держателями в узел 44 расплющивания концов, отводя в исходное положенпе шток 38. Использование центрального электрода для транспортировки детали исключает пеобходимость применения специального механизма. Расплющивание концов держателей производится одновременно с двух

сторон губками 45, приводимыми пневмокамерой силового стола. Во время расплющивания концов держателей центральный электрод возвращается в исходное положение и новорачивается механизмом 46 на некоторый угол

для исключения подгорания и повыщепия срока службы электрода. Одповременно на приемную призму 36 подается следующая деталь. При очередном ходе штока 38 готовое изделие сбрасывается в приемный лоток 47. Для

обеспечения надежпого контакта в сварочном контуре во время приварки держателей центральный электрод плотпо зажимается коптактпой пластиной, управляемой пневмокамерой силового стола.

Смепная головка (см. фиг. 5) помещена на обп;ей плите 48. Материал держатся из катущки 49 подается мехапизмом 50 подачи через зажимпой узел 51 в узел 52 изготовлеппя держателя. Пентральный электрод 55 перемецилиндра 55 поворачивает электрод вокруг своей оси. Пружины 56 служат для прижима детали и скобки во время сварки. Коичики скобок расклепываются в узле 57, а готовое изделие выбрасывается поршием цилиндра 58 в отверстие 59, откуда оно выпадает в тару. Из бункера детали подаются на приемную позицию сменной плиты с помощью лотка 60, постоянно закрепленного на сменной плите.

Предмет изобретения

Автомат для изготовления держателей типа скоб, гвоздей и пластин и приварки их к

изделиям электронной оптики, содержащий силовой стол с кулачково-рычажным механизмом, отличающийся тем, что, с целью более полной автоматизации процесса изготовления и повышения качества приварки, он снабжен сменной плитой с расположенным на ней поворотным центральным электродом,

транспортируюнхим изготовляемое изделие, двумя боковыми электродами и механизмом подачи проволоки, снабженным головкой приводного рычага, воздействуютцей на переставной упор, установленный ползуне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат карусельного типа для монтажа ножек люминесцентных ламп | 1959 |

|

SU123623A2 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТОВ | 1970 |

|

SU263776A1 |

| Автомат для контактной приварки шипов | 1979 |

|

SU856713A1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| Одноударный автомат для высадки гвоздей | 1982 |

|

SU1050793A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1960 |

|

SU134297A1 |

32

Jf

Фие J

Даты

1967-01-01—Публикация