(54) УСТРОЙСТЮ ДЛЯ ЭЛЕКТРОИСКРОВОГО ВЫРЕЗАНИЯ ЩЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОИСКРОВОГО ВЫРЕЗАНИЯОТВЕРСТИЙ | 1971 |

|

SU430980A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Способ ликвидации короткого замыкания электродов при электроэрозионной обработке и устройство для его осуществления | 1980 |

|

SU884930A1 |

| Система числового программногоупРАВлЕНия элЕКТРОэРОзиОННыМ CTAHKOM | 1979 |

|

SU798723A1 |

| Способ электрообработки биметаллов | 1986 |

|

SU1355391A1 |

| Устройство для электроэрозионной обработки | 1977 |

|

SU751555A1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Станок для электроэрозионной обработки деталей непрофилированным электродомпроволокой | 1963 |

|

SU208850A1 |

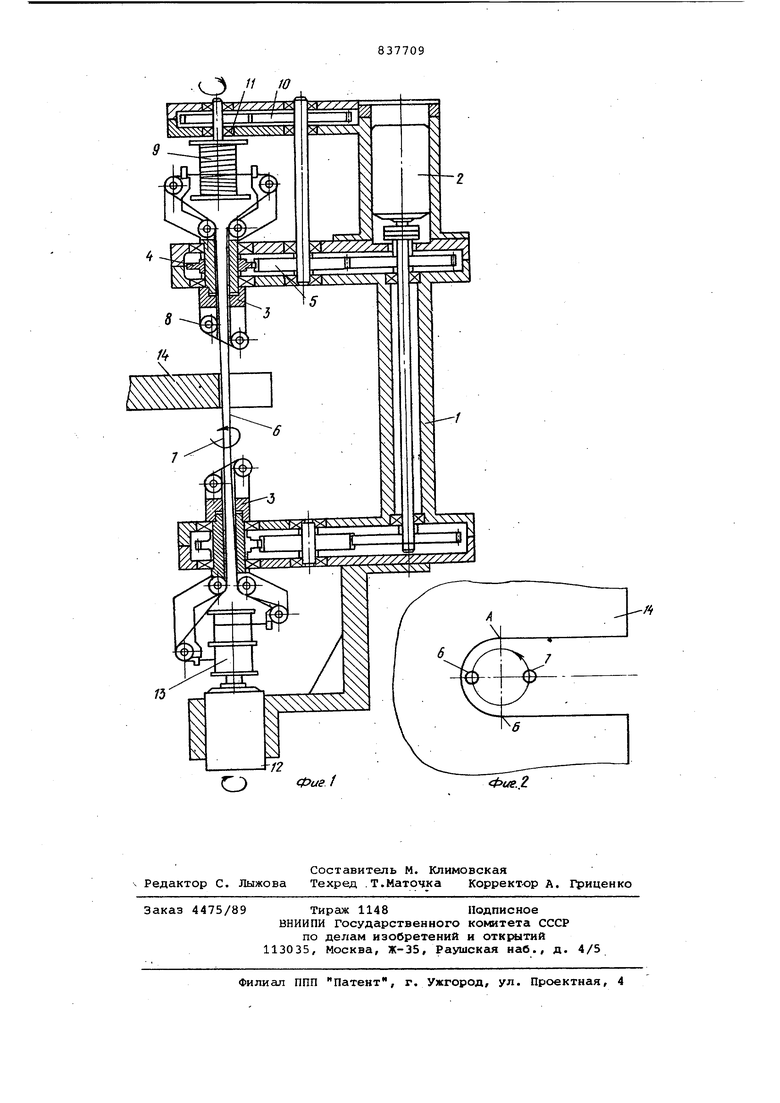

Изобретение относится к электроэрозионной обработке, использующей метод вырезания непрофилированным электродом-проволокой при изготовлении различных деталей, имекщих узкие щели. Известно устройство к электроэрозионному станку для обработки отверстий, в котором направляющие элементы для электрода-проволоки закреплены на приводимых в синхронное вращение соосно установленных шпинделях. Электрод-проволока перематывается с подающей катушки на приемную, щ шпиндели расположены по обе стороны обрабатываемой детали, устанавливаемой на координатном столе. Направляющие элементы имеют возможность установочного перемещения относитель но оси вращения шпинделя. В случае . установки,направляющих элементов с одинаковым сдвигом по отношению к оси вращения в одну сторону при одновременном вращении направляющих и протягивании проволоки-электрода с помощью известных механизмов в детат ли образуется щель с цилиндрическими образующими, причем величина щели ра на двум радиусам (эксцентриситетам) плюс диаметр электрода-проволоки и межэлектродный зазор 1. Однако при вращении шпинделя электрод-проволока находится в контакте с обрабатываемой деталью на протяжении 180 угла вращения, а остальные 180 ° от полного оборота электрод-проволока .пробегает-по уже образовавшейся щели, т. е. вхолостую. При этом теряется контакт электродапроволоки с деталью, что пагубно сказывается на работе системы слежения за межэлектродным промежутком, а также резко снижается производительность процесса. ЕсЛк же осуществляют вырезание без сдвига направляющих элементов, то затрудняется процесс удгиления продуктовэрозии. Цель изобретения - улучшение условий удаления продуктов эрозии из зоны обработки, а следовательно, увеличение производительности процесса. Поставленная цель достигается тем, что во вращение приводятся одновременно два элeктpoдa-ПpoвOJloки, скользящие по двум napciM опорных поверхностей направляющих элементов, закрепленные на приводимых в синхронное вращейие соосно установленных шпинделях, и сматываекые с двух подающих катушек, установленных на оси электродвигател механизма .натяжения, совпадакадей с осью вращения шпинделей, и наматываемые на одну приёмную катушку механи ма перемотки, вращающуюся также на оси вращения шпинделей. На фиг. 1 схематичерки изображено JCTpoScTBO для электроискрового вырезания, общий вид в разрезе; на фиг. 2 - схема взаимодействия электродо и детали. Устройство для электроискровой пр рези щелей включает корпус 1, в кото ром размещен электродвигатель 2, пр водящий во вращение шпиндели 3 с помощью зубчатых передач 4 и 5. Элек троды 6 и 7 скользят по опорным поверхностям направлякщих элементов 8. На корпусе 1 установлена приемная катушка 9 г}еремотки проволоки так, чтобы ее ось вращения совпадала с осью вращения шпинделей 3. Вращение катушки 9 осуществляется от электродвигателя 2 с помощью шестерен 5, 10 и 11. С противоположной стороны корпуса 1 размещен электродвигатель 12 натяжения и две подающих катушки 13. Катушки- 13 и электродвигатель 12 установлены соосно со шпинделями 3 и катушкой 9. Обрабатываемая деталь 14 установлена на координатном столе , (не показан), который управляется, например, от пульта цифрового программного управления. При включении двигателя 2 приводятся во вращение шпиндели 3 с направляющими элементами 8 и катушка 9. Так как шестерни 10 и 11 отличны от шестеоен 4 и 5, то катушка 9 вращается с большей скоростью, чем шпин дели 3. Электроды-проволоки 6 и 7 пр ходят по опорным поверхностям направляющих элементов 8 от катушек 13 к катушке 9 и за счет разности скоростей шпинделей 3 и катушки 9 проис ходит намотка электродов-проволоки на катушку 9. Двигатель 12 включен в тормозном режиме. Этим создается натяжение электродов-проволок. Таким образом, два электрода-проволоки перематываются и вращаются вокруг общей оси. При подаче рабочего напряжения на электроды 6 и 7 и движении заготовки происходит прорезка щели (фиг. 2), причем, когда один электрод-проволока находится во взаимодействии с электродом-деталью, другой электродпроволока находится в зоне уже выбранного материала (металла). В момент, когда первый электрод-проволока выходит ИЗ взаимодействия с электродом-деталью, второй входит, и, таким образом, получается постоянное взаимодействие электродов, что увеличивает производительность при прорезке щелей и улучшает условия эвакуации продуктов эрозии. Величина прорезаемого паза зависит от расстояния междду электродами 6 и 7 И регулируется направляющими элементами 8. Изобретение, может быть применено при прозерке щелей, например, втонкостенных деталях штырей штепсельных разъемов, где требуется получить щель размером, например, 0,6 мм. Для ее получения обычным способом потребовалась бы проволока диаметром приблизительно 0,5 мм, что затруднило бы работу перематывающих механизмов из-за .излишней жесткости проволоки или прорезки тонкой проволокой по схеме туда- вбок-обратно, что увеличивает время. Формула изобретения Устройство для электроискрового вырезания щелей электродом-проволокой, перематываемым с подающей катушки на приемную и скользящим по опорным поверхностям направляющих элементов, закрепленных на приводимых в синхронное вращение шпинделях, расположенных по обе стороны обрабатываемой детали, устанавливаемой на координатном столе, отличающ е ее я тем, что, с целью повышения производительности и улучшения эвакуации продуктов эрозии, в него введены дополнительные электрод-проволока, подагацая катушка и направляющие элементь, причем основной и дополнительный направляющие элементы на каждом шпинделе расположены симметрично по обе стороны от оси его вращения, а подакядие и приемная катушки размещены на одной оси со шпинделями. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 430980, кл. В 23 Р 1/08, 1971. // w

-/4 Фие.2

Авторы

Даты

1981-06-15—Публикация

1979-09-27—Подача