1

Изобретение относится к механообработке и может быть использовано для i обработки сложных поверхностей, например профилей.пера лопаток.

Известно устройство для шлифования сложных поверхностей, содержащее размещенные на станине инструментальную головку, вилку и стол перемещения заготовки LlJ.

Однако известное устройство не j-j обеспечивает высокой точности обработки сложных профилей, например профиля пера лопаток с косыми участками.

Цель изобретения - повышение точности обработки.,5

Указанная цель достигается тем, что в предлагаемом устройстве для пши- фования криволинейных поверхностей инструментальная головка установлена в вилке с возможностью колебательногом движения посредством введенной в устройство шатунно-реечной передачи от стола станка, а вилка снабжена приводом поворота вокруг своей оси, выполненным в виде реечной передачи с гидроцилиндром.

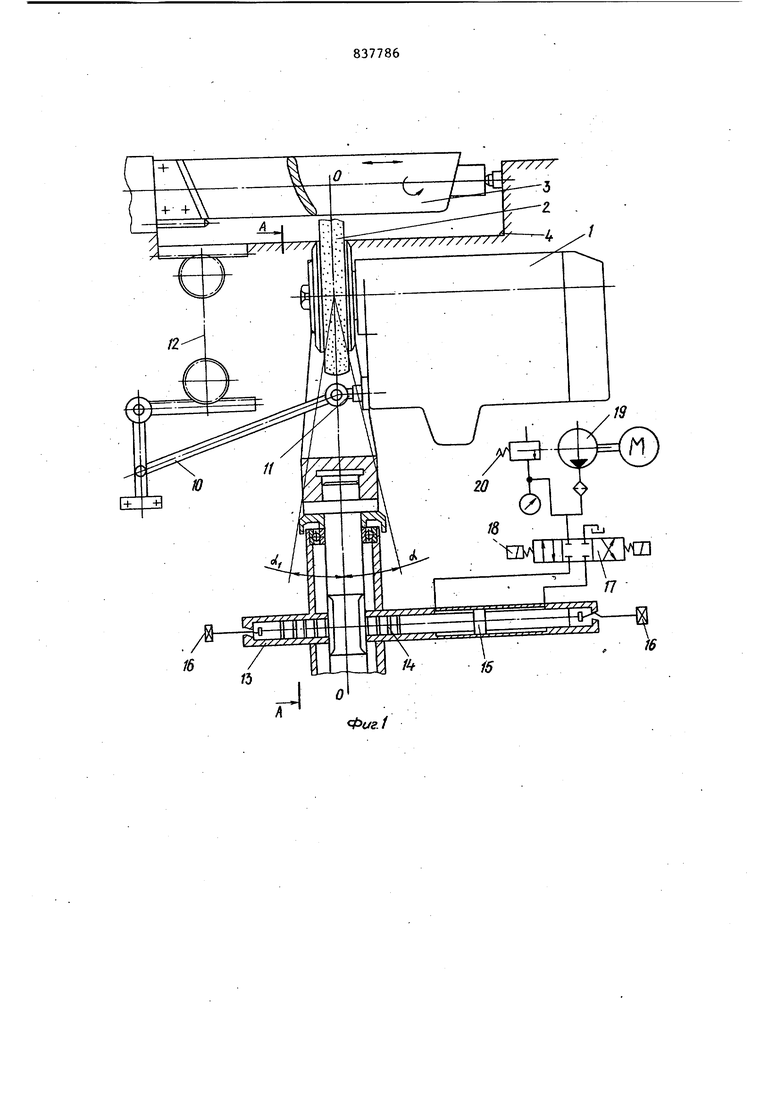

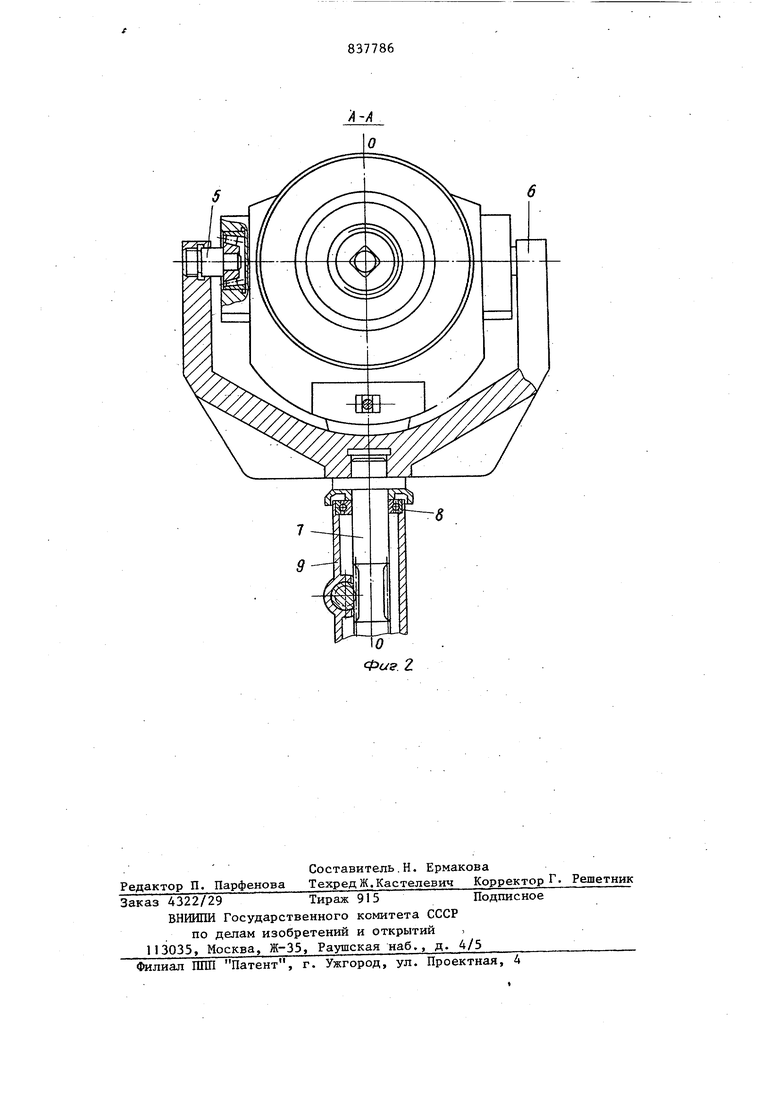

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для шлифования криволинейных поверхностей установлено на станине станка. Оно состоит из инструментальной головки 1 с шлифовальным кругом 2, обрабатываемой детали 3, закрепленной на столе 4 станка.

Инструментальная головка 1 установлена на шарнирах 5, закрепленных в вилке 6. Механизм 7 крепления головки 1 размещен на подшипниках 8 в корпусе 9 и снабжен двумя приводами для разворота инструментальной головки I в двух взаимно перпендикулярных плоскостях, проходящих через центр шлифовального круга 2. Один из этих приводов обеспечивает разворот шлифовального круга 2 на углы oi и 0 . Он выполнен в виде шатунно-реечного устройства 10, в котором щатун 11 жестко прикреплен к инструментальной головке 1 и связан через реечную передачу I2 со столом 4 станка.

Второй привод обеспечивает поворот вилки 6 вокруг оси 0-0. Он состоит из реечной передачи 13, в которой рей- . ка 14 жестко связана с поршнем гиДроцилиндра 15, снабженного регулируемыми упорами 16, управляемого электрогидравлическим золотником I7 с электромагнитами 18.

Давление масла от насоса 19 регулируется предохранительным клапаном 20.

Устройство работает следующим обр.азом.

При подходе детали 3 к шлифовальному кругу 2 последний начинает вращаться и начинается цикл обработки. При дальнейшем движении обрабатываемой детали 3 шлифовальный круг 2 достигает косых участков и подается кома«да на соответствующий электромагнит 18 электрогидравлического золотника 17, который перераспределяет масло в ту или иную полость гидроцнлиндра 15. Шлифовальная головка 1 начинает поворачиваться от рейки 1А параллельно образующим косого участка обрабатываемой детали 3. Ход рейки 4 ограничивается регулируемыми .упорами 16, нас-цраиваемыми по косым участкам обрабатываемой детали 3. Таким образом, происходит полная обработка профиля детали 3 как на косых, так и на прямых участках. При обработке на прямых участках инструментальная головка 1 становится в среднее положение, так как электрогидравлический золотник 17 занимает среднее положение. При возвратно-поступательном движении стола 4 и укрепленной на нем детали 3, инструмента,льная головка 1 покачивается на углы ot и Об от реечной передачи 12, связанной через шатун 11 со столом 4.

Таким образом, шлифовальный круг работает всем своим профилем, что ведет к равномерному износу всего профиля шлифовального круга и полному его использованию. Кроме того, повышается качество обработки деталей и точность геометрии профиля обрабатываемой детали. Такое выполнение устройства позволяет повысить точность обработки.

.Формула изобретения

Устройство для шлифования криволинейных поверхностей, содержащее размещенные на станине инструментальную головку, вилку и стол перемещения заготовки,- отличающееся тем что, с целью повьшгения точности обработки, инструментальная головка установлена в вилке с возможностью колебательного движения посредством введенной в устройство шатунно-реечной передачи от стола станка, а вилка снабжена приводом поворота вокруг своей оси, выполненным в виде реечной передачи с гидродилиндром.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 276767, кл. В 24 В 19/14, 1969. J

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальный станок | 1980 |

|

SU963822A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Шлифовальный станок | 1979 |

|

SU859120A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2415743C2 |

| Станок для обработки поверхности круглой детали | 1983 |

|

SU1126418A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2012 |

|

RU2492990C1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1973 |

|

SU610664A1 |

Авторы

Даты

1981-06-15—Публикация

1978-01-23—Подача