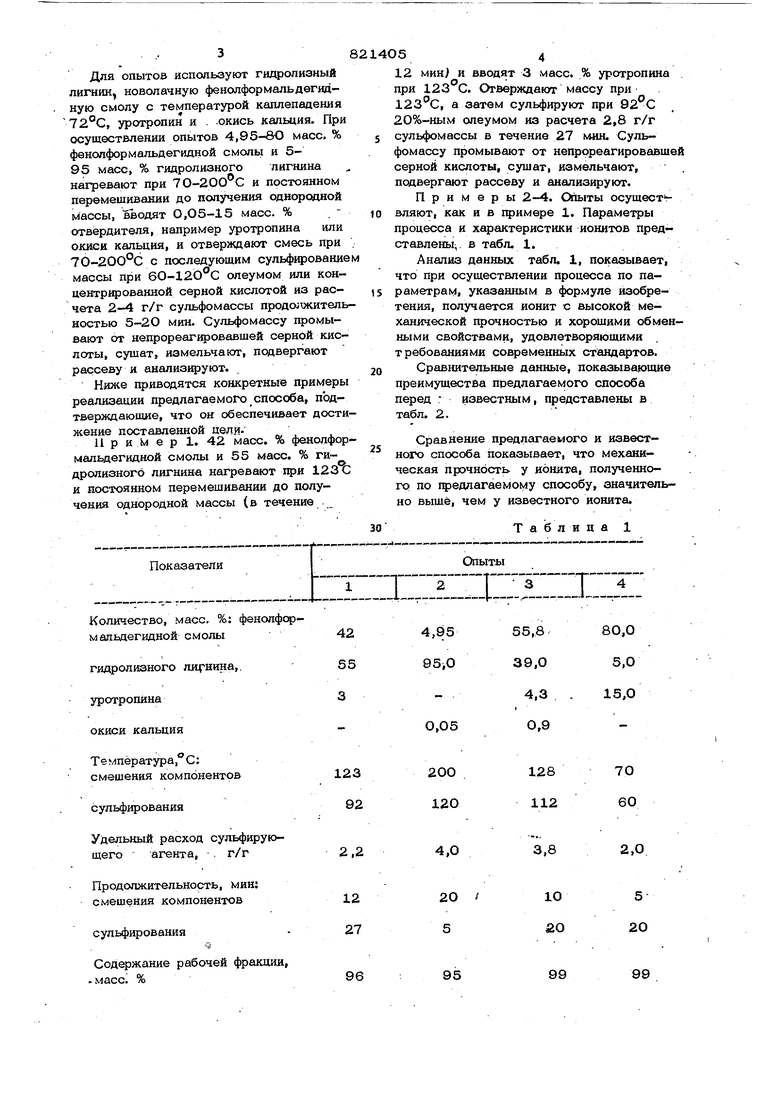

Изобретение относится к синтезу ион обменных материалов и может быть использовано в химическом, нефтехими ческом и гидролизном производствах. Известен способ получения сульфок т онита, заключающийся в сульфировании угольного Vepмoплacтификaтa 2О%-ным олеумом, при ЭО-ИО С, удельном его расходе 2,5-3 г/г термопластификата и продолжительности ЗО-60 мин . К недостаткам этого способа относятся Низкие обменные свойства катионита. Наиболее близок по техническому решению к предлагаемому способ получения . катионита, заключающийся в том, что в 1 масс. ч. угольного термопластификата, нагретого до 26О39О°С, вводят 0,4-0,7 масс. ч. гидролизного лигнина, смесь подвергают термообработке при 70-420 и постоян ном перемешивании в течение 5-70 мин, а затем массу охлаждают до SO-IOOPC и подвергают действию сульфирующего areHxa lJ Существенным недостатком данного способа является относительно низкая механическая прочность катионита. Цель изобретения - увеличение механической прочности катионита. Поставленная цель .достигается тем, что при реализации получения,сульфокатионита путем сульф|фования продукта воздействия лигнина с высокомолекулярным соединениеM,Bi качестве.высокомо лекулярнсиго соединения используют фенолформальдегидную смолу и взаимодействие осуществляют совмещением фенолформалвдегидной смолы и лигнина н их массовом соотношении 4,95-80:5-95 соответственно, при 7Р-22О 3 с последующим введением в реакционную смесь 0,О5-15 масс. % окиси кальция и/или .уротропина., Пример пооперационного описани) способа с указанием режимов проведения его операций. Для опытов используют гидролизный лигнин, новолачную фенолформальдегидную смолу с температурой каплепадения 72°С, уротропин и . .окись кальция. При осуществлении опытов 4,95-вО масс. % фенолформальдегидной смолы и 5- 95 масс, % гидролизного лигнина нагревают при 7О-2ОО С и постоянном перемешивании до получения однородной массы, вводят О,О5-15 масс. %отвёрдителя, например уротропина или окиси кальция, и отверждают смесь при 70 200°С с последующим сульфщэование массы при 6O-12b c олеумом или концентр1фованной серной кислотой из расчета 2-4 г/г сульфомассы продо хжитель ностью 5-2О мин. Сульфомассу промывают от непрореагировавшей серной кислоты, сушат, измельчают, подвергают рассеву и анализируют. Ниже приводятся конкретные примеры реализации предлагаемого способа, подтверждающие, что он обеспечивает дости лсение поставленной дели. Пример 1. 42 масс. % фенолфор мальдегидной смолы и 55 масс. % гидролизного лигнина нагревают при 123 С и постоянном перемешивании до получения однородной массы (в течение

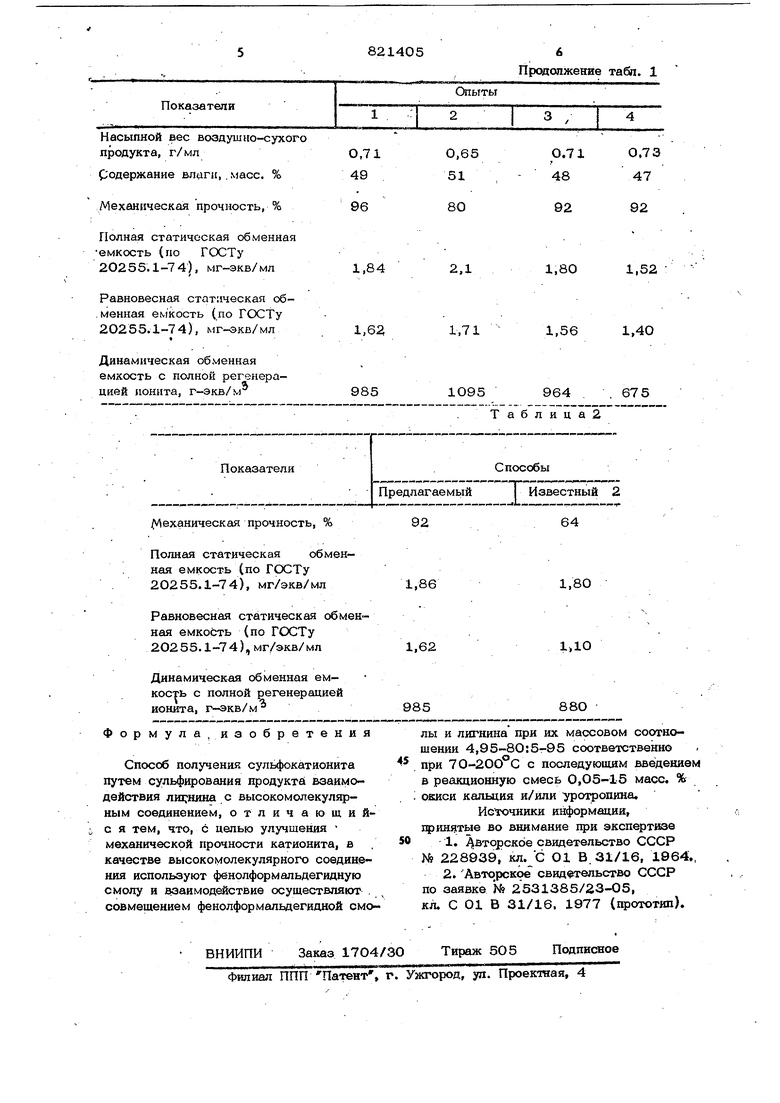

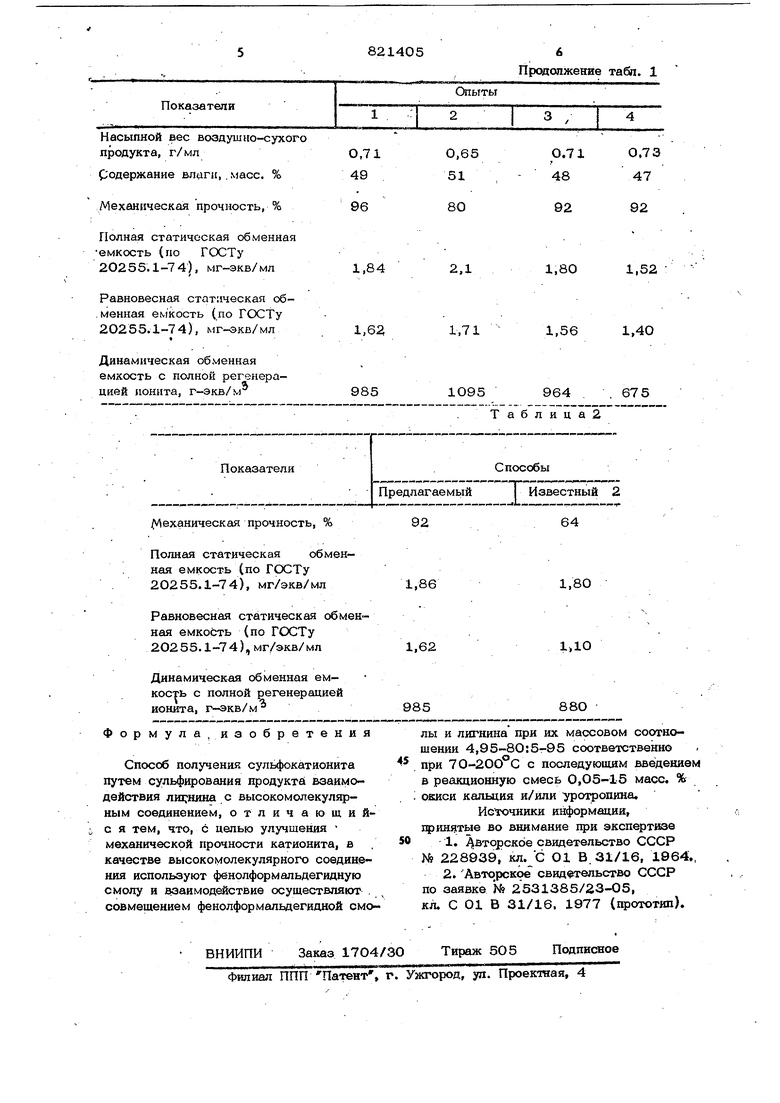

а б л и ц а 1 5 мин) и вводят 3 масс. % уротропина 123°С. Огверждают масСу при 123с, а затем сульфируют при 92 С 20%-ным олеумом из расчета 2,8 г/г сульфомассы в течение 27 мин. Сульфомассу промывают от непрореагировавшей серной кислоты, сушат, измельчают, подвергают рассеву и анализируют. Примеры 2-4. Опыты осушестгвляют, как и в гримере 1. Параметры процесса и характеристики ионитов представлены;, в табл. 1. Анализ данных табл. 1, показывает, что при осуществлении процесса по параметрам, указанным в формуле изобретения, получается ионит с высокой механической прочностью и хорошими обменными свойствами, удовлетворяющими требованиями современных стандартов. Сравнительные данные, показывающие преимущества предлагаемого способа перед : известным, представлены в табл. 2. Сравнение предлагаемого и известного способа показывает, что механическая прочность у ионита, полученного по предлагаемому способу, значительно выше, чем у известного ионита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| Способ получения сульфокатионита | 1977 |

|

SU701938A1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| Способ получения сульфокатионитов | 1976 |

|

SU659579A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1973 |

|

SU400614A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения катионообменных смол | 1953 |

|

SU114196A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛБКТРОНОИОНООБМЕННИКОВ | 1967 |

|

SU199389A1 |

Количество, масс. %: фенолфс м альдегидной смолы

гидролизного лщнина,.

уротропина

окиси кальцияТемпература, С:

смешения компонентов

сульфирования

Удельный расход сульфирующего агента, . г/г

Продолжительность, мин:

смешения компонентов

сульфированияч

Содержание рабочей фракции, -масс. %

70 60

128 112

3,8

2,0

I

10 20

5 20

99

99

Механическая прочность, %

Полная статическая обменная емкость (по ГОСТу 2О255.1-74), мг-экв/мл

Равновесная статическая об. менная емкость (по ГОСТу 2О255.1-74), мг-экв/мл

IДинамическая обменная емкость с полной регенерацией ионнта, г-экв/м

Проаопжекие табл. 1

80

92

92

2Д

1,52

1,8О

1,71 1,561,40

Авторы

Даты

1981-04-15—Публикация

1979-06-14—Подача