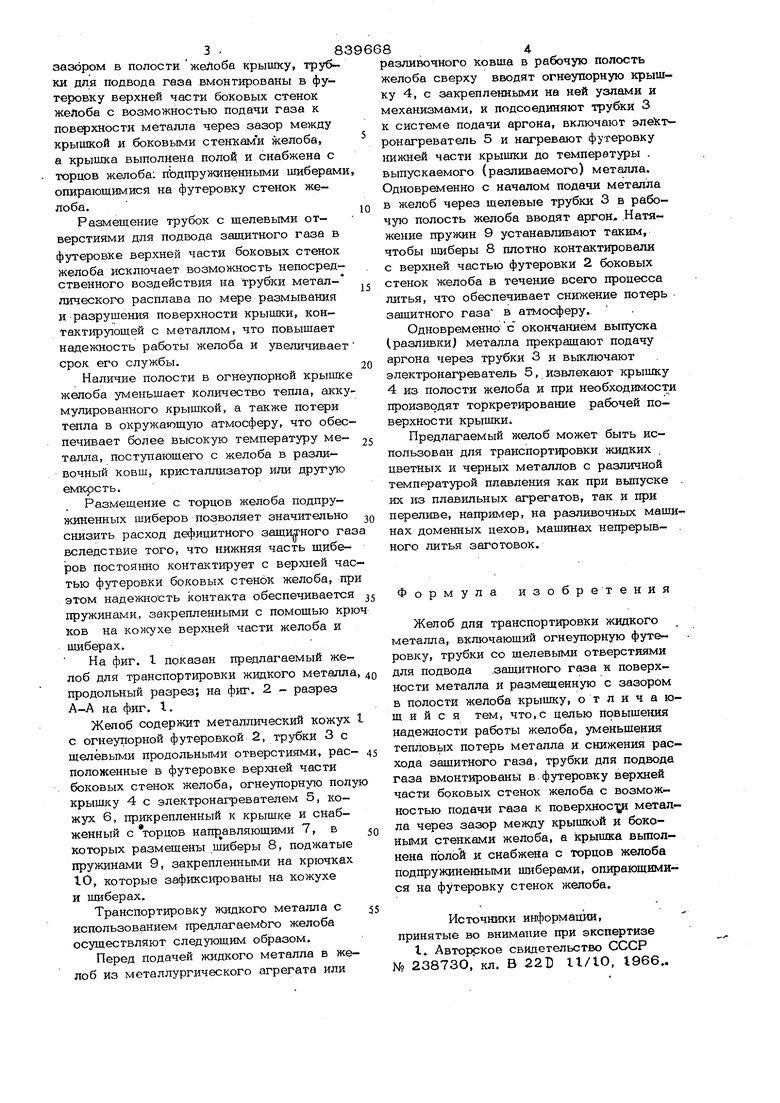

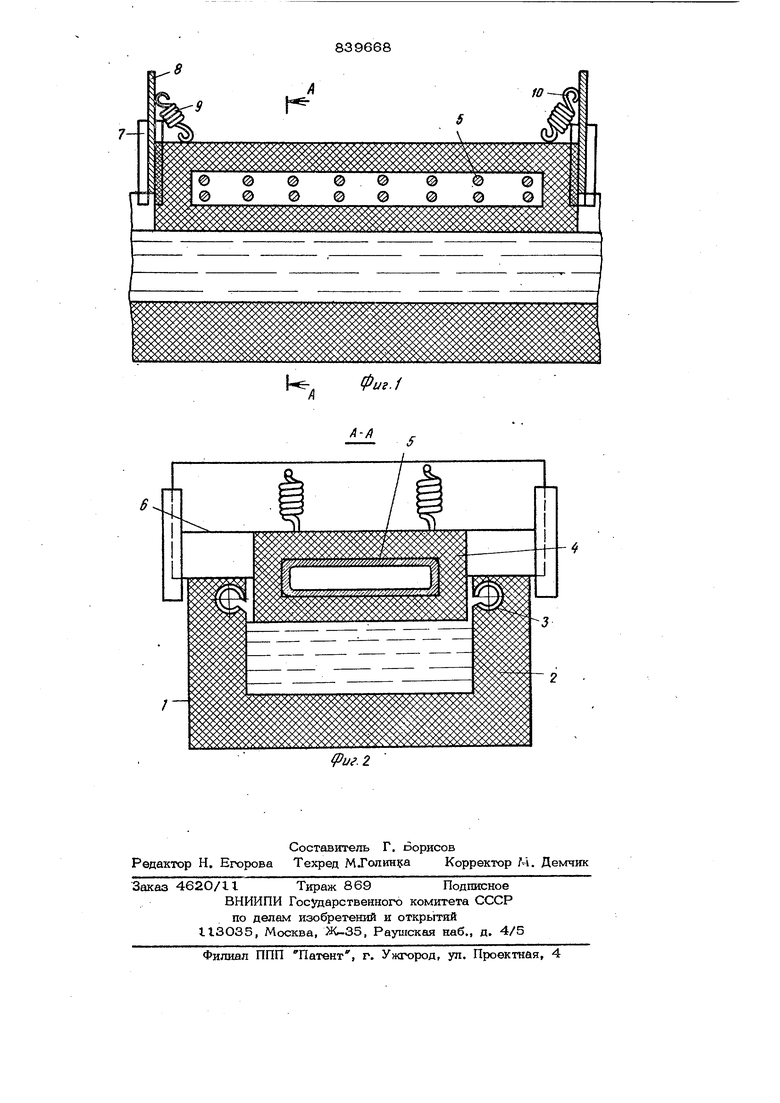

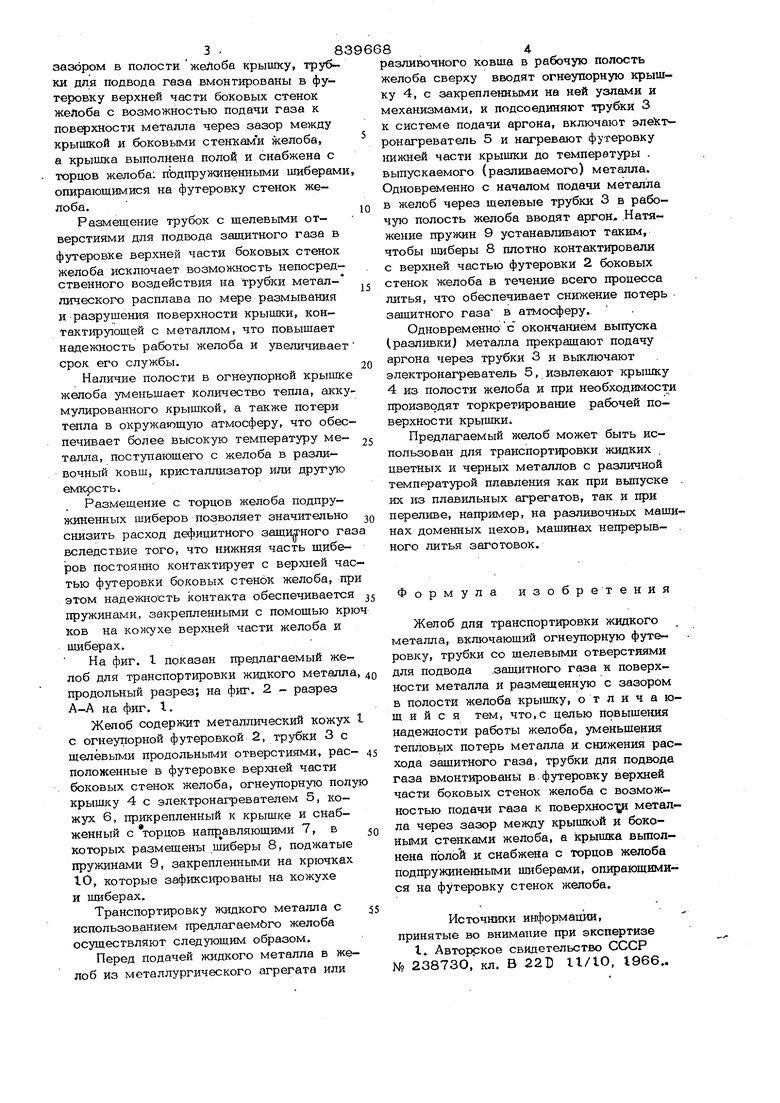

(54) ЖЕЛОБ ДЛЯ TPAEiCnOPTHPOBKH ЖИДКОГО МЕТАЛЛА , зазором в полости жеЛоба крышку, трубки для подвода газа вмонтированы в футеровку верхней части боковых стенок жеЛоба с возможностью подачи газа к поверхности металла через зазор между крышкой и боковыми стенками желоба, а крышка выполнена полой и снабжена с торцов желоба: пЬдпружиненньши шиберам опираюшимися на футеровку стенок желоба. Размешение трубок с щелевыми отверстиями для подвода защитного газа в футеровке верхней части боковых стенок желоба исключает возможность непосредственного воздействия на трубки металлического расплава по мере размывания и разрушения поверхности крышки, контактирующей с металлом, что повышает надежность работы желоба и увеличивает срок его службы. Наличие полости в огнеупорной крышк желоба уменьшает количество тепла, акку мулированного крышкой, а также потерн тепла в окружающую атмосферу, что обес печивает более высокую температуру металла, поступающего с желоба в разливочный ковш, кристаллизатор или другую емкрсть. Размещение с торцов желоба подпружиненных шиберов позволяет значительно снизить расход дефицитного защитного га вследствие того, что нижняя часть щиберов постоянно контактирует с верхней ча тью футеровки боковых стенок желоба, пр этом надежность контакта обеспечивается пружинами,, закрепленными с помощью кр ков на кожухе верхней части желоба и шиберах. На фиг. I показан предлагаемый желоб для транспортировки жидкого металл продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Желоб содержит металлический кожух с огнеупорной футеровкой 2, трубки 3 с щелевыми продольньп«1и отверстиями, рас- положенные в футеровке верхней части боковых стенок желоба, огнеупорную пол крышку 4 с электронагревателем 5, кожух 6, прикрепленный к крышке и снабженный с торцов напр авляющими 7, в которых размещены шиберы 8, поджатые пружинами 9, закрепленными на крючках 10, которые зафиксированы на кожухе и шиберах. Транспортировку жидкого металла с использованием предлагаембго желоба осуществляют следующим образом. Перед подачей жидкого металла в желоб из металлургического агрегата или разливочного ковша в рабочую полость желоба сверху вводят огнеупорную крышку 4, с закрепленньпли на ней узлами и механизмами, и подсоединяют трубки 3 к системе подачи аргона, включают элеХт- ронагреватель 5 и нагревают футеровку нижней части крышки до температуры . выпускаемого (разливаемого) металла. Одновременно с началом подачи металла в желоб через щелевые трубки 3 в рабочую полость желоба вводят аргон- Натяжение пружин 9 устанавливают таким, чтобы шиберы 8 плотно контактировали с верхней частью футеровки 2 боковых стенок желоба в течение всего процесса литья, что обеспечивает снижение потерь защитного газа в aт /Iocфepy. Одновременно с окончанием выпуска (разливки) металла прекращают подачу аргона через трубки 3 и выключают электронагреватель 5, извлекают крышку 4 из полости желоба и при необходимости производят торкретирование рабочей поверхности крышки. Предлагаемый желоб может быть использован для транспортировки жидких цветных и черных металлов с различной температурой плавления как при выпуске . их из плавильных агрегатов, так и при переливе, например, на разливочных машинах доменных цехов, машинах непрерыв- . кого литья заготовок. Формула изобр е т е н и я Желоб дпя транспортировки жидкого металла, включающий огнеупорную футеровку, трубки со щелевыми отверстиями для подвода .защитного газа к поверхности металла и размещенную с зазором в полости желоба крышку, о т л и ч а ющ и и с я тем, что, с целью повыщешш надежности работы желоба, уменьшения тепловь1х потерь металла и снижения расхода защитного газа, трубки для подвода газа вмонтированы в.футеровку верхней части боковых стенок желоба с возможностью подачи газа к noBepxHocjp металла через зазор между крышкой и бокаными стенками желоба, а крышка вьшолнена полой и снабжена с торцов желоба подпружиненными шиберами, опирающимися на футеровку стенок желоба. Источники информации, принятые во внимание при экспертизе I. Авторркое свидетельство СССР 238730, кл. В 22D ll/tO, 1966..

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Желоб для транспортировки расплавленного металла | 1974 |

|

SU539674A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2284243C2 |

| СПОСОБ НАГРЕВА ПРОМЕЖУТОЧНОГО КОВША ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110363C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОТ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ В РАЗЛИВОЧНЫЕ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044776C1 |

| Устройство для защиты струи металла инертным газом | 1988 |

|

SU1632616A1 |

| Транспортный желоб жидкого металла c электрическим нагревом | 2022 |

|

RU2791751C1 |

Q

Авторы

Даты

1981-06-23—Публикация

1979-09-06—Подача