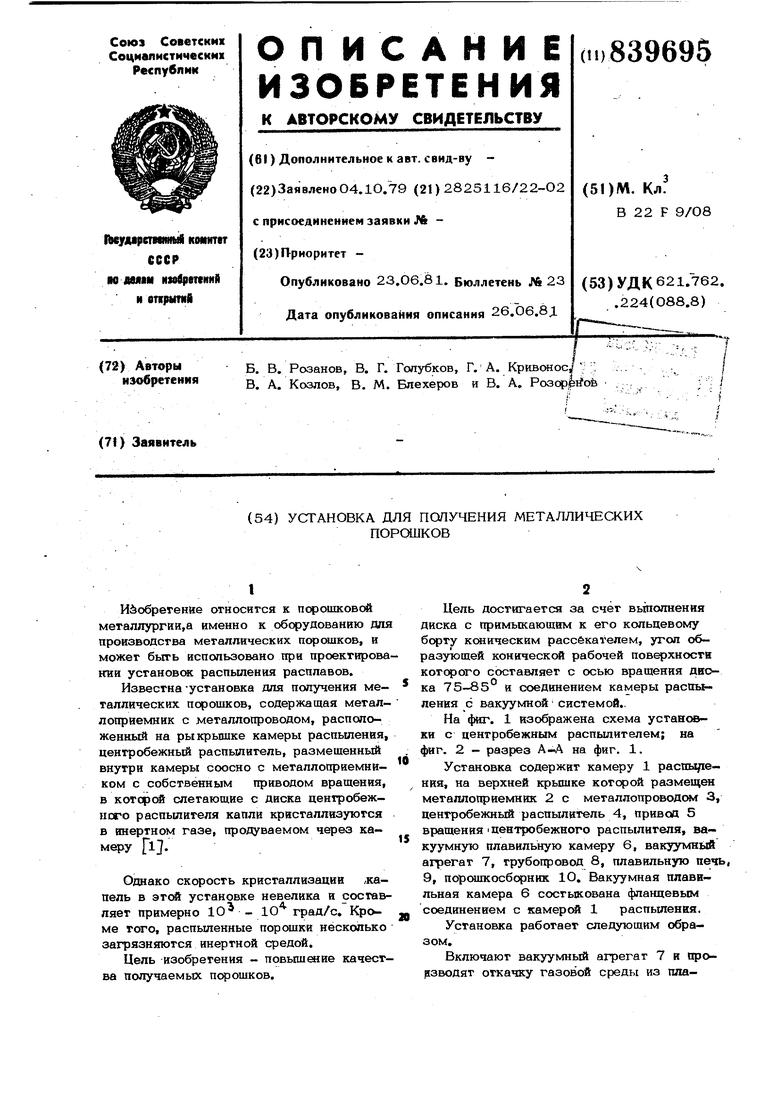

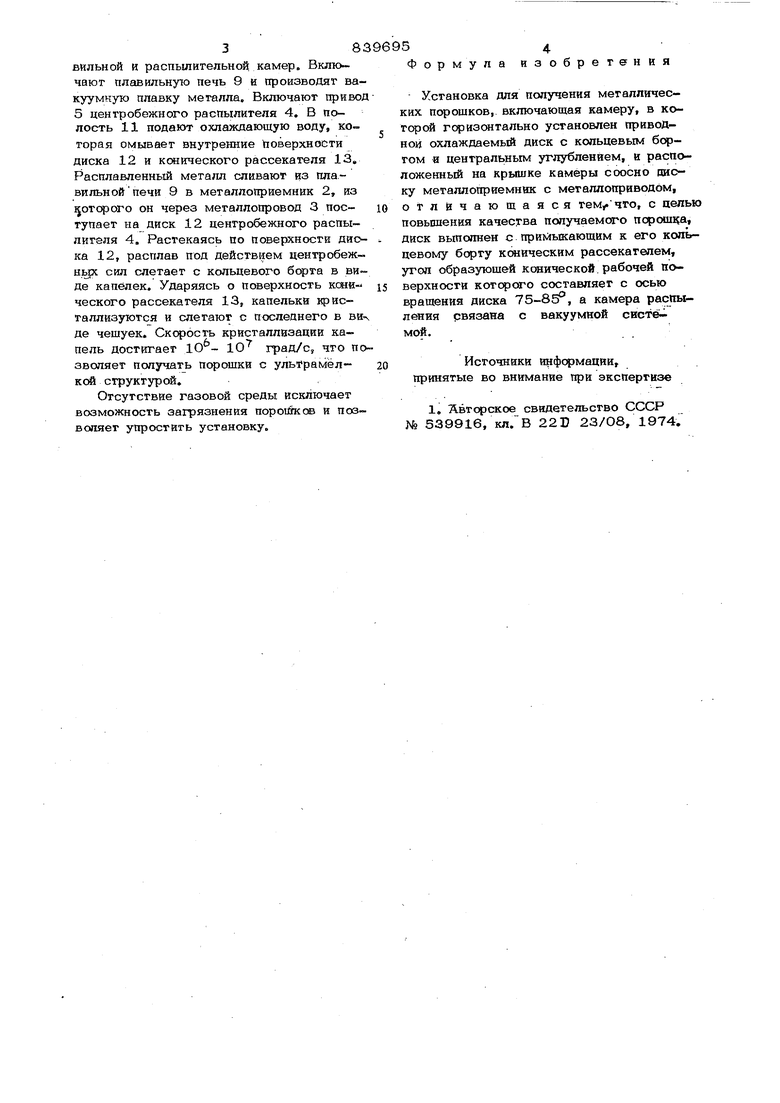

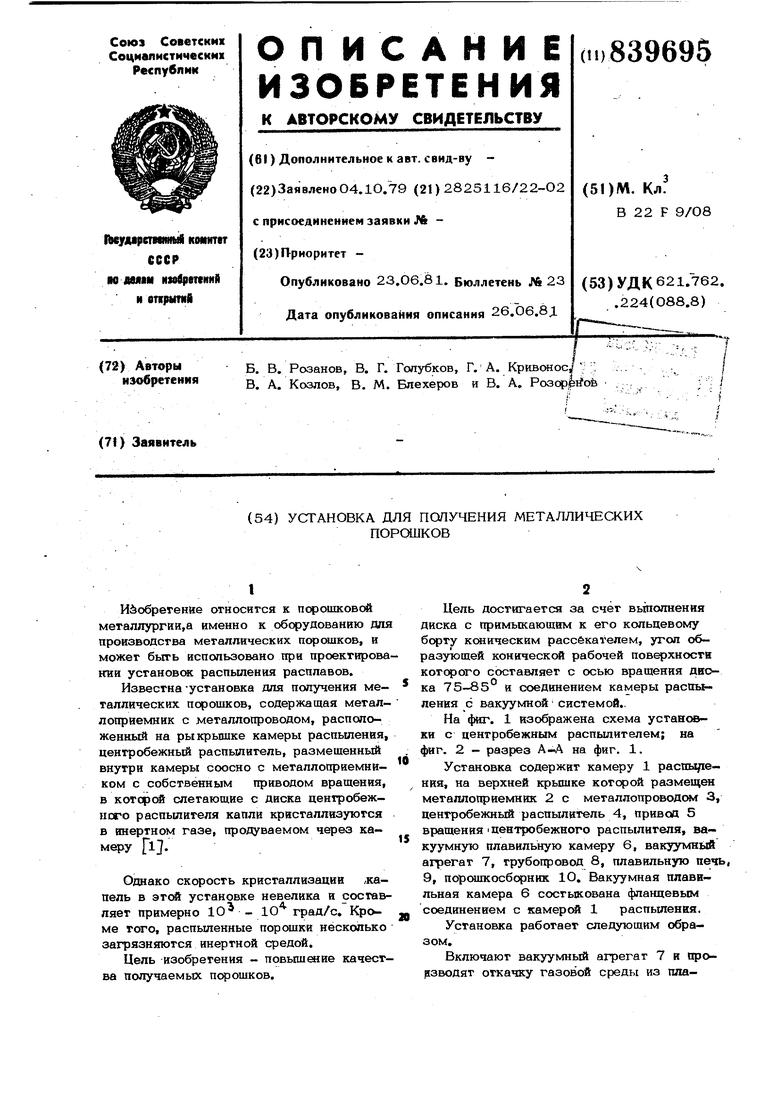

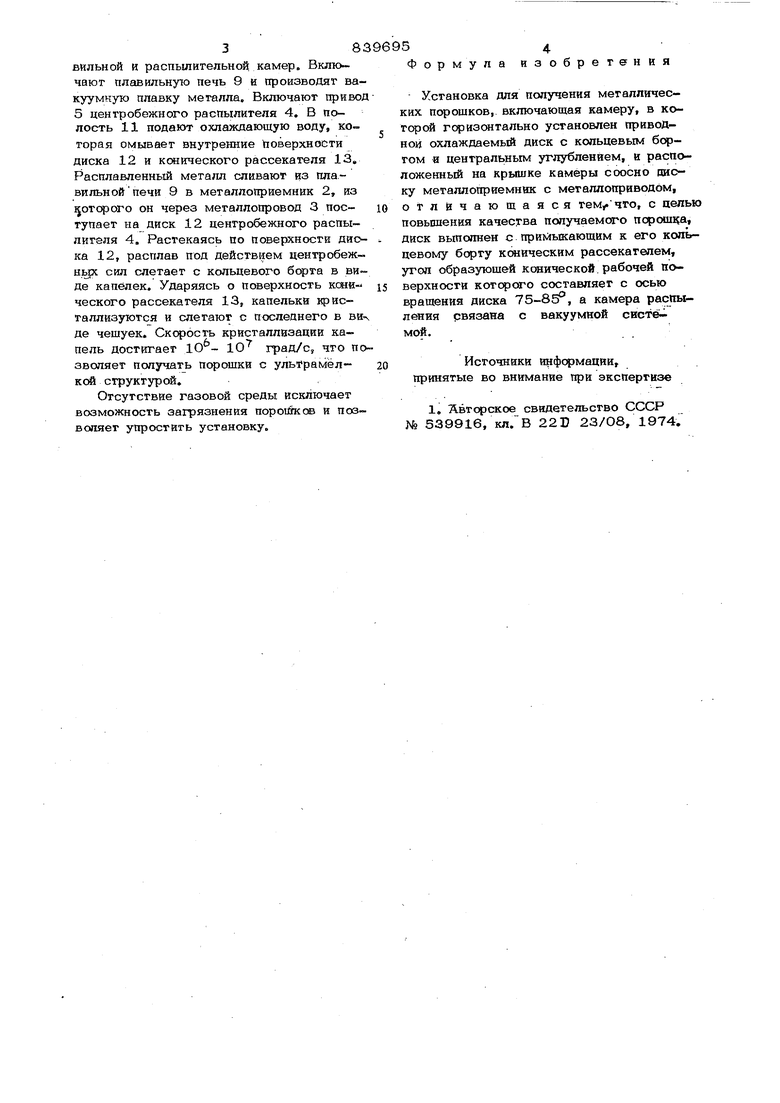

Ибобрегение относится к порошковсй мегаллургии,а именно к оборудованию дл производства металлических порсялков, и может быть использовано при проектирова кии установск распьшения расплавов. Известна-установка для получения металлических порошков, содержащая металлоприемник с металлопроводом, расположенный на ры крышке камеры распыления, центробежный распылитель, размешенный внутри камеры соосно с металлоприемником с собственным приводом вращения, в которой слетающие с диска центробежного распылителя капли кристаллизуются в инертном газе, продуваемом через камеру i. Однако скорость кристаллизации .капель в этой установке невелика и составляет примерно 10 - 10 град/с. Кроме того, распыленные порошки несколько загрязняются инертной средой. Цель изобретения - повьпиасие качества получаемых порошков. Цель достигается за счет вьлолнения диска с примыкающим к его кольцевому борту ксиическим рассёкагелем, угол образующей коническсй рабочей поверхности которого составляет с осью вращения двока 75-85 и соединением камеры распььлення с вакуумной системой.. На фнг. 1 изображена схема установки с центробежным распылителем; на фнг. 2 - разрез А-А на фиг. 1. Установка содержит камеру 1 распы/хения, на верхней крышке которой размещен металлоприемник 2 с металлопроводс 3, центробежный распылитель 4, привсо 5 вращенияЦентробежного распылителя, вакуумную плавильную камеру 6, вакуумный агрегат 7, трубопровод 8, плавильную печь, 9, порошкосборник 1О. Вакуумная плавильная камера 6 состыкована фланцевым соединением с камерой 1 распыления. Установка работает следующим образом. Включают вакуумный агрегат 7 и прорзводят откачку газовой среды из плавильной и распылительной камер. Включают плавильную печь 9 и производят вакуумную плавку металла. Включают привод 5 центробежного распылителя 4, В полость 11 подают охлаждающую воду, ко торая омывает внутренние поверхности диска 12 и конического рассекателя 13. Расплавленный металл сливают из плавильнойпечи 9 в металлоприемник 2, из которого он через металлопровод 3 поступает на диск 12 центробежного распылителя 4. Растекаясь по поверхности диска 12, расплав под действием центробежHbjx сил слетает с кольцевого борта в виде капелек. Ударяясь о пс®ерхность кснического рассекателя 13, капельки кристаллизуютс я и слетают с последнего в BH де чешуек. Скорость кристаллизации капель достигает Ю - Ю град/с, что по зволяет получать порошки с ультрамелксй структурой. Отсутствие газовой среды исключает возможность загрязнения порошков и позволяет упростить установку. 8 5 4 3 о б р е Формула и тения Установка для получения металлических порошков,, включающая камеру, в которой горизонтально установлен привоДНОЦ охлаждаемый диск с кольцевым бортом и централь.ным углублением, и расположенный на крышке камеры соосно диску металлоприемник с металлоприводом, отличающаяся тем/. что, с целью повьш1ения качества получаемого псрош1 а, диск выполнен с примыкающим к его кольцевому бфту к Я1Ическим рассекателем, угол образующей конической рабочей поверхности которого составляет с осью вращения диска 75-85Р, а камера распыления рвязана с вакуумной систё мой. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 539916, кл. В 22D 23/О8, 1974.

i«

ч - I . ..;

- , ....

.Д ..-

. -;.. .

...

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Установка для получения металлических порошков распылением расплава | 1982 |

|

SU1100046A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Установка для получения металлических порошков | 1976 |

|

SU577093A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ | 2013 |

|

RU2531334C2 |

Авторы

Даты

1981-06-23—Публикация

1979-10-04—Подача