1

Изобретение относится к порошково ,металлургии, в частности к установкам для получения металлических порошков центробежным распылением расплавленных металлов.

Известна установка для получения металлических порошков, состоящая из металлоприемника с патрубком для слива расплавленного металла и диспергирующего устройства, вЕШОлненного в виде вращающегося диска, снабженного металлическими резцами l .К недостаткам данной установки относится ее низкая производительность, а также низкое качество полученного порошка ,

Наиболее близкой к предложенной является установка для получения ме таллических порошков, включающаяметаллолриемник с патрубком для слива расплавленного металла и диспергирующее устройство, выполненное в виде вращающегося- диска, снабженного профилированной керамической вставкой 2

, К недостаткам данной установки относится ее низкая надежность в эксплуатации, что обусловлено низкой стойкостью вставки к тепловым ударам, возникающим в момент ее контакта с расплавом.

ГГредложенная установка отличается от известной тем, что с целью повышения надежности,она снабжена электромагнитами, установленными над диском, и токопроводящими элементами, размещенными в керамической вставке.

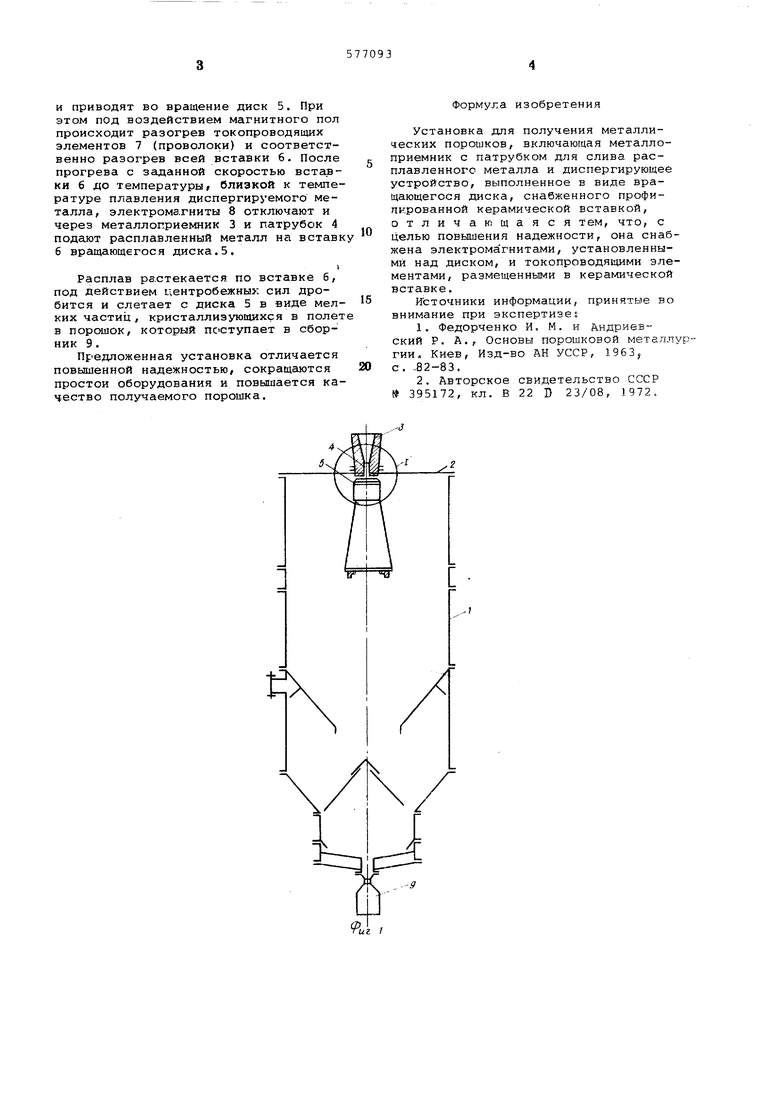

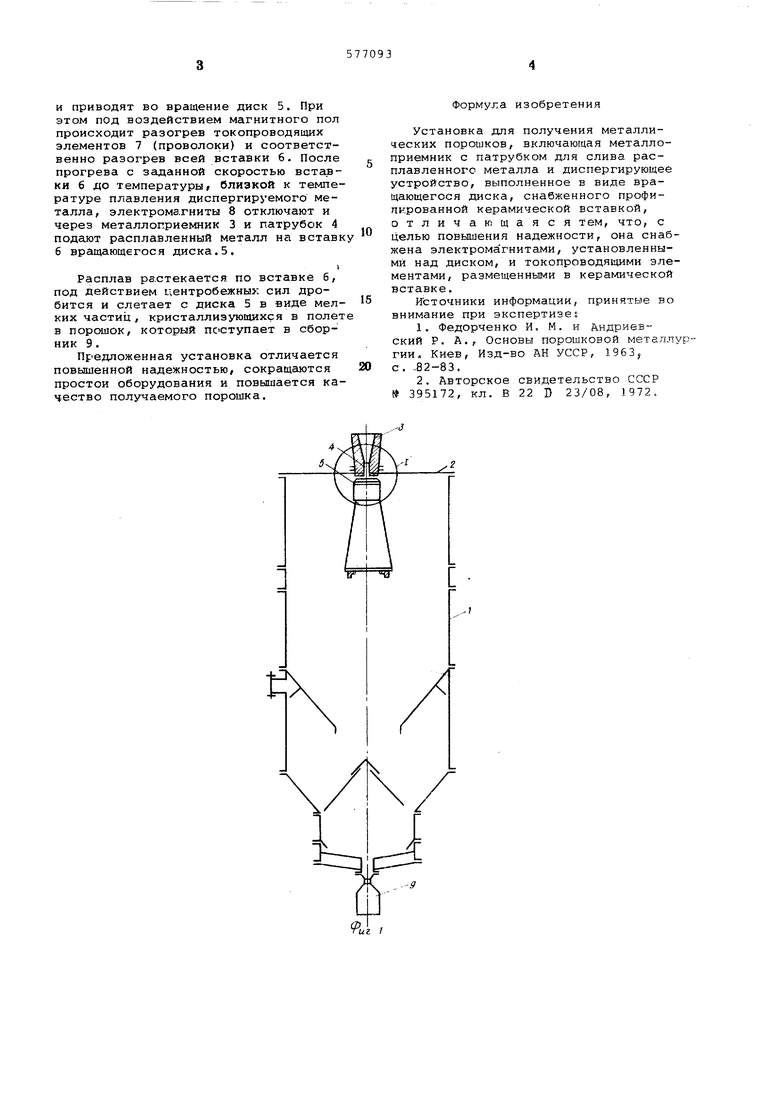

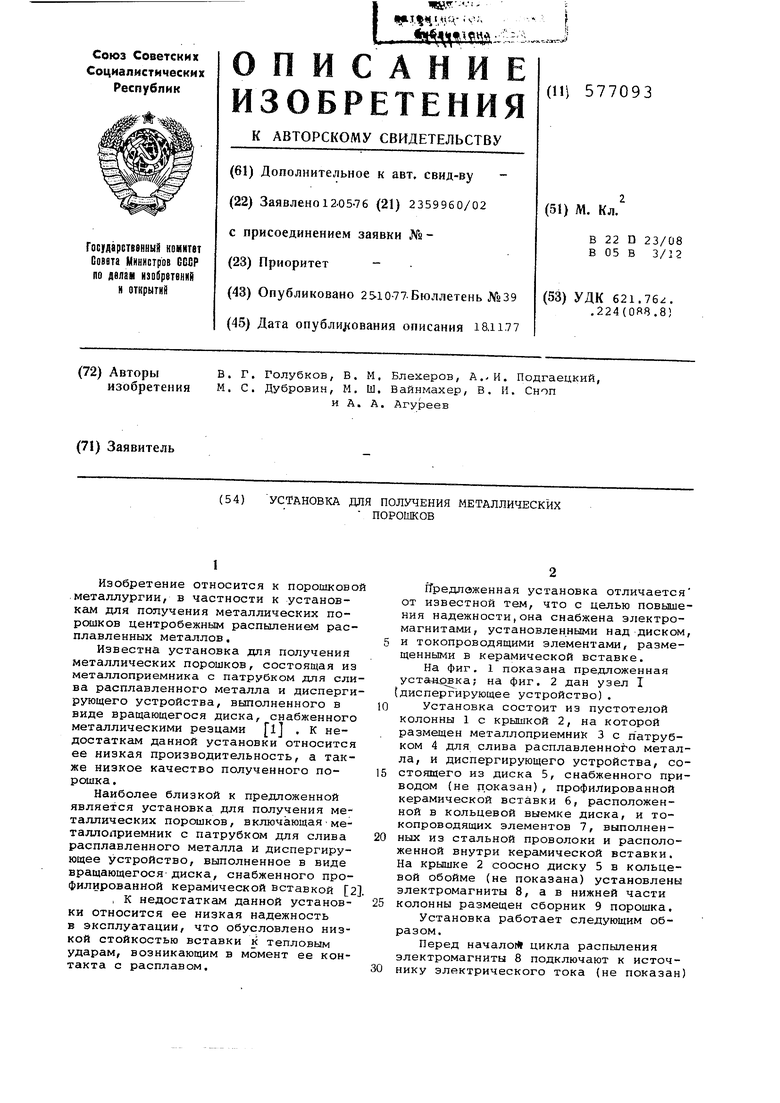

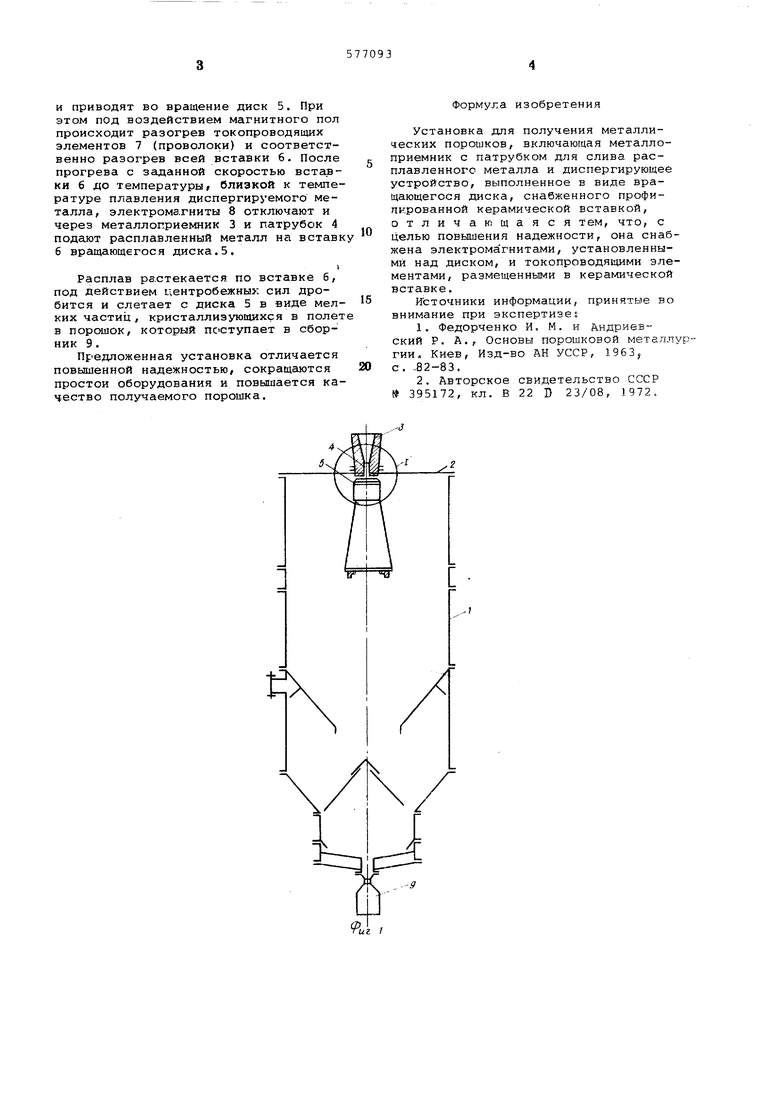

На фиг. 1 показана предложенная ycTa iQBKa; на фиг. 2 дан узел I диспергирующее устройство).

Установка состоит из пустотелой колонны 1 с крьошкой 2, на которой размещен металлоприемник 3 с патрубком 4 для слива расплавленHoio металла, и диспергирующего устройства, состоящего из диска 5, снабженного приводом (не показан), профилированной керамической вставки 6, расположенной в кольцевой выемке диска, и токопроводящих элементов 7, выполненных из стальной проволоки и расположенной внутри керамической вставки. На крышке 2 соосно диску 5 в кольцевой обойме (не показана) установлены электромагниты 8, а в нижней части

колонны размещен сборник 9 порошка. Установка работает следующим образом.

Перед началоЛ цикла распыления электромагниты 8 подключают к источнику электрического тока (не показан) и приводят во вращение диск 5. При этом под воздействием магнитного пол происходит разогрев токопроводящих элементов 7 (проволоки) и соответственно разогрев всей вставки 6, После прогрева с заданной скоростью вставки 6 до температуры близкой к температуре плавления диспергируемого металла, электромагниты 8 отключают и через металлоприемник 3 и патрубок 4 подают расплавленный металл на вставк 6 вращающегося диска.5. Расплав растекается по вставке 6, под действием центробежных сил дробится и слетает с диска 5 в виде мелних частиц, кристаллизующихся в полет в порсяиок, который псступает в сборник 9. Предложенная установка отличается повышенной надежностью, сокращаются простои оборудования и повышается качество получаемого порошка.

Формула изобретения Установка для получения металлических порошков, включающая металлоприемник с патрубком для слива расплавленного металла и диспергирующее устройство, выполненное в виде вращающегося диска, снабженного профипи.рованной керамической вставкой, отличающаяся тем, что, с целью повышения надежности, она снабжена электромагнитами, установленными над диском, и токопроводящими элементами, размещенными в керамической вставке. Источники информации, принятые во внимание при экспертизе 1.Федорченко И. М. и Андриевский Р. А., Основы порошковой металлургии. Киев, Изд-во АН УССР, 1963 с. ..82-83. 2.Авторское свидетельство СССР № 395172, кл. В 22 D 23/08, 1972.

иг,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

| Установка для получения порошка распылением металлического расплава | 1975 |

|

SU537756A1 |

| Устройство для получения металлических порошков распылением расплавов | 1978 |

|

SU662260A1 |

| Установка для газового распыления расплавленного металла | 1974 |

|

SU475217A1 |

| Установка для получения металлических порошков | 1987 |

|

SU1496930A1 |

| Установка для центробежного распыления расплавленного металла | 1988 |

|

SU1572748A1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Диск для центробежного распыления расплавленного металла | 1974 |

|

SU475216A1 |

| Установка для получения порошка из жидкого металла | 1977 |

|

SU615953A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

Авторы

Даты

1977-10-25—Публикация

1976-05-12—Подача