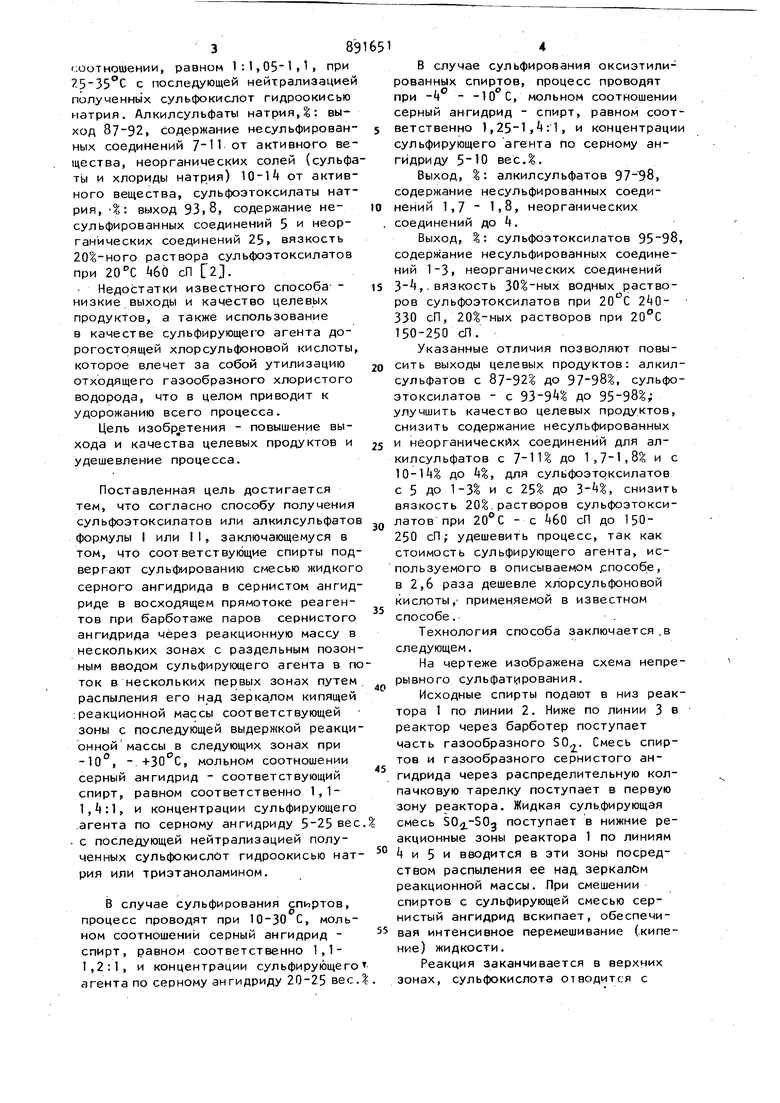

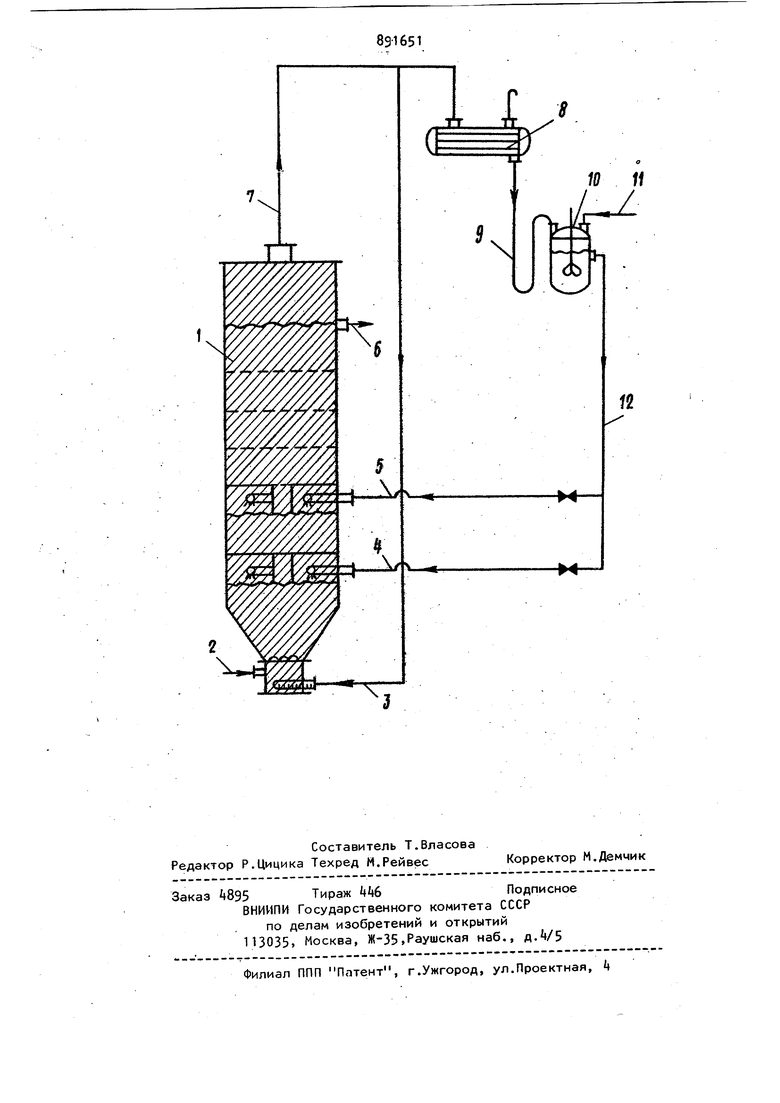

Изобретение относится к усовершенствованию способов получения сульфоэтоксилатов или алкилсульфатов формул . RO(, .Ct) или ROSO,M Си/ где R - алкил с 8-18 атомами углерода М - Na или {С2.НдОН)5ЫН-, которые находят применение в качестве поверхностно-активных веществ (ПАВ), исполь зующихся для пеномоющих композиций. Известен способ получения судьфоэтоксилатов или алкилсульфатов формулы I или II« например способ получения триэтаноламиновой соли лаурилсуль фата, заключающийся в том, что лауриловый технический спирт подвергают сульфатированию хлорсульфоновой кислотой при мольном соотношении, равном 1:1,12, и с последующей нейтрализацией полученных сульфокислот 1б-2б -ным водным раствором триэтаноламина. Выход целевого продукта содержание несульфированных соединений 6% от активного вещества, сульфатов и хлоридов триэтаноламина 23% от активного вещества tl 1 . К недостаткам данного способа относятся использование дорогостоящей хлорсульфоновой кислоты, а также относительно невысокие выход и качество целевого продукта. Известен также способ получения сульфоэтоксилатов или алкилсульфатов натрия формулы или II являющийся наиболее близким к предлагаемому способу, заключающийся в том, что первичные алифатические спирты фракции с молекулярным весом 190-220, гидроксильным числом 250290 мгКбН/г и йодным числом меньшимравным 1 г V/100 г или спирты фракции .-С/)4 этоксилированные тремя молями окиси элитена, с молекулярным , весом 295-350, гидроксильным числом 160-190 мг/КОН/г и йодным числом 0,3г 100 г подвергают сульфатированию хлорсульфоновой кислотой при мольном 38 соотношении, равном 1:1, при -5-35 С с последующей нейтрализацией полученных сульфокислот гидроокисью натрия. Алкилсульфаты натрияД: выход 87-92, содержание несульфированных соединений 7-11 от активного вещества, неорганических солей (сульфа ты и хлориды натрия) 10-14 от активного вещества, сульфоэтоксилаты натрия, ,: выход 93|8, содержание несульфированных соединений 5 и неорганических соединений 25, вязкость 20 -ного раствора сульфоэтоксилатов при 20 k6Q сП 2. Недостатки известного способа- низкие выходы и качество целевых продуктов, а также использование в качестве сульфирующего агента дорогостоящей хлорсульфоновой кислоты, которое влечет за собой утилизацию отходящего газообразного хлористого водорода, что в целом приводит к удорожанию всего процесса. Цель изобр етения - повышение выхода и качества целевых продуктов и удешевление процесса. Поставленная цель достигается тем, что согласно способу получения сульфоэтоксилатов или алкилсульфатов формулы I или II, заключающемуся в том, что соответствующие спирты под вергают сульфированию смесью жидкого серного ангидрида в сернистом ангид риде в восходящем прямотоке реагентов при барботаже паров сернистого ангидрида через реакционную массу в нескольких зонах с раздельным позон ным вводом сульфирующего агента в по ток в нескольких первых зонах путем распыления его над зеркалом кипящей реакционной массы соответствующей зоны с последующей выдержкой реакци онной массы в следующих зонах при -10°, -.+30°С, мольном соотношении серный ангидрид - соответствующий спирт, равном соответственно 1,11,4:1, и концентрации сульфирующего -агента по серному ангидриду 5-25 вес с последующей нейтрализацией полученных сульфокислот гидроокисью нат рия или триэтаноламином. В случае сульфирования спиртов, процесс проводят при 10-30 С, мольном соотношений серный ангидрид спирт, равном соответственно 1,11,2:1, и концентрации сульфирующего агента по серному ангидриду 20-25 вес. В случае сульфирования оксиэтилированных спиртов, процесс проводят при -k -10 С, мольном соотношении серный ангидрид - спирт, равном соответственно 1,25-1,4:1, и концентрации сульфирующего агента по серному ангидриду 5-10 вес Д. Выход, Z: алкилсульфатов 97-98, содержание несульфированных соединений 1,7 - 1,8, неорганических соединений до 4. Выход, %: сульфоэтоксилатов 95-98, содержание несульфированных соединений 1-3, неорганических соединений 3-4,. вязкость 30%-ных водных растворов сульфоэтоксилатов при 20°С 240- 330 сП, растворов при 20С 150-250 сП. Указанные отличия позволяют повысить выходы целевых продуктов: алкилсульфатов с 87-32% до 97-98, сульфоэтоксилатов - с 93-94 до 95-98 ; улучшить качество целевых продуктов, снизить содержание несульфированных и неорганическ(х соединений для алкилсульфатов с 7-11 до 1,7-1, и с 10-14 до k%, для сульфоэтоксилатов с 5 до 1-3% и с 25 до 3-4, снизить вязкость 20.растворов сульфоэтоксилатов при - с 460 сП до 150250 сП; удешевить процесс, так как стоимость сульфирующего агента, используемого в описываемом .способе, в 2,6 раза дешевле хлорсульфоновой кислоты, применяемой в известном способе. Технология способа заключается .в следующем, На чертеже изображена схема непрерывного сульфат1 1рования. Исходные спирты подают в низ реактора 1 по линии 2. Ниже по линии 3 в реактор через барботер поступает часть газообразного 50. Смесь спиртов и газообразного сернистого ангидрида через распределительную колпачковую тарелку поступает в первую зону реактора. Жидкая суль.фирующая смесь поступает в нижние реакционные зоны реактора 1 по линиям 4 и 5 и вводится в эти зоны пос|эедством распыления ее над. зеркалом реакционной массы. При смешении спиртов с сульфирующей смесью сернистый ангидрид вскипает, обеспечивая интенсивное перемешивание (.кипение) жидкости. Реакция заканчивается в верхних зонах, сульфокислота отводится с верхней части реактора по линии 6 на нейтрализацию, пары SO отводятся сверху реактора по линии 7 в конден сатор 8, откуда жидкий SO стекает по линии 9 в смеситель 10, где смешивается с поступающим по линии 11. Из смесителя 10 сульфирующая смесь жидкбго по линии 12 поступает на сульфирование. Часть газообразного SO минуя конденсатор 8, поступает по линии 3 непосоедственно в низ реактора 1. Пример 1 . В ни.з реактора, представляющего собой пятиступенчатую колонну, секционированную по высоте колпачковыми тарелками, объе мом 110 мл, d 30 мм, Н мм, снабженную рубашкой для термостатирования охлаждающей смесью, подают расплавленные спирты фракции C o-Qyo со скоростью 200 мл/ч. Сульфирующую смесь при и концентрации 50 20 вес. распыляют над зеркалом кипящей жидкости в первой и во второй секциях в количестве 350 мл/ч, причем в первую секцию по дают 80% от общего количества. Избыток SOj по отношению к спирту сос тавляет 20 молД, что соответствует соотношению 50 к спирту 1,2:1. Тем пература реакции 2S°, среднее время пробывания 15 мин. Полученный продукт непрерывно отбирают с верху реактора, SO, удаляют при нагревании до 50С, а затем под вакуумом (оста точное давление 100 мм рт.ст.) суль фокислоту нейтрализуют раст вором NaOH. Анализ полученного продукта, % 59,7, Na2.SO 1,6 (i,2 от активного вещества)I несульфированные со динения 0,7 (1,8 от активного вещества), активное вещество 38. Выход Na-алкилсульфатов составля ет 97,6%. Цвет раствора ед. по йодной шкале. Пример 2. Реакцию ведут в условиях примера 1. В низ реактора скоростью 200 мл/ч подают дециловый спирт. Сульфирую1дую смесь SO SOпри -10°С и концентрации SO-j25Bec. распыляют над зеркалом кипящей жидкости в первой и во второй секциях в количестве мл/ч. Избыток SOa ПО отношению к спирту составляет 10 мол.-5; (50 :спирт 1, 1 :1) .Температура реакции , среднее время пребывания 15 мин. .Полученный продукт выделялся тем же методом, что и в примере 1. Анализ продукта, %: НО 60, . 1,5 (4 от активного вещества), несульфированные соединения 0,65 (1,7 от активного вещества), активное вещество 37,85Выход Ма-децил.сульфатов 58. Цвет раствора k ед. по йодной шкале. Пример 3. Реакцию ведут в условиях примера 1. В низ реактора со скоростью 200 мл/ч подают спирты фракции , этоксилированные 3 моль окиси этилена. Сульфирующую смесь , при температуре жидкости в первой и во второй секциях в количестве 760 мл/ч, избыток От по отношению к спирту составляет 30 мол. (50з:спирт 1,3:1)« Температура реакции -10°С, среднее время пребывания 15 мин. Полученный продукт выделяют тем же методом, что и в примере 1. Анализ продукта, %: 68,76, 0,86 (2,87 от активного вещества), несульфированные соединения 0,38 (1,27 от активного вещества), активное вещество 30Выход сульфоэтоксилатов Na - 98,3 цвет раствора 5 ед. по йодной шкале. Вязкость 30 -ного водного раствора при 20°-2kQ сП. Пример 4. В реактор, описанный в примере 1, непрерывно подают со скоростью 23U мл/ч спирты фракции )д, этоксилированные 2 моль окиси этилена. Процесс проводят в условиях примера 1 при -k°C, соотношении 50 к спирту 1,+:1 и концентрации сульфирующей смеси 10 вес. Гю $0э|« После нейтрализации получают продукт, содержащий, %: б7,9, Na,SO 1,1 (3,7 активного вещества), несульфированных соединений 1 (3,3 от активного вещества) активного вещества 30. Выход сульфоэтоксилатов Na- 95,1%, цвет раствора 8 ед. по йодной шкале. Вязкость 30%-ного водного раствора при сП. Пример 5- Сульфокислоту, полученную в условиях примера 1, нейтрализовали 2б%-ным водным раствором триэтаноламина. Анализ продукта, %: 61, сульфат триэтаноламина I, (3,8 от активного вещества), несульфированные соединения 0,6 (1,6 от активного вещества)г активное вещество 37. Выход алкилсульфатов триэтаноламина - 97,5%. Цвет раствора 3 ед. п йодной шкале. Пример 6. Сульфокислоту, по лученную в условиях примера Зу нейт рализоеали раствором триэтаноламина. . Анализ продукта, %: 68,3, сульфат триэтаноламина 1,57 (5, от активного вещества), несульфированны соединения 0,93 (3,2 от активного Ьещества) активное вещество 29,2. Выход сульфоэтоксилатов триэтанол амина - 95,. Цвет раствора 7 ед. п йодной шкале. Вязкость 20 -ного водного раствора при 20 С - 200 сП. Формула изобретения 1. Способ получения сульфоэтоксилатов или алкилсульфатов формулы I или RO( ) SOjMd) или (II), где R - алкил с 8-18 атомами углерода, , М - Na или ()NH - сульфированием соответствующих спиртов с последующей нейтрализацией полученных сульфокислот гидроокисью натрия или триэтаноламином, отличающийся тем, что, с целью повышения выхода и качества целевых продуктов и удешевления процесса, в качестве сульфирующего агента используют смесь жидкого серного ангидрида в сернистом ангидриде и процесс проводят в восходящем прямотоке реагентов при барботаже паров сернистого ангидрида чере реакционную массу в нескольких зонах с раздельным позонным вводом суль18фирующего агента в поток в нескольких первых зонах путем распыления его над зеркалом кипящей реакционной массы соответствующей зоны с последующей выдержкой реакционной массы 8 следующих зонах при -10°С - , мольном соотношении серный ангидрид - соответствующий спирт, равном соответственно 1,1 - I, : 1,и концентрации сульфирующего агента по серному ангидриду 5-25 вес Д. 2.Способ по п.1,отличающий с я тем, что в случае сульфирования спиртов, процесс проводят при10-30 С, мольном соотношении серный ангидрид - спирт, равном соответственно 1,1-1,2:1, и концентрации сульфирующего агента по серному ангидриду 20-25 весД. 3.Способ поп.1,отличающ и и с я тем, что, в случае сульфирования оксиэтилированных спиртов, процесс проводят при-- С - 10 С, мольном соотношении серный ангидридспирт, равном соответственно 1,251,4:1, и концентрации сульфирующего агента по серному ангидриду О вес. % .Источники информации, принятые во вни.мание при экспертизе 1.Технологический регламент № производства триэтаноламиновой соли лэурилсульфата и -пенообразователя. 1975, Государственный союзный Ивановский химический завод им. Батур ина. 2.Временный технологический регламент № 311-77 производства опытно-промышленных партий оксанола Л-3 ТВ. 1977, Государственный союзный Ивановский химический завод им.Батурина (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения эмульгатора для жирования кож | 1982 |

|

SU1068423A1 |

| Триэтаноламиновая соль алкилсульфатов в качестве поверхностно активного вещества | 1978 |

|

SU740754A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ получения алкилбензолсульфокислоты | 1982 |

|

SU1133266A1 |

| Способ получения олефинсульфонатов | 1981 |

|

SU975706A1 |

| Способ получения реагента в композиции для вытеснения нефти из пласта | 1987 |

|

SU1532559A1 |

| Способ получения алкилбензолсульфоната натрия | 1983 |

|

SU1162791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

| Способ получения п-нитротолуол-о-сульфокислоты | 1987 |

|

SU1498757A1 |

Авторы

Даты

1981-12-23—Публикация

1979-04-18—Подача