«-.

пГ5-5Я- пжп

.-© :Ни)- с +1 е-

mm

5иг;-У5ХГ -7яа

- пжп

.-© :Ни)- с +1 е-

mm

--г/ -гг

-®

- S

-

л со

о

ю ю

Изобретение относится к машиностроению, в частности к станкам для поверхностной и объемной закалки токами высокой частоты (ТВЧ) преимущественно цилиндрических бесцентровых втулок и пальцев.

Известен станок для поверхностной и объемной закалки, содержащий питатель, индуктор с центрирующей втулгай, закалочный бак, расположенные на общей вертикальной оси и транспортно-фиксирующий механизм с фиксирующим упором и приводом его возвратно-поступательного движе- ния. ; - :: .-- : ; : Недостатком этого станка является охлаждение деталей в баке с закалочной жидкостью, что не позволяет осуществлять ступенчатую закалку и сужает технологические возможности станка. Кроме того, после выхода из индуктора деталь теряет свою ориентацию в пространстве.

Известен полуавтомат для закалки изделий токами высокой частоты, содержащий основной спрейер, дополнительный, установленный за основным, и транспортирующий механизм для перемещения изделия от основного спрейера к дополнительному.

Недостатком полуавтомата является невозможность осуществления ступенчатой закалки.

Наиболее близким к предложенному яв- ляется станок-автомат для закалки изделий токами высокой частоты, содержащий загрузочное устройство, индуктор, охлаждающее устройство, расположенные последовательно по вертикали, и транспортно-фиксйрующий механизм в виде вилки с опорными пластинами с отверстиями; имеющими возможность возвратно-поступа- тельного движения в горизонтальной плоскости.

Недостатком станка является невозможность проведения ступенчатой закалки. Целью изобретения является расширение технологических возможностей и номенклатуры обрабатываемых сталей при повышении качества путем регистрируемого охлаждения.

Поставленная цель достигается тем, что Станок-автомат для закалки цилиндрических деталей, содержащий загрузочные устройства, индуктор и спрейер интенсивного охлаждения, расположенные последовательно на одной вертикальной оси, транспортно-фиксйрующий механизм, снабжен дополнительным епрейером умеренного охлаждения, распЬложенный боосно под спрейером интенсивного охлаждения.

Другим отличием является то; что транспортно-фиксйрующий механизм выполнен

в виде гребенки, содержащей четыре опорные пластины с отверстием в каждой для прохода и направления деталей, причем пластины расположены между питателем,

индуктором и спрейерэми с возможностью возвратно-поступательного движения в горизонтальной плоскости и остановки в двух . крайних положениях, в которых оси отверстий опорных пластин попарно совмещены

с упомянутой вертикальной осью, а пары составлены из первой, третьей и второй, четвертой пластин.

Расширение технологических возможностей обеспечивается введением в устройство спрейера умёреннвго охлаждения. Это позволяет осуществлять ступенчатое охлаждение деталей при закалке благодаря разной интенсивности подачи охлаждающей среды, а также использовать разные рхлэждающие среды. Это позволяет регулировать глубину закаленного слоя и величину переходной зоны, тем самым получать детали с заданными свойствами. Кроме того, фиксация детали в индукторе при помощи опорной пластины позволяет осуществить сквозной и поверхностный нагревы детали до температуры выше точки Кюри.

Надежность достигается за счет упро- . щения конструкции транспортно-фиксирующего Механизма, т.к. применение гребенки из четырех опорных пластин сокращает количество подвижных элементов (шарниров и рычагов) и облегчает переналадку станка при переходе на другой типоразмер детали. ,;

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию новизна. При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

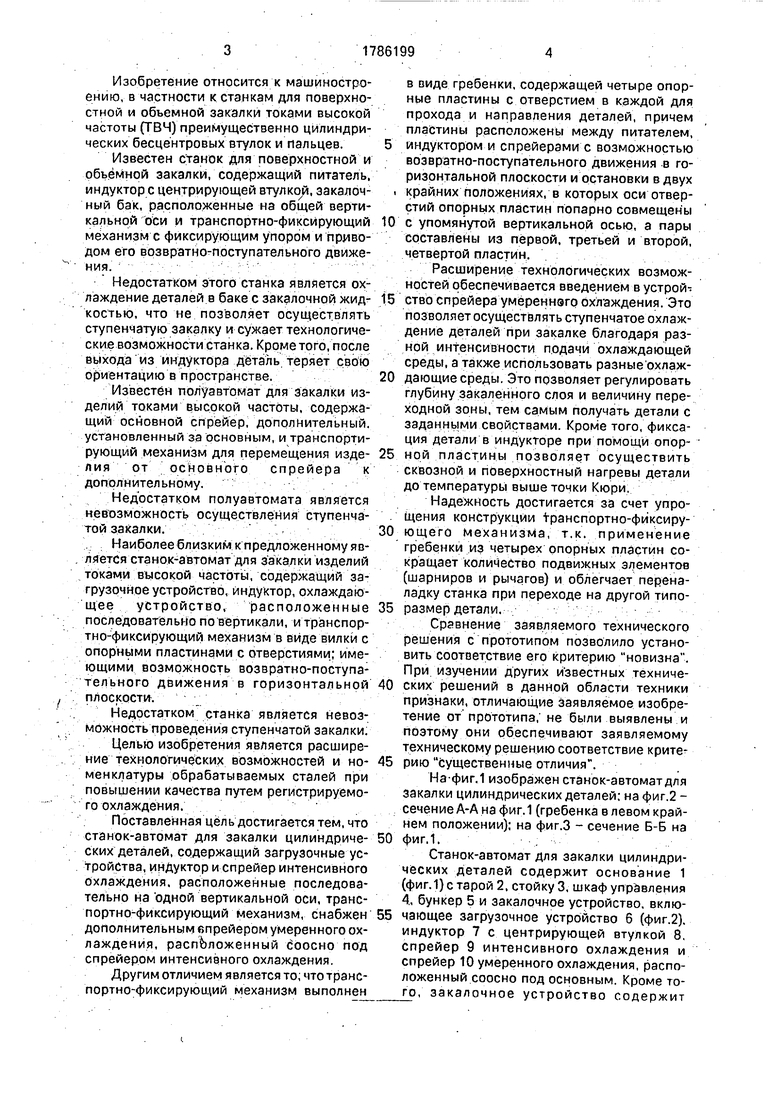

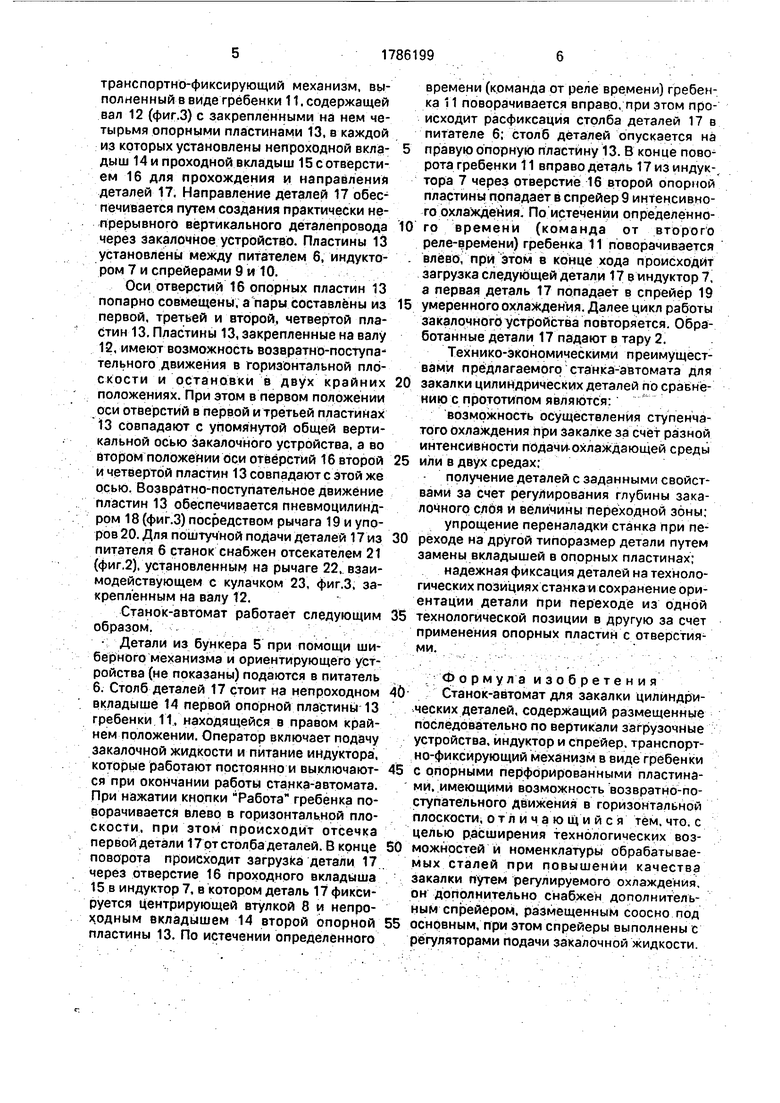

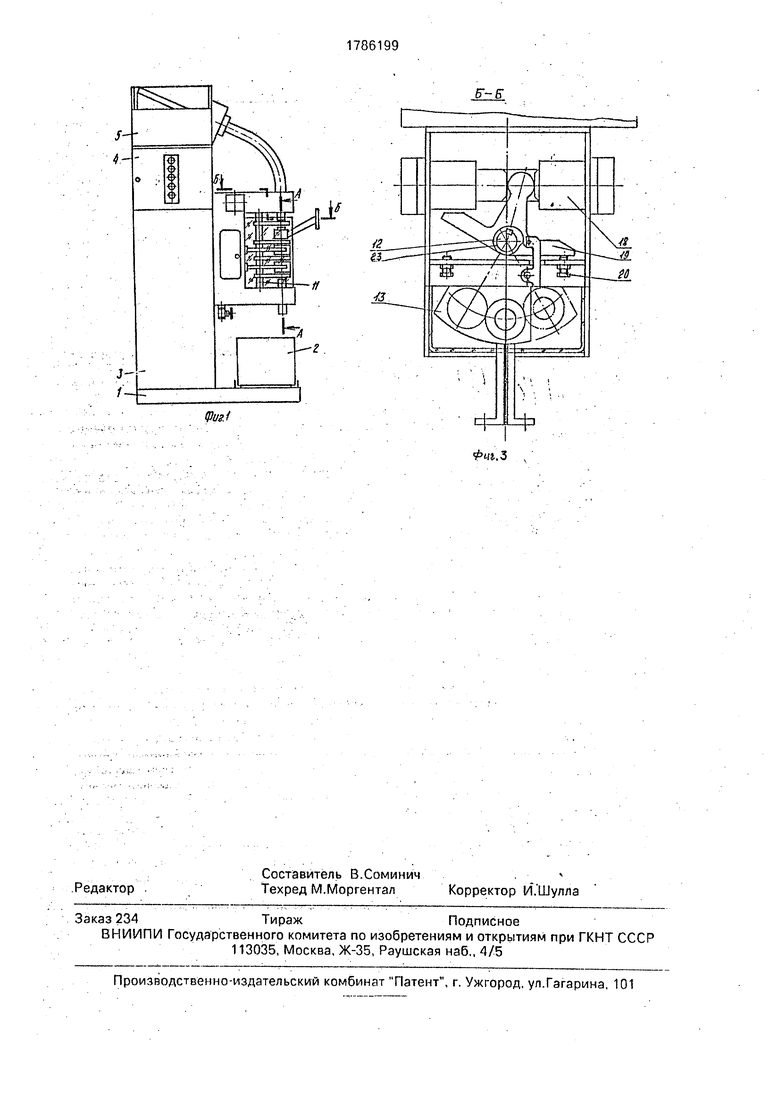

На-фиг.1 изображен станок-автомат для закалки цилиндрических деталей; на фиг.2 - сечение А-А на фиг.1 (гребенка в левом крайнем положении); на фиг.З - сечение Б-Б на

0 фИГ.1..-.;.,.

Станок-автомат для закалки цилиндрических деталей содержит основание 1 (фиг.1) с тарой 2, стойку 3, шкаф управления 4, бункер 5 и закалочное устройство, вклю5 чающее загрузочное устройство б (фиг.2). индуктор 7 с центрирующей втулкой 8, спрейер 9 интенсивного охлаждения и спрейер 10 умеренного охлаждения, расположенный соосно под основным. Кроме , закалочное устройство содержит

транспортно-фиксирующий механизм, выполненный в виде гребенки 11. содержащей вал 12 (фиг.З) с закрепленными на нем четырьмя опорными пластинами 13, в каждой из которых установлены непроходной вкла- дыш 14 и проходной вкладыш 15 с отверстием 16 для прохождения и направления деталей 17. Направление деталей 17 обеспечивается путем создания практически непрерывного вертикального дёталепровода через закалочное устройство. Пластины 13 установлены между питателем 6, и иду кто- ром7 и спрейерами 9 и 10.

Оси отверстий 16 опорных пластин 13 попарно совмещены, а пары составлены из первой, третьей и второй, четвертой пластин 13. Пластины 13, закрепленные на валу 12, имеют возможность возвратно-поступа тельного движения в горизонтальной плоскости и остановки в двух крайних положениях. При этом в первом положении оси отверстий в первой и третьей пластинах 1.3 совпадают с упомянутой общей вертикальной осью закалочного устройства, а во втором положении оси отверстий 16 второй и четвертой пластин 13 совпадают с этой же осью. Возвратно-поступательное движение пластин 13 обеспечивается пневмоцилинд- ром 18 (фиг.З) посредством рычага 19 и упоров 20. Для поштучной подачи деталей 17 из питателя 6 станок снабжен отсекателем 21 (фиг.2), установленным на рычаге 22, взаимодействующем с кулачком 23, фиг.З, закрепленным на валу 12.

Станок-автомат работает следующим образом.

Детали из бункера 5 при помощи шиберного механизма и ориентирующего устройства (не показаны) подаются в питатель 6. Столб деталей 17 стоит на непроходном вкладыше 14 первой опорной пластины 13 гребенки 11, находящейся в правом крайнем положении. Оператор включает подачу закалочной жидкости и питание индуктора, которые работают постоянно и выключают- ся при окончании работы станка-автомата. При нажатии кнопки Работа гребенка поворачивается влево в горизонтальной плоскости, при этом происходит отсечка первой детали 17 рт столба деталей. В конце поворота происходит загрузка детали 17 через отверстие 16 проходного вкладыша 15 в индуктор 7, в котором деталь 17 фиксируется Центрирующей втулкой 8 и непроходным вкладышем 14 второй опорной пластины 13. По истечении определенного

времени (команда от реле времени) гребенка 11 поворачивается вправо, при этом происходит расфиксацйя столба деталей 17 в питателе 6; столб деталей опускается на правую опорную пластину 13. В конце поворота гребенки 11 вправо деталь 17изиндук- тора 7 через отверстие 16 второй опорной пластины попадает в спрейер 9 интенсивного охлаждения По истечении определенного времени (команда от второго реле-времени)гребенка 11 поворачивается влево, при этом в конце хода происходит загрузка следующей детали 17 в индуктор 7, а первая деталь 17 попадает в спрейер 19 умеренного охлаждения. Далее цикл работы закалочного устройства повторяется. Обработанные детали 17 падают в тару 2.

Технико-экономическими преимуществами предлагаемого станка-автомата для закалки цилиндрических деталей по сравнению с прототипом являются:

возможность осуществления ступенчатого охлаждения при закалке за счет разной интенсивности подачи-охлаждающей среды или в двух средах;

получение деталей с заданными свойствами за счет регулирования глубины закалочного слоя и величины переходной зоны;

упрощение переналадки станка при переходе на другой типоразмер детали путем замены вкладышей в опорных пластинах;

надежная фиксация деталей на технологических позициях станка и сохранение ориентации детали при переходе из одной технологической позиции в другую за счет применения опорных пластин с отверстиями. ..:...... .- . -. - :

Формула изобретения Станок-автомат для закалки цилиндрических деталей, содержащий размещенные последовательно по вертикали загрузочные устройства, индуктор и спрейер. транспортно-фиксирующий механизм в виде гребенки с опорными перфорированными пластина- ми. имеющими возможность возвратно-поступательного движения в горизонтальной плоскости, отличаю щи и с я тем. что. с целью расширения технологических возможностей и номенклатуры обрабатываемых сталей при повышении качества закалки путем регулируемого охлаждения, он Дополнительно снабжен дополнительным спрейером, размещенным соосно под основным, при этом спрейеры выполнены с регуляторами подачи закалочной жидкости.

bi/t.3 v

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| Станок для закалки цилиндрическихдЕТАлЕй | 1979 |

|

SU846572A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок для закалки цилиндрических деталей | 1974 |

|

SU515802A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Линия для изготовления соединительных элементов с внутренней винтовой канавкой | 1991 |

|

SU1792777A1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

Использование: поверхностная и объемная закалка токами высокой частоты преимущественноцилиндрических бесцентровых втулок и пальцев. Сущность изобретения: станок-автомат содержит размещенные последовательно по вертикали загрузочные устройства, индуктор 7, основной спрейер 9, транспортно-фиксирующий механизм в виде гребенки 11 с опорными перфорированными пластинами 13. имеющими возможность возвратно-поступательного перемещения в горизонтальной плоскости и дополнительный спрейер 10, установленный соосно под основным, при этом спрейеры выполнены с регуляторами подачи закалочной жидкости. Станок обеспечивает осуществление ступенчатого охлаждения за счет различной интенсивности подачи охлаждающей среды или в двух средах, а также регулирует глубину закаленного слоя и величину переходной зоны, что расширяет номенклатуру обрабатываемых сталей. 3 ил. А-А л

| Полуавтомат карусельного типа для закалки изделий | 1948 |

|

SU74448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термообработки изделий | 1974 |

|

SU536234A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-15—Подача