(k) ОКОМКОВАТЕЛЬНЫЙ БАРАБАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ усреднения агломерационной шихты | 1980 |

|

SU943307A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ подогрева агломерационной шихты | 1980 |

|

SU952976A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

. 1 .

Изобретение относится к подготовке железорудных матод)иалов для перепла-ва в металлургических печах, в частности к агломерации.

Наиболее близким по технической сущности и достигаемому результату является окомковательный барабан, содержащий загрузочную течку, трубу для подачи смачивающего агента и дополнительный-барабан с окнами, размещенный во внутренней полости основного барабана Cl.

Недостатком является невысокое качество шихты для спекания и невозможность накатки на гранулы отдельных компонентов агломерационной . шихты.

Цел|5 изобретения - улучшение подготовки шихты к спеканию с увеличением размеров гранул yt накатка на них отдельных компонентов агломерационной шихты.

Поставленная цель достигается тем, что в окомковательном барабане.

содержащем загрузочную течку, трубу для подачи смачивающего агента и дополнительный барабан с окнами, размещенный во внутренней полости основного барабана, дополнительный барабан расположен по всей длине основного, причем часть его, размещенная от разгрузочной стороны до окон, выполнена конической формы, а окна рас,Q положены на расстоянии 1/3 - 2/3 длины основнрго барабана от загрузочной течки.

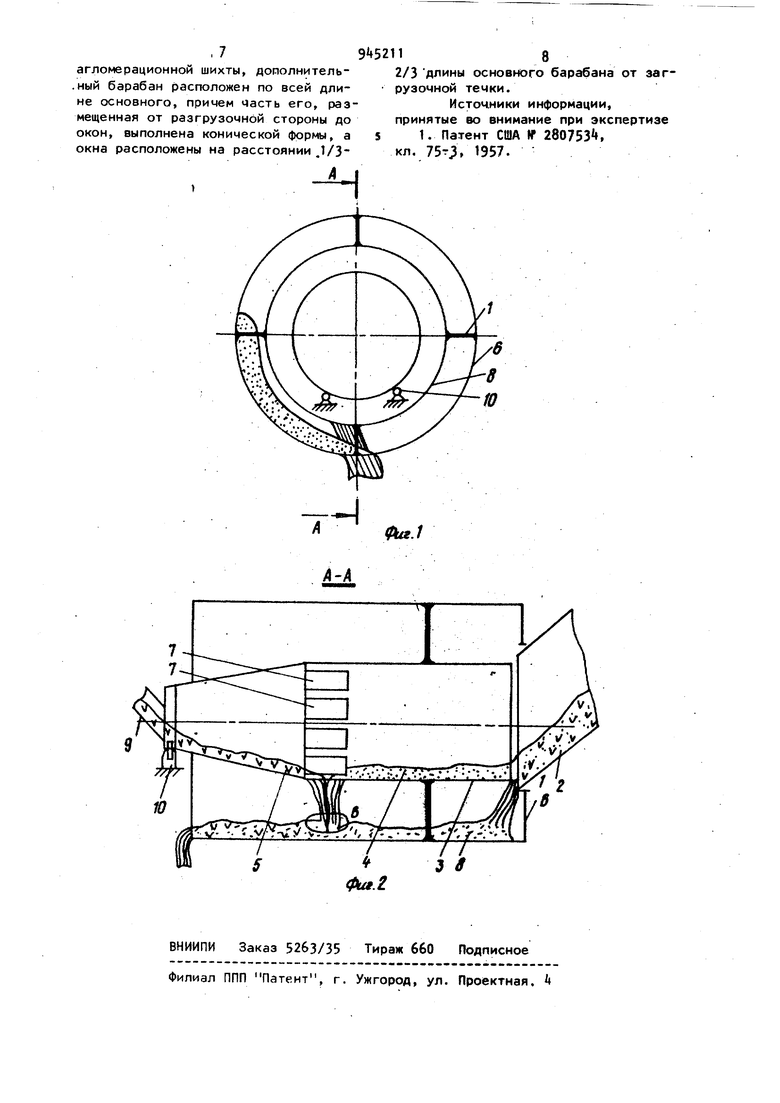

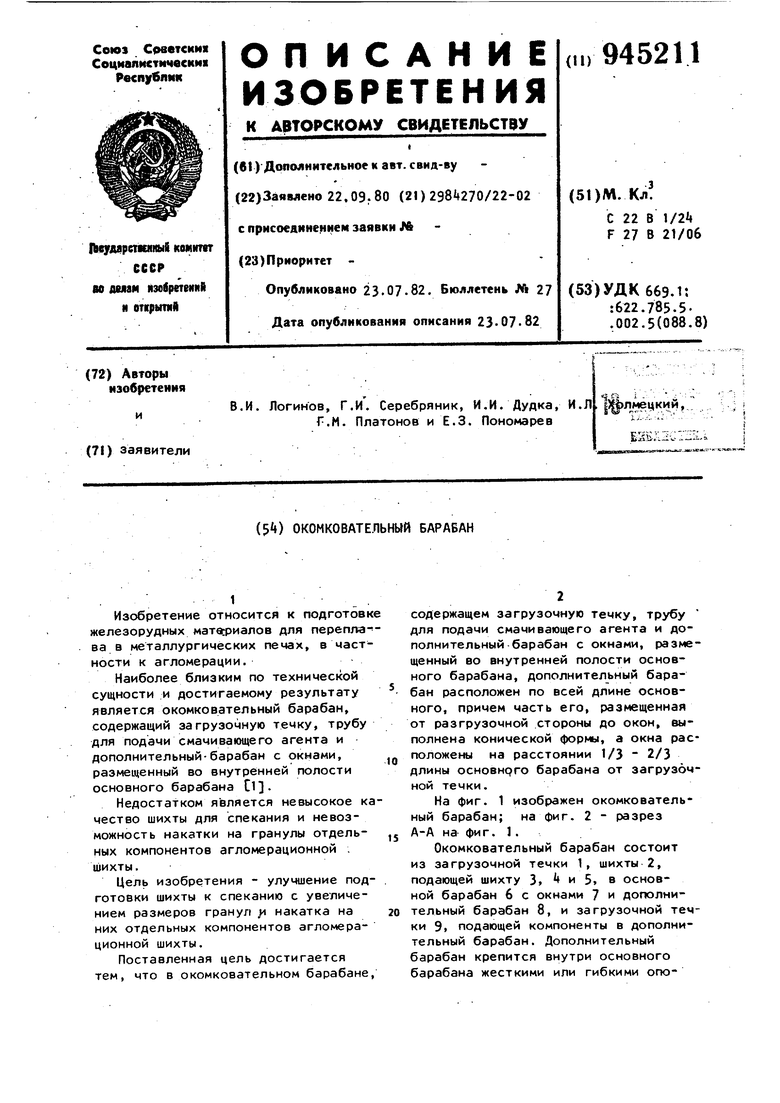

На фиг. 1 изображен окомковательный барабан; на фиг. 2 - разрез А-А на фиг. .

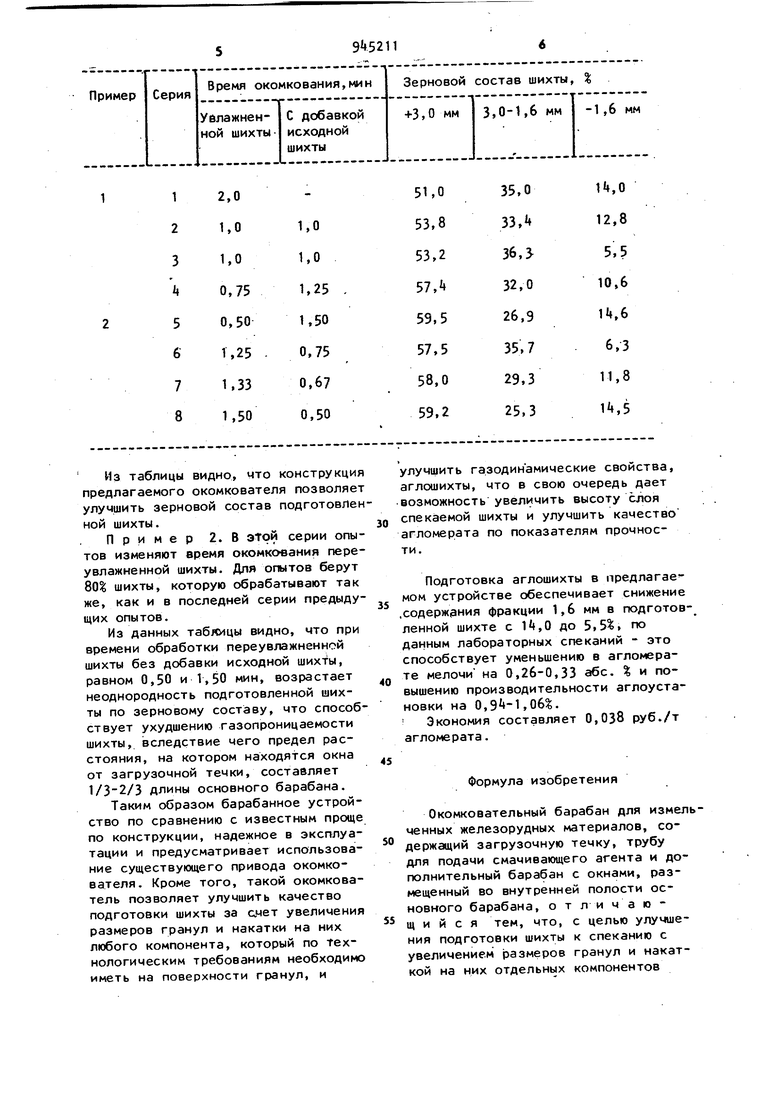

Окомковательный барабан состоит из загрузочной течки 1, шихты 2, подающей шихту 3, t и 5, в основной барабан 6 с окнами 7 и дополнительный барабан 8, и загрузочной течки Э, подающей компоненты в дополнительный барабан. Дополнительный барабан крепится внутри основного барабана жесткими или гибкими опо39рами, а за пределами основного бараб .на опирается на роликоопоры 10. Диаметр дополнительного барабана под бирается эмпирически в зависимости от способности шихты образовывать гарнисаж и необходимой его пролускной способности и находится в пределах /k - 3/k диаметра основного барабана. Уменьшение диаметра барабана сверх указанных пределов способствует его залипанию шихтой и снижению пропускной способности, увеличение диаметра - уменьшение объема между дополнительным и основным барабаном и его залипанию. Расстояние от разгрузочных окон дополнительного барабана до загрузоч ной течки шихты должно находиться в пределах 1/3 - 2/3 длины основного барабана. Увеличение указанного расстояния сверх данного предела приводит к образованию неоднородной по зерновому составу шихты вследствие того, что поток исходной шихты не ус певает накататься на гранулы переувлажненного потока. Уменьшение расстояния от разгрузо ных окон до загрузочной точки шихты сверх указанного предела способствует образованию неоднородной по зерно вому составу шихты с увеличением содержания в ней класса менее 1,6 мм, за счет образования локально переувлажненных макрообъемов мелкодисперсных материалов, вследствие подачи во ды на небольшой по длине участок бар бана, и плохим распределением влаги в объеме материала по этой причине. Окомкователь работает следующим образом. Исходная шихта 2 по течке 1 посту пает в барабан 6, в котором по центр установлен дополнительный барабан 8. Шихта из течки 1 поступает в основно и в дополнительный барабан. Поток ши ты 3, поступающий в основной барабан увлажняется и окомковывается до 3cfны В, где на гранулы начинает нака14/ываться поток исходной шихты или один из накатываемых компонентов шихты 5| которые из дополнительного барабана выгружаются через окна 7 На оставшемся участке шихта доокомковывается и, в конечном итоге, имеет оптимальную влажность. Дополнительный барабан загружается накатываемым компонентом через течку 9, а крепится на роликоопорах 10 при помощи опор. & результате накатывания происходит подсушка гранул и их упрочнение за счет действия стягивающих капиллярных сил. Вследствие переувлажнения части шихты процесс гранулообразования и упрочнения гранул интенсифицируется, что позволяет получить большие, чем в обычных окомкователях, гранулы. В конечном итоге улучшается газопроницаемость шихты, что позволяет спекать шихту в более высоком слое с целью упрочнения агломерата без потери производительности агломашин. Пример 1. С целью определения влияния окомкователя на качество подготовки агломерационной шихты, производят лабораторные исследования в окомкователе диаметром мм и скоростью вращения 23 об/мин, в котором моделируют процесс окомкования. С этой целью шихту аглофабрики № 1 НКГОКа в первой серии экспериментов подвергают окомкованию в обычном режиме, в течение 2 мин, затем производят ее рассев. В следующей серии 90 шихты переувлажняют на 0,5% выше оптимальной влажности и окомковывают 1 мин, затем подают оставшуюся часть шихты и смесь окомковывают еще 1 мин. В третьей серии опытов переувлажнению подвергают В0% шихты на 1 выше оптимальной влажности, а 20% подают, как и в предыдущей серии. Влияние конструкции окомкователя на качество подготовки агломерационной шихты приведено в таблице.;

Из таблицы видно, что конструкция предлагаемого окомкователя позволяет улучшить зерновой состав подготовленной шихты.

Пример 2.В этой серии опытов изменяют время окомкования переувлажненной шихты. Для опытов берут S0% шихты, которую обрабатывают так же, как и в последней серии предыдущих опытов.

Из данных видно, что при времени обработки переувлажненной шихты без добавки исходной шихты, равном 0,50 и 1,50 мин, возрастает неоднородность подготовленной шихты по зерновому составу, что способствует ухудшению газопроницаемости шихты, вследствие чего предел расстояния, на котором находятся окна от загрузочной течки, составляет 1/3-2/3 длины основного барабана.

Таким образом барабанное устройство по сравнению с известным проще по конструкции, надежное в эксплуатации и предусматривает использование существующего привода окомкователя. Кроме того, такой окомкователь позволяет улучшить качество подготовки шихты за смет увеличения размеров гранул и накатки на них любого компонента, который по Технологическим требованиям необходимо иметь на поверхности гранул, и

улучшить газодинамические свойства, аглошихты, что в свою очередь дает возможность увеличить высоту слоя спекаемой шихты и улучшить качество агломерата по показателям прочности.

Подготовка аглошихты в предлагаеммом устройстве обеспечивает снижение .содержания фракции 1,6 мм в подготовленной шихте с 1,0 до 5,5%. по данным лабораторных спеканий - это способствует уменьшению в агломерате мелочи на 0,26-0,33 абс. % и повышению производительности аглоустановки на 0,,06. Экономия составляет 0,038 руб./т агломерата.

Формула изобретения

Окомковательный барабан для измелченных железорудных материалов, содержащий загрузочную течку, трубу для подачи смачивающего агента и дополнительный барабан с окнами, размещенный во внутренней полости основного барабана, о т ли ч а ю щ и и с я тем, что, с целью улучшения подготовки шихты к спеканию с увеличением размеров гранул и накаткой на них отдельных компонентов агломерационной шихты, дополнитель.ный барабан расположен по всей длине основного, причем часть его, размещенная от разгрузочной стороны до окон, выполнена конической формы, а окна расположены на расстоянии .1/3 5211 2/3 длины основного барабана от загрузочной течки. Источники информации, принятые во внимание при экспертизе 1. Патент США № 280753, кл. 1957.

Авторы

Даты

1982-07-23—Публикация

1980-09-22—Подача