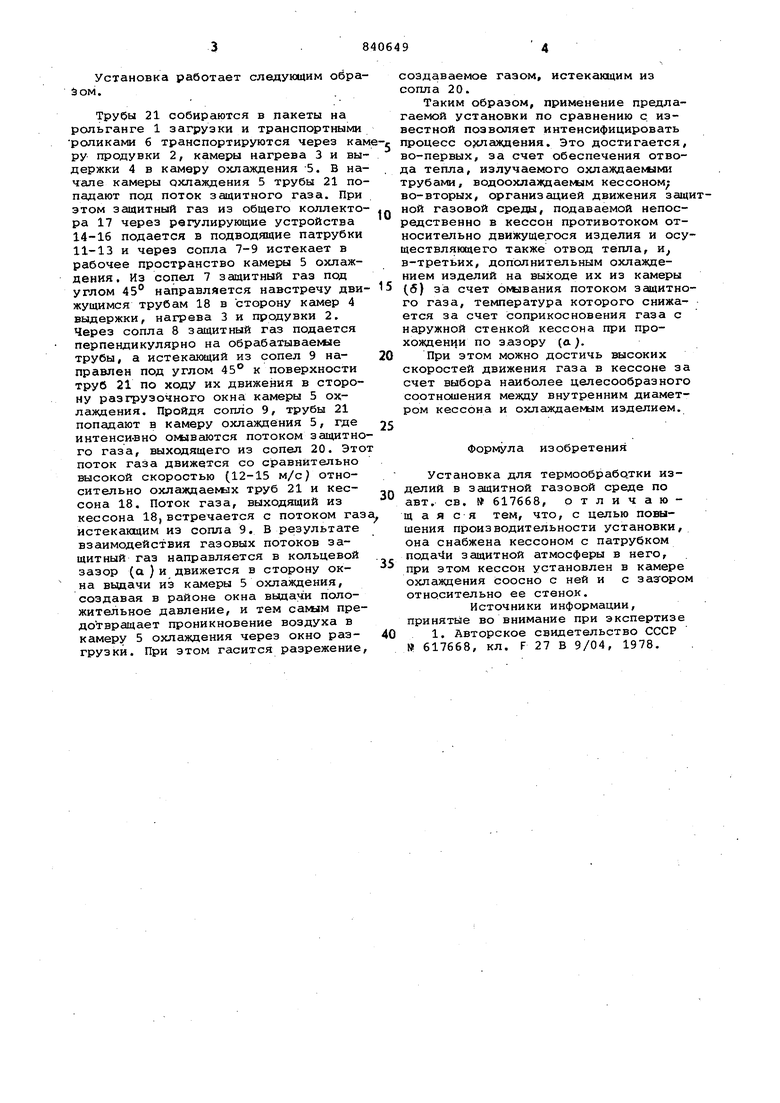

Изобретение относится к термической обработке изделий в защитной газовой среде и может быть использовано, например при обработке длинномер ных изделий {труб, прутков и др). По основному авт. св. № 617668 из вестна установка для термообработки изделий в защитной газовой среде, со держащс1я последовательно расположенные камеры продувки, нагрева, выдерж ки и охлаждения с установленными в начале камеры охлаждения рядами сопел для подачи защитного газа, при этом сопла крайних рядов направлены в сторону камеры нагрева и камеры ох лаждения fl . Недостатком данной установки явля ется малая ее производительность. Это обусловлено относительно малой скоростью остывания металла в камере охлаждения (40-50 град/мин). Цель изобретения - повБшение производительности установки за счет ин тенсификации процесса охлаждения. Поставленная цель достигается тем что в установке для термообработки изделий в защитной газовой среде в камере охлаждения соосно с ней разме щен кессон, снабжённый, с выходной ст роны устройством для подачи защитного газа внутрь кессона, при этом кессон размещен относительно камеры с зазорами. .На чертеже изображена предлагаемая установка. Уста.новка состоит из последовательно расположенных рольганга 1 загрузки, камеры продувки 2, нагрева 3, выдержки 4 и охлаждения 5 с транспортными роликами бис установленными в начале камеры охлаждения соплами 7, 8и 9 рольганга выдачи 10. Подводящие сопла 7-9 через трубки 11-13 и регулирующие устройства 14-16 соединены с общим коллектором 17 защитного газа. Внутри камеры 5 охлаждения соосно с ней установлен кессон 18. При этом между кессоном 18 и камерой 5 имеются зазоры а, S. Кессон 18 снабжен с выходной стороны устройством 19 для подачи защитного газа внутрь кессона Ci), выполненным, например в виде кольцеобразного коллектора с соплами 20, ориентированными под углом f (3040) к ПРОДОЛЬНОЙ оси в сторону камеры нагрева 4. Для обеспечения высокой скорости прохождения газа зазор (v) внутренней поверхностью кесвона 18 и изделием 21 должен быть минимальным. Установка работает следующим обра зом. Трубы 21 собираются в пакеты на рольганге 1 загрузки и транспортными роликами 6 транспортируются через ка ру продувки 2, камеры нагрева 3 и вы держки 4 в камеру охлаждения 5. В на чале камеры охлаждения 5 трубы 21 по падают под поток защитного газа. При этом защитный газ из общего коллекто ра 17 через регулирующие устройства 14-16 подается в подводящие патрубки 11-13 и через сопла 7-9 истекает в рабочее пространство камеры 5 охлаждения. Из сопел 7 защитный газ под углом 45° направляется навстречу дви жущимся трубам 18 в сторону камер 4 выдержки, нагрева 3 и продувки 2. Через сопла В защитный газ подается перпендикулярно на обрабатываемое трубы, а истекающий из сопел 9 направлен под углом 45 к поверхности труб 21 по ходу их движения в сторону разгрузочного окна камеры 5 охлаждения. Пройдя сопло 9, трубы 21 попадают в камеру охлаждения 5, где интенси-вно омываются потоком защитно го газа, выходящего из сопел 20. Это поток газа движется со сравнительно высокой скоростью (12-15 м/с) относительно охлаждаемых труб 21 и кессона 18. Поток газа, выходящий из кессона 18,встречается с потоком газ истекающим из сопла 9. В результате взаимодействия газовых потоков защитный газ направляется в кольцевой зазор (а ) и движется в сторону окна вьщачи из камеры 5 охлаждения, создавая в районе окна выдачи положительное давление, и тем самлм предотвращает проникновение воздуха в камеру 5 охлаждения через окно разгрузки. При этом гасится разрежение создаваемое газом, истекающим из сопла 20. Таким образом, применение предлагаемой установки по сравнению с известной позволяет интенсифицировать процесс охлаждения. Это достигается, во-первых, за счет обеспечения отвода тепла, излучаемого охлаждаекыми трубами, водоохлаждаемым кессоном; во-вторых, организацией движения защитной газовой среды, подаваемой непосредственно в кессон противотоком относительно движущегося изделия и осуществляющего также отвод тепла, и в-третьих, дополнительным охлаждением изделий на выходе их из камеры (б) за счет омывания потоком защитного газа, температура которого снижается за счет соприкосновения газа с наружной стенкой кессона при прохожден и по зазору (а). При этом можно достичь высоких скоростей движения газа в кессоне за счет выбора наиболее целесообразного соотношения между внутренним диаметром кессона и охлаждаемом изделием. Формула изобретения Установка для термообрабо.тки изделий в защитной газовой среде по авт. св. № 617668, отличающ а я с я тем, что, с целью повышения производительности установки, она снабжена кессоном с патрубком подали защитной атмосферы в него, при этом кессон установлен в камере охлаждения соосно с ней и с зазором относительно ее стенок. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 617668, кл. F 27 В 9/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделий в защитной газовой среде | 1976 |

|

SU617668A1 |

| Агрегат для термообработки изделий | 1980 |

|

SU958506A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| Способ конвективного охлаждения труб и устройство для его осуществления | 1987 |

|

SU1474174A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| Устройство для проходки выработок в геологических структурах | 2002 |

|

RU2222681C1 |

| Донная фурма | 1989 |

|

SU1713940A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НАСТЫЛЕЙ С ПРОДУВОЧНЫХ ФУРМ | 2007 |

|

RU2350660C2 |

| ВЕТРОГАЗОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2157902C2 |

Авторы

Даты

1981-06-23—Публикация

1979-04-16—Подача