1

Изобретение относится к способам автоматического управления процессами фильтрации суспензии и может быть использовано в легкой, химической, керамической, металлургической и других отраслях промышленности.

Известен способ автоматического управления работой фильтра путем переключения его со стадии очистки на регенерацию (разгрузку) по предельному перепаду давления на фильтре и по перепаду, пропорциональному расходу фильтруемой суспензии 1.

Известный способ автоматического управления работой фильтра не позволяет получать осадок с постоянной влажностью, так как в промышленных условиях часто изменяются характеристики насосов, фильтров, состав и физико-механические свойства суспензий, а это приводит к колебаниям влажности осадка и снижает качество продукта фильтрации.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ автоматического управления работой камерного фильтр-пресса путем переключения его со стадии загрузки и фильтрации суспензий

на стадию выгрузки по достижении заданного значения влажности осадка в камерах фильтр-пресса 2.

Однако известный способ управления имеет ряд суц;ественных недостатков. Такое

измерение влажности осадка связано с большими трудностями и производится только в одной контрольной камере, хотя значение влажности осадка в ней может существенно отличаться от влажности осадка в других камерах и от среднего значения влажности

осадка по всему фильтр-прессу. Помимо этого определение веса твердой фазы связано с установкой двух датчиков расхода, один из которых измеряет вес поступающей на фильтрацию суспензии, а второй - вес фильтрата (жидкой фазы) после .фильтра. Однако часто в промышленных условиях фильтрат, выходя из отдельных камер фильтр-ч1ресса, не собирается в один общий для данного фильтр-пресса коллектор, а сразу поступает в дренажную систему всего

фильтровального отделения.

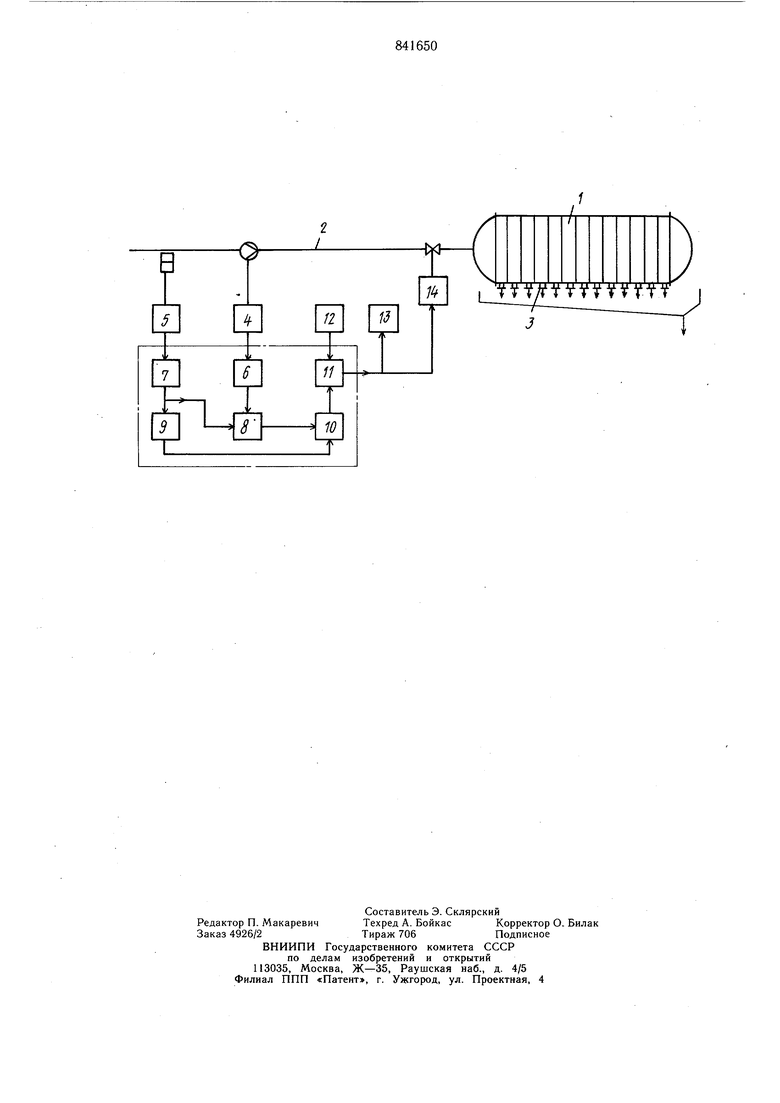

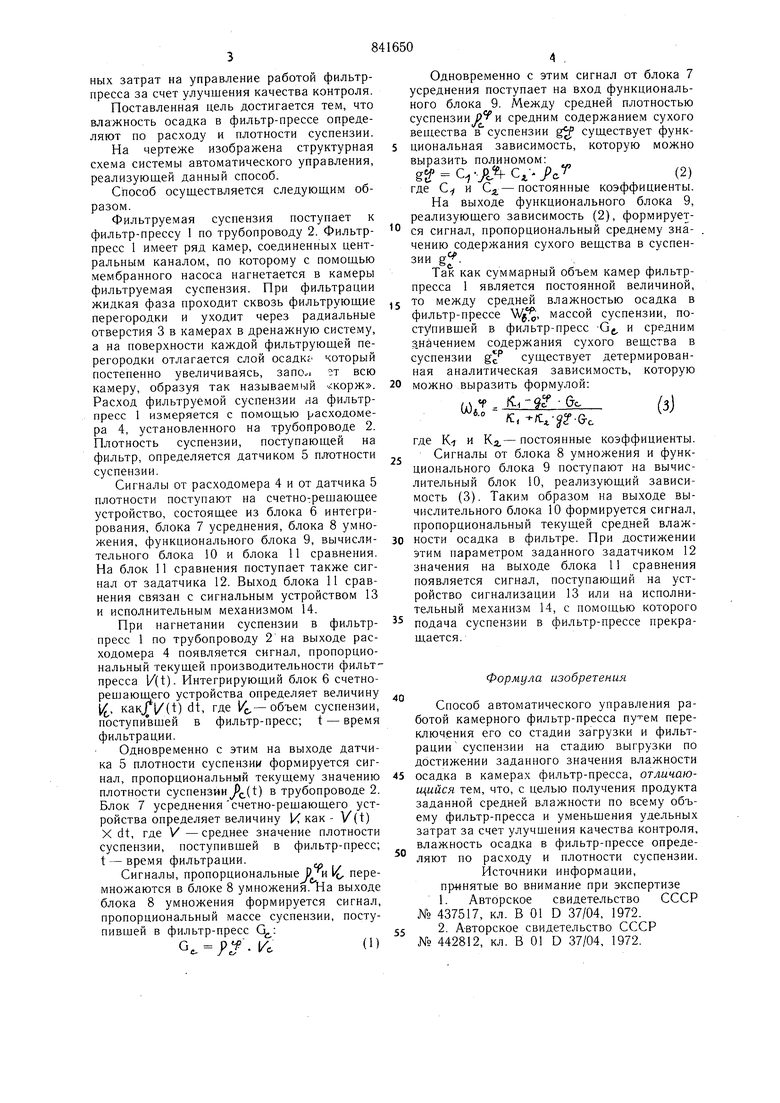

Цель изобретения - получение осадка с заданной средней влажностью по всему объему фильтр-пресса и уменьшение удельных затрат на управление работой фильтрпресса за счет улучшения качества контроля. Поставленная цель достигается тем, что влажность осадка в фильтр-прессе определяют по расходу и плотности суспензии. На чертеже изображена структурная схема системы автоматического управления, реализующей данный способ. Способ осуществляется следующим образом. Фильтруемая суспензия поступает к фильтр-прессу 1 по трубопроводу 2. Фильтрпресс 1 имеет ряд камер, соединенных центральным каналом, по которому с помощью мембранного насоса нагнетается в камеры фильтруемая суспензия. При фильтрации жидкая фаза проходит сквозь фильтрующие перегородки и уходит через радиальные отверстия 3 в камерах в дренажную систему, а на поверхности каждой фильтрующей перегородки отлагается слой осадк который постепенно увеличиваясь, запо.1 т всю камеру, образуя так называемый . Расход фильтруемой суспензии .на фильтрпресс 1 измеряется с помощью расходомера 4, установленного на трубопроводе 2. Плотность суспензии, поступающей на фильтр, определяется датчиком 5 плотности суспензии. Сигналы от расходомера 4 и от датчика 5 плотности поступают на счетно:рещающее устройство, состоящее из блока 6 интегрирования, блока 7 усреднения, блока 8 умножения, функционального блока 9, вычислительного блока 10 и блока 11 сравнения. На блок 11 сравнения поступает также сигнал от задатчика 12. Выход блока 11 сравнения связан с сигнальным устройством 13 и исполнительным механизмом 14. При нагнетании суспензии в фильтрпресс 1 по трубопроводу 2 на выходе расходомера 4 появляется сигнал, пропорциональный текущей производительности фильтпресса l/(t). Интегрирующий блок 6 счетнорешающего устройства определяет величину 1/, KaK.j{/(t)dt, где 1/ -объем суспензии, поступившей в фильтр-пресс; t - время фильтрации. Одновременно с этим на выходе датчика 5 плотности суспензии формируется сигнал, пропорциональный текущему значению плотности суспензии.(t) в трубопроводе 2. Блок 7 усреднениясчетно-решающего устройства определяет величину К как - V(t) X dt, где V -среднее значение плотности суспензии, поступивщей в фильтр-пресс; t - время фильтрации. Сигналы, пропорциональные Ри 1 перемножаются в блоке 8 умножения, па выходе блока 8 умножения формируется сигнал, пропорциональный массе суспензии, поступивщей в фильтр-пресс Gc. .l/.(1) Одновременно с этим сигнал от блока 7 усреднения поступает на вход функционального блока 9. Между средней плотностью суспензии Pi и средним содержанием сухого вещества в суспензии g существует функциональная зависимость, которую можно выразить полиномом: g (2) где С и С;г.- постоянные коэффициенты. На выходе функционального блока 9, реализующего зависимость (2), формируется сигнал, пропорциональный среднему значению содержания сухого вещства в суспенТак как суммарный объем камер фильтрпресса 1 является постоянной величиной. ™ между средне влажностью осадка в фильтр-прессе , массой суспензии, по--ступившей в фильтр-пресс -Gj, и средним З.начением содержания сухого вещства в суспензии g существует детермированная аналитическая зависимость, которую можно выразить формулой: I,-) f - -G-o ° - /С, -«:,- 2-&с где К-1 и Ка,- постоянные коэффициенты. Сигналы от блока 8 умножения и функционального блока 9 поступают на вычислительный блок 10, реализующий зависимость (3). Таким образом на выходе вычислительного блока 10 формируется сигнал, пропорциональный текущей средней влажности осадка в фильтре. При достижении этим параметром заданного задатчиком 12 значения на выходе блока 11 сравнения появляется сигнал, поступающий на устройство сигнализации 13 или на исполнительный механизм 14, с помощью которого подача суспензии в фильтр-прессе прекращается. Формула изобретения Способ автоматического управления работой камерного фильтр-пресса переключения его со стадии загрузки и фильтрации суспензии на стадию выгрузки по достижении заданного значения влажности осадка в камерах фильтр-пресса, отличающийся тем, что, с целью получения продукта заданной средней влажности по всему объему фильтр-пресса и уменьшения удельных затрат за счет улучшения качества контроля, влажность осадка в фильтр-прессе определяют по расходу и плотности суспензии. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 437517, кл. В 01 D 37/04, 1972. 2. А-вторское свидетельство СССР № 442812, кл. В О D 37/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ФИЛЬТРОМ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203723C1 |

| Способ автоматического управления процессом фильтрации | 1975 |

|

SU565686A1 |

| Способ управления периодическим процессом фильтрации лакокрасочных материалов | 1985 |

|

SU1346197A1 |

| Камерный фильтр-пресс автоматического действия | 1981 |

|

SU990263A2 |

| Способ регулирования режима работы фильтровальной станции | 1977 |

|

SU680749A1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Способ автоматического управления процессом второй сатурации | 1989 |

|

SU1652350A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ОСТАНОВКИ ФИЛЬТРОВ НА ПРОМЫВКУ | 1973 |

|

SU367876A1 |

| Способ автоматического управления процессом обезвоживания суспензии в барабанном или ленточном вакуум-фильтре | 1990 |

|

SU1725971A1 |

| Устройство для фильтрации сигналов от периодических помех | 1981 |

|

SU1004961A1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-09—Подача