Изобретение относится к обработке металлов давлением, в частности к производству гибких герметичных рукавов для транспортирования газов и в том числе горячего воздуха, состоящих из чередующихся спиральных металлических и неметаллических витков, например тканевых или полимерных. Известно устройство для приготовления гибких металлических труб, содержащее механизьы размотки металлической ленты и уплотняющего шнура, профилирования ленты и навивки на сердечник-оправку с помсмдью сверточных и обжимных роликов ill . Однако на известном устройстве не могут изготавливаться трубы из витков металлической и неметаллической лент. Наиболее близким к предлагаекюму является устройство для изготовления гибкого герметичного рукава, содержа щее установленные на станине механиз мы размотки металлической и тканевой лент, механизмы профилирования кромок металлической ленты и завальцовки шва, содержащие ролики, а также механизм формования рукава L2J. Недостаток известного устройства заключается в том, что поскольку завальцовка второй кромки тканевой ленты производится прижимным роликом через сложенную вдвое кромку тканевой ленты, лежащую на острие подогнутой, полки металлического профиля, может произойти повреждение тканевой ленты (по меньшей мере одного ее слоя) . Кроме того, изготавливаемый металлический швеллерный профиль с гладкой стенкой не позволяет получить при завальцовке надежное закрепление кромки неметаллической ленты, особенно в том случае, если применяется полимерная лента. Поэтому при транспортировке горячих газов герметичность шва нарушается из-за неодинакового теплового расширения неметаллической и металлической лент и выскальзывания кромки пленки или ткани из-под прижимающей ее металлической полки; Цель изобретения - повышение надежности завальцовки шва. Поставленная цель достигается тем, что последняя пара роликов механизма профилирования выполнена с расположенными на ободе и ссответствуииими друг другу выступами и ,

впадиналш, механизм завальцовки снабжен направляющим ножом, а каждый ролик механизма завальцовки установлен на вертикальной оси и выполнен разъемным перпендикулярно оси с расстоянием ме)1щу частями, соответствующим толщине щва,I а механизм формования выполнен в виде установленных концентрично спиральных колец

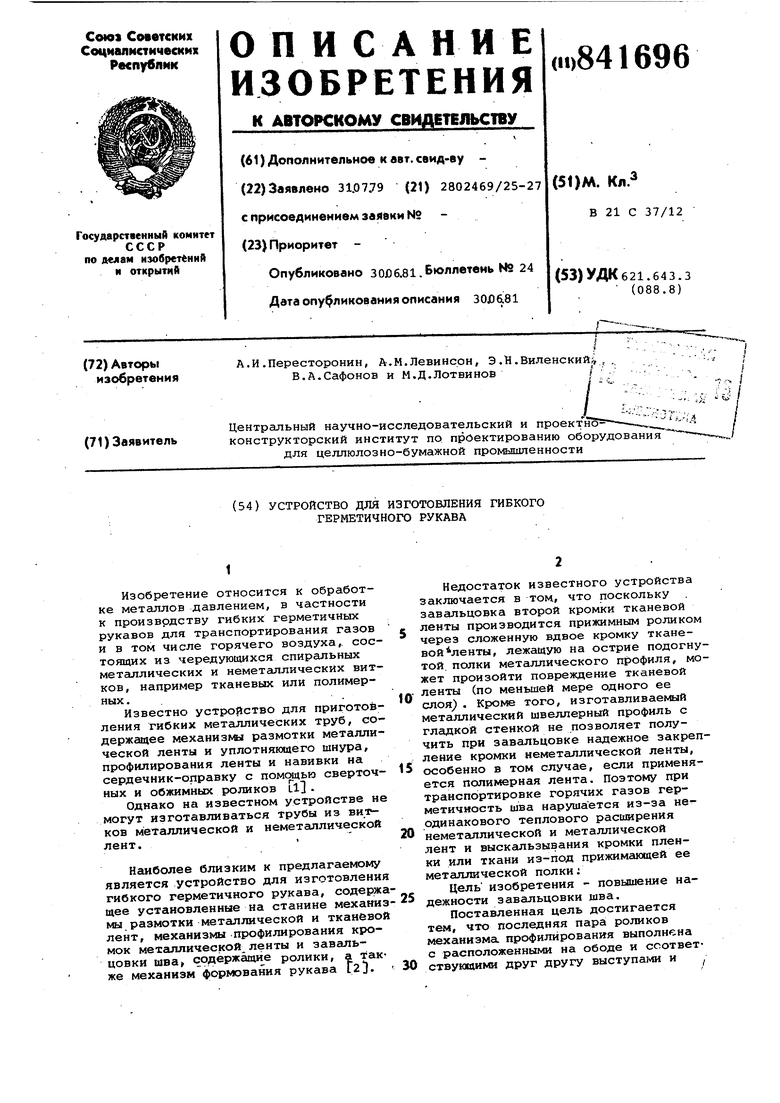

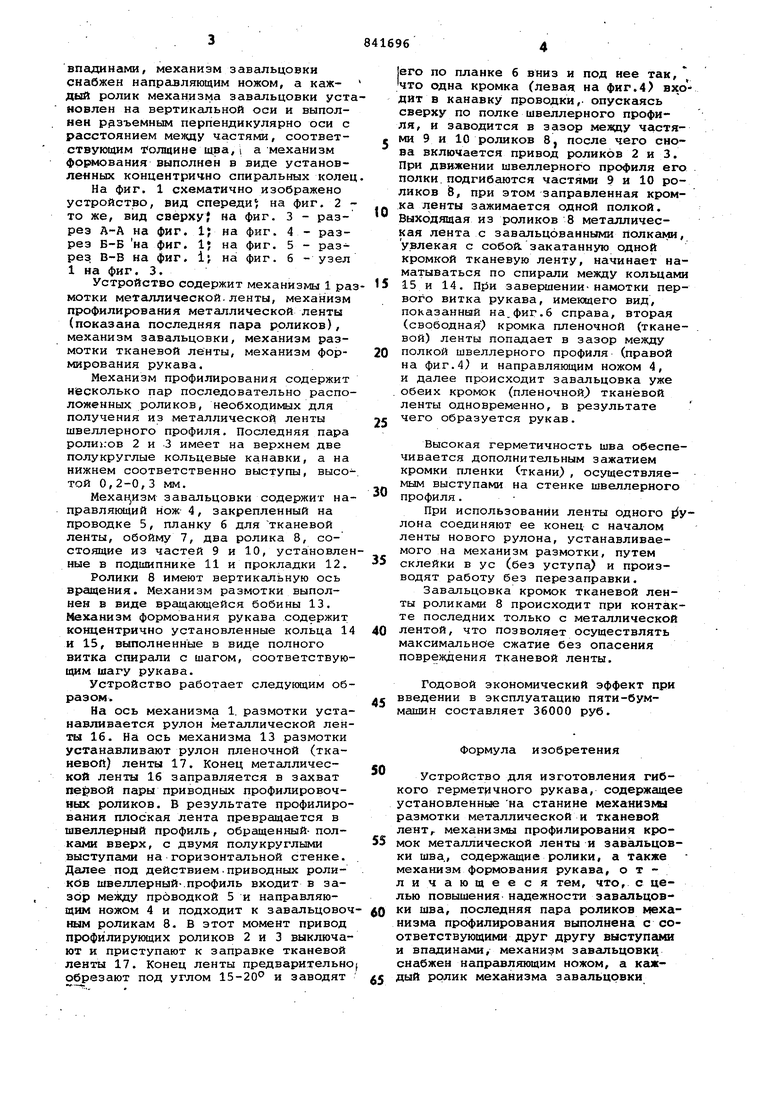

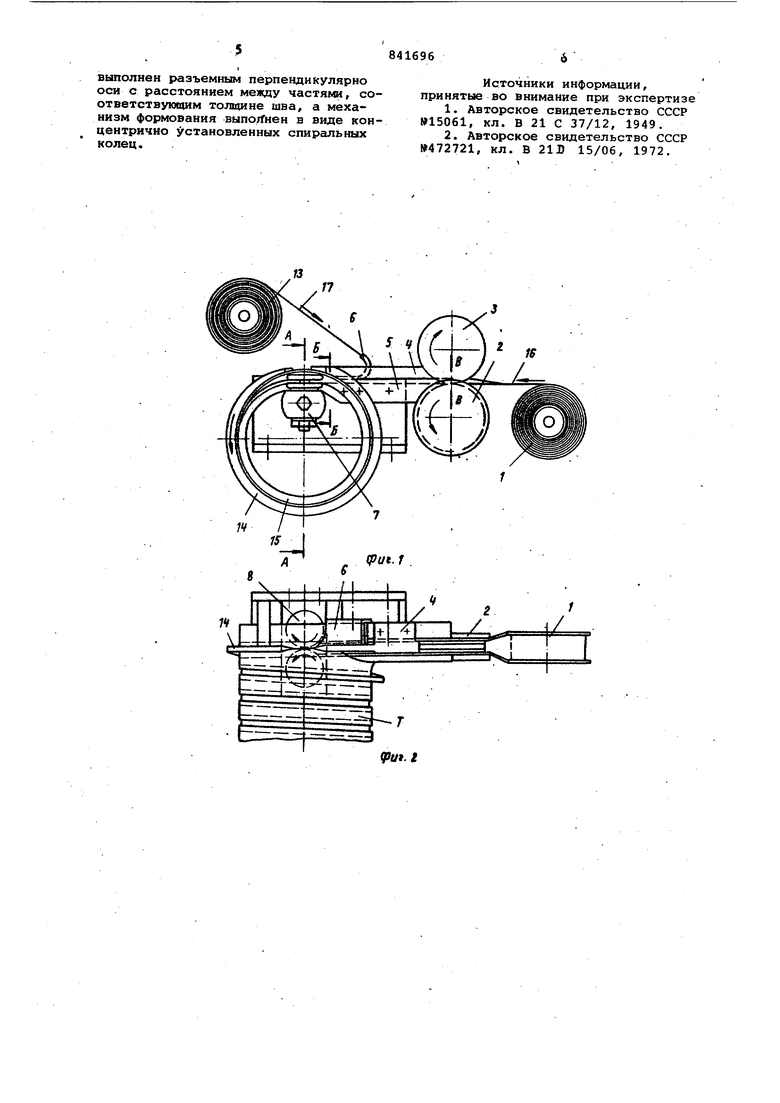

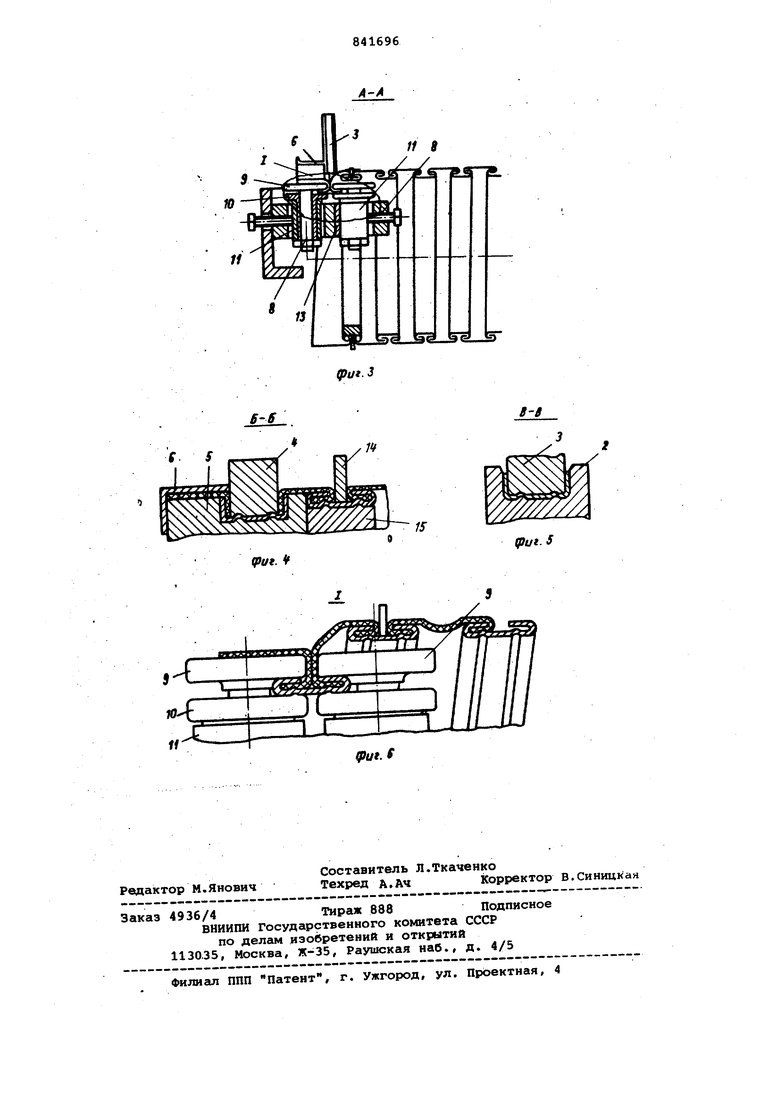

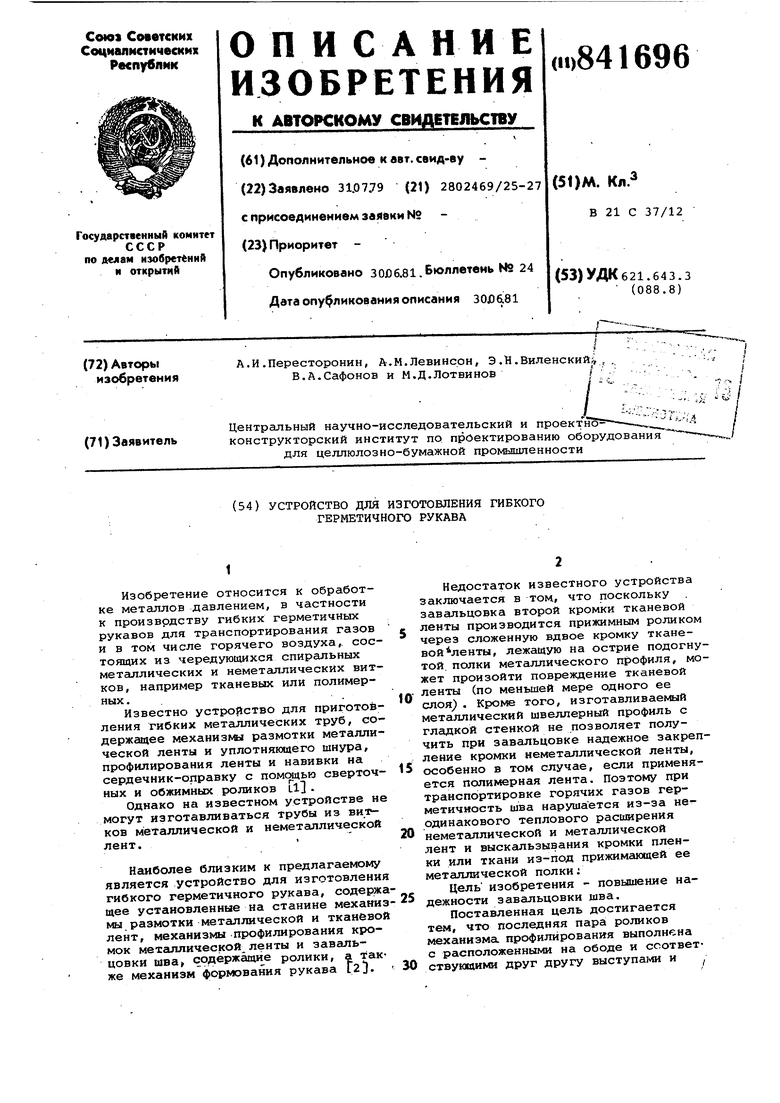

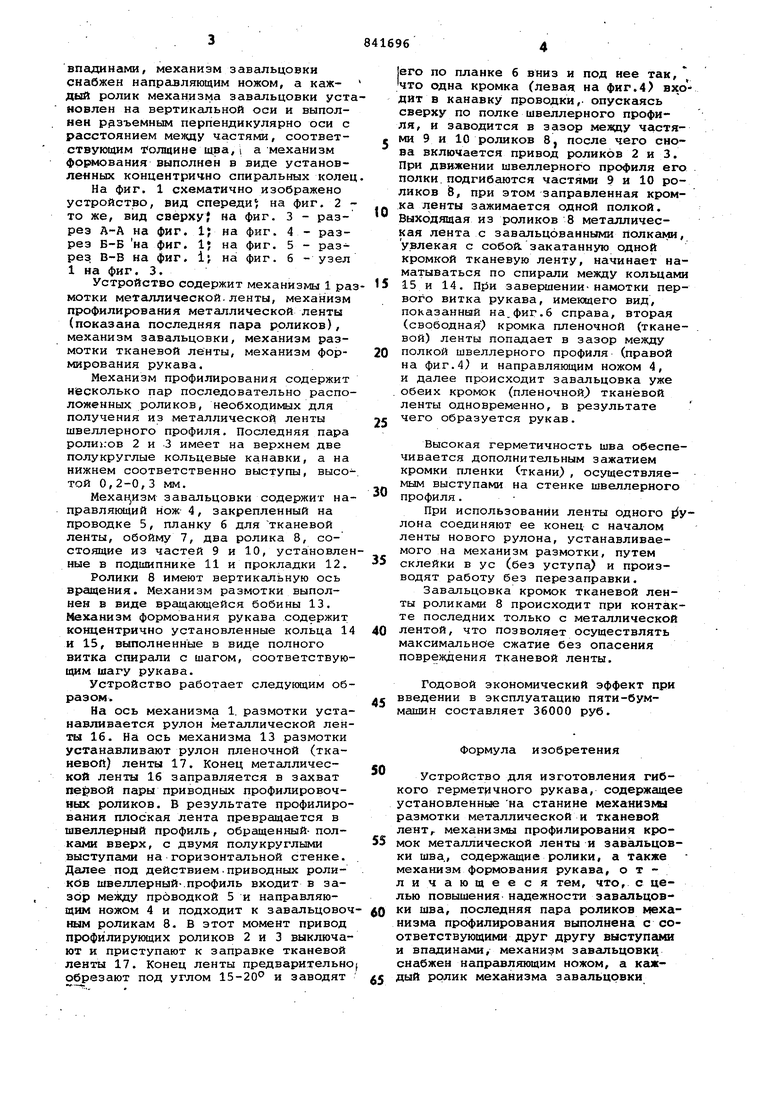

На фиг. 1 схематично изображено устройство, вид спереди на фиг. 2 то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. i на фиг. б - узел 1 на фиг. 3.

Устройство содержит механизмы 1 рамотки металлической.ленты, механизм профилирования металлической ленты (показана последняя пара роликов), механизм завальцовки, механизм размотки тканевой ленты, механизм формирования рукава.

Механизм профилирования содержит несколько пар последовательно расположенных роликов, необходимых для получения из металлической ленты швеллерного профиля. Последняя пара ролиьов 2 и 3 имеет на верхнем две полукруглые кольцевые канавки, а на нижнем соответственно выступы, высотой 0,2-0,3 мм.

Механ изм завальцовки содержит направляющий нож- 4, закрепленный на проводке 5, планку б для тканевой ленты, обойму 7, два ролика 8, состоящие из частей 9 и 10, установленные в подшипнике 11 и прокладки 12.

Ролики 8 имеют вертикальную ось вращения. Механизм размотки выполнен в виде вращающейся бобины 13. Механизм формования рукава содержит концентрично установленные кольца 14 и 15, выполненные в виде полного витка спирали с шагом, соответствующим шагу рукава.

Устройство работает следующим образом.

На ось механизма 1. размотки устанавливается рулон металлической ленты 16. На ось механизма 13 размотки устанавливают рулон пленочной (тканевой) ленты 17. Конец металлической ленты 16 заправляется в захват пары приводных профилировочных роликов. В результате профилирования плоская лента превращается в швеллерный профиль, обращенный- полками вверх, с двумя полукруглыми выступами на горизонтальной стенке. Далее под действием.приводных роликов шве.тшерный-. профи ль входит в зазор между прбводкой 5 и направляющим ножом 4 и подходит к завальцовочным роликам 8. В этот момент привод профилирующих роликов 2 и 3 выключают и приступают к заправке тканевой ленты 17. Конец ленты предварительно обрезают под углом 15-20 и заводят

его по планке 6 вннз и под нее так, что одна кромка (левая на фиг.4) вхо дит в канавку проводки,, опускаясь сверху по полке швеллерного профиля, и заводится в зазор меящу частяе ми 9 и 10 роликов 8, после чего снова включается привод роликов 2 и 3. При движении швеллерного профиля его полки.подгибаются частями 9 и 10 роликов 8, при этом заправленная кромка ленты зажимается одной полкой. Выходящая из роликов 8 металлическая лента с завальцованными полками, увлекая с собой закатанную одной кромкой тканевую ленту, начинает наматываться по спирали между кольцами

5 15 и 14. при завершении-намотки первого витка рукава, имеющего вид, показанный на.фиг.6 справа, вторая (свободная ) кромка пленочной (тканевой) ленты попадает в зазор между

0 полкой швеллерного профиля (правой на фиг.4) и направляющим ножом 4, и далее происходит завальцовка уже . обеих кромок (пленочной тканевой ленты одновременно, в результате

5 чего образуется рукав.

Высокая герметичность шва обеспечивается дополнительным зажатием кромки пленки (ткани), осуществляемым выступами на стенке швеллерного

профиля.

При использовании ленты одного j yлона соединяют ее конец с началом ленты нового рулона, устанавливаемого на механизм размотки, путем

5 склейки в ус (без уступа и производят работу без перезаправки.

Завальцовка кромок тканевой ленты роликами 8 происходит при контакте последних только с металлической

0 лентой, что позволяет осуществлять максимальное сжатие без опасения повреждения тканевой ленты.

Годовой экономический эффект при f введении в эксплуатацию пяти-буммашин составляет 36000 руб.

Формула изобретения

Устройство для изготовления гибкого герметичного рукава, содержащее установленные на станине механизмы размотки металлической и тканевой лент,- механизмы профилирования кромок металлической ленты и завальцовки шва., содержащие ролики, а также механизм формования рукава, отличающееся тем, что, с целью повышения надежности завальцовки шва, последняя пара роликов механизма профилирования выполнена с соответствующими друг другу выступами и впадинами, механизм завальцовки. снабжен направляющим ножом, а каждый ролик механизма завальцовки

выполнен разъемным перпендикулярно оси с расстоянием между частями, соответствующим толщине шва, а механизм формования выполнен в виде концентричмо установленных спиральных колец. .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №15061, кл. В 21 С 37/12, 1949.

2.Авторское свидетельство СССР №472721, кл. В 21Б 15/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гибкого герметичного рукава | 1980 |

|

SU904827A1 |

| Устройство для изготовления гибкого герметичного рукава | 1981 |

|

SU988402A1 |

| Гибкая герметичная труба | 1982 |

|

SU1016611A1 |

| Способ изготовления гибкого герметичного металлотканевого рукава | 1977 |

|

SU780935A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Способ изготовления металлических рукавов из ленты | 1987 |

|

SU1503922A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| РАЗМАТЫВАТЕЛЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2005 |

|

RU2304478C1 |

| Устройство для изготовления много-СлОйНыХ C бОКОВыМи фАльцАМи пАКЕТОВ,МЕшКОВ или КульКОВ | 1979 |

|

SU837914A1 |

.i

11

f S

iput.

(put. S

Авторы

Даты

1981-06-30—Публикация

1979-07-31—Подача