1

Изобретение относится к оборудованию для изготовления гибкого герметичного металлопленочного металлотканевого рукава и может быть применено в машиностроении, поставляющем оборуг дование для вентиляционных и нагревательных систем, п|эедназначенных для использования во всех отраслях промышленности, преимущественно на предприятиях промышленности строительных ю материалов, строительной индустрии, химической, целлюлозно-бумажной и деревообрабатывающей промышленности, а также в гражданских промышленных со« оружениях и зданиях для транспор-ги- is рования воздуха.

Известно устройство для изготовления гибкого герметичного, рукава из металлической и тканевой лент, содер-20 жащее узлы размотки металлической и тканевой лент, профилирования одной кромки металлической ленты, завальцовки одной кромки тканевой ленты i.

поворота ленты на 180 , профилирования второй кромки тканевой ленту fl.

Недостатком этого устройства является невозможность надежного получения полностью герметичных соединительных швов, так как завальцовка второй кромки такневой ленты производится пружинным роликом через сложенную вдвое кромку тканевой ленты, лежащей на острие, подогнутой полки металлического профиля, что может привести к повреждению тканевой ленты (по меньшей мере одного ее слоя).

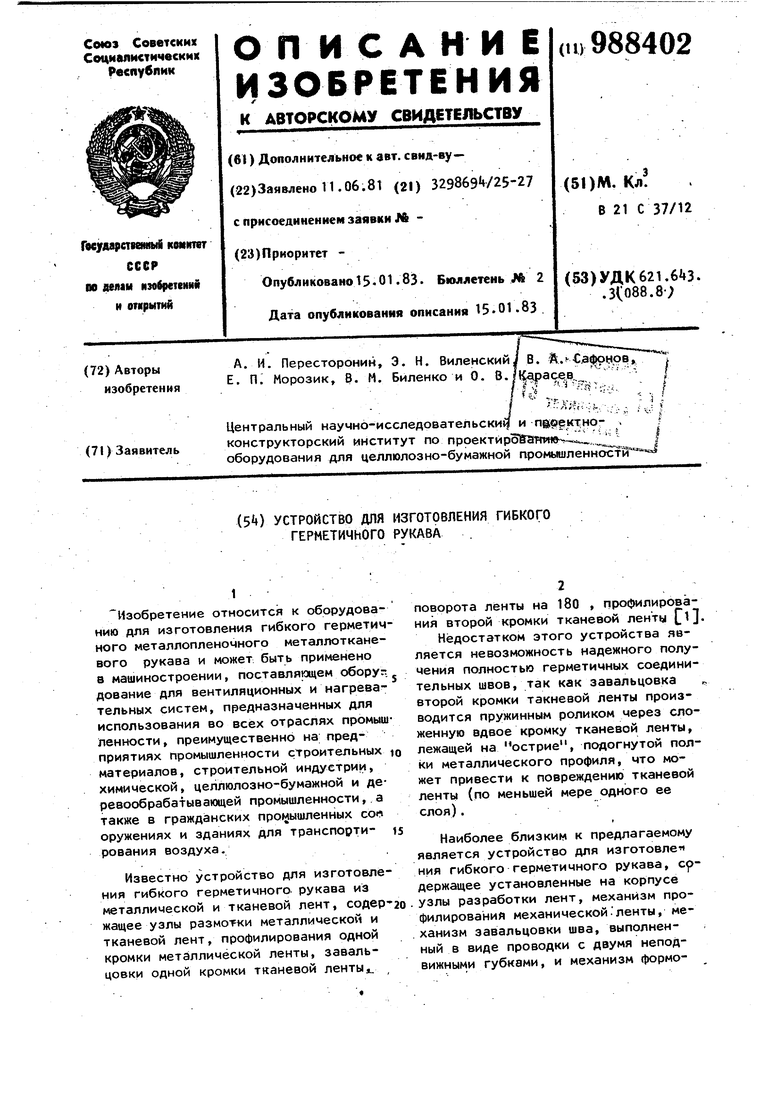

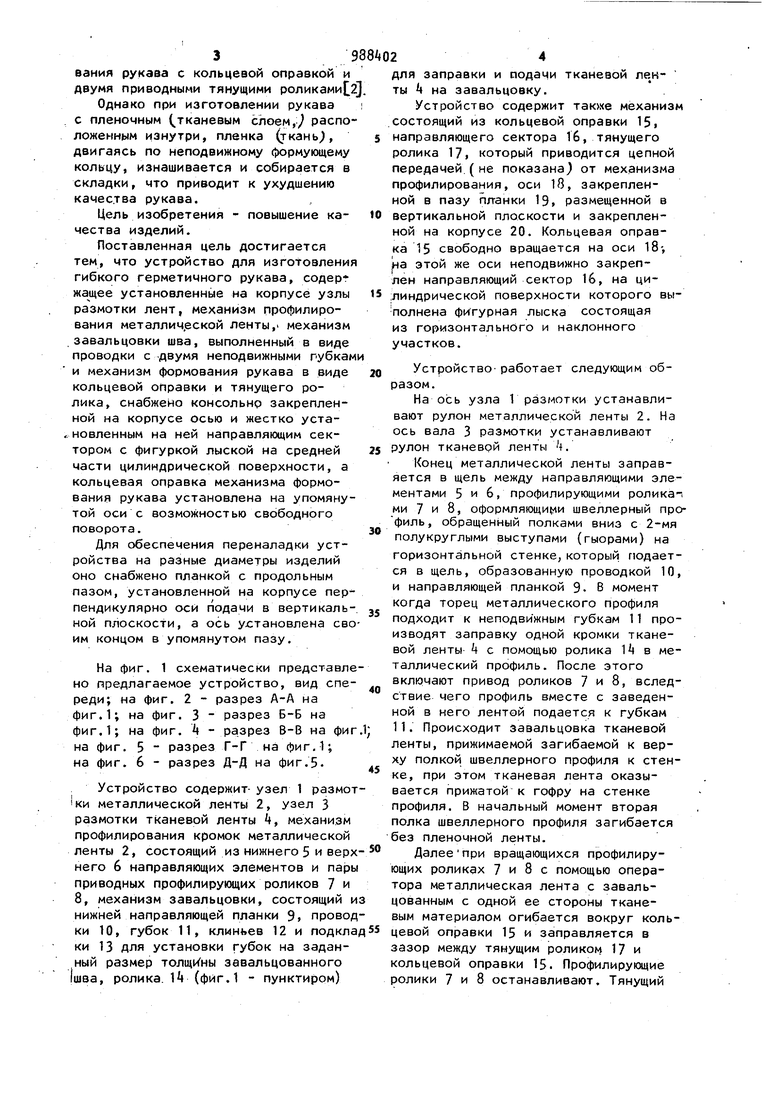

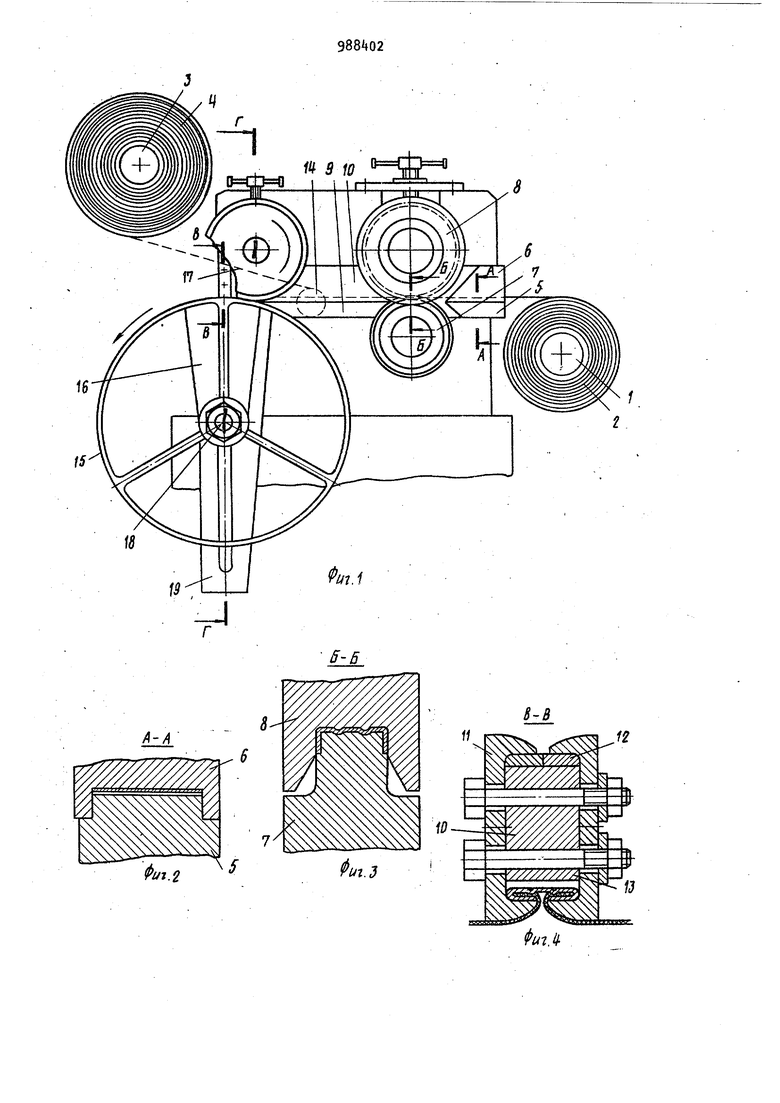

Наиболее близким к предлагаемому является устройство для изготовлен ния гибкого герметичного рукава, срдержащее установленные на корпусе узлы разработки лент, механизм профилирования механической .ленты, механизм завальцовки шва, выполненный в виде проводки с двумя неподвижными губками, и механизм формования рукава с кольцевой оправкой и двумя приводными тянущими роликами(2 Однако при изготовлении рукава с пленочным (тканевым слоем, расположенным изнутри, пленка (ткань, двигаясь по неподвижному формующему кольцу, изнашивается и собирается в складки, что приводит к ухудшению качества рукава. Цель изобретения - повышение качества и зделий, Поставленная цель достигается тем, что устройство для изготовления гибкого герметичного рукава, содер жащее установленные на корпусе узлы размотки лент, механизм профилирования металлич.еской ленты, механизм завальцовки шва, выполненный в виде проводки с двумя неподвижными губкам и механизм формования рукава в виде кольцевой оПравки и тянущего ролика, снабжено консольнр закрепленной на корпусе осью и жестко уста. новленным на ней направляющим сектором с фигуркой лыской на средней части цилиндрической поверхности, а кольцевая оправка механизма формования рукава установлена на упомянутой оси с возможностью свободного поворота. Для обеспечения переналадки устройства на разные диаметры изделий оно снабжено планкой с продольным пазом, установленной на корпусе перпендикулярно оси подачи в вертикальной плocкoctи, а ось установлена сво им концом в упомянутом пазу. На фиг. 1 схематически представле но предлагаемое устройство, вид спереди; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. - разрез В-В на фиг на фиг. 5 - разрез Г-Г на фиг,1; на фиг. 6 - разрез Д-Д на фиг.5Устройство содержит- узел 1 размот ки металлической ленты 2, узел 3 размотки тканевой ленты 4, механизм профилирования кромок металлической ленты 2, состоящий из нижнего 5 и верх него 6 направляющих элементов и па|эы приводных профилирующих роликов 7 и 8, механизм завальцовки, состоящий и нижней направляющей планки 9, провод ки 10, губок 11, клиньев 12 и подкла ки 13 для установки губок на заданный размер толщины завальцованного 1шва, ролика. И (фиг.1 - пунктиром) 9 24 для заправки и подачи тканевой ленты на завальцовку. Устройство содержит такхче механизм состоящий из кольцевой оправки 15i направляющего сектора 16, тянущего ролика 17, который приводится цепной передачей ( не показана) от механизма профилирования, оси 18, закрепленной в пазу пяанки 19, размещенной в вертикальной плоскости и закрепленной на корпусе 20. Кольцевая оправка 15 свободно вращается на оси 18-, на этой же оси неподвижно закреплен направляющий сектор 16, на ци;линдрической поверхности которого выполнена ф1 гурная лыска состоящая из горизонтального и наклонного участков. Устройство-работает следующим образом. На ось узла Г размотки устанавливают рулон металлической ленты 2. На ось вала 3 размотки устанавливают рулон тканевой ленты k. Конец металлической ленты заправяется в щель между направляющими элементами 5 и 6, профилирующими ролика-, ми 7 и 8, оформляющи(1и швеллерный профиль, обращенный полками вниз с 2-мя полукруглыми выступами (гыорами) на горизонтальной стенке,который гюдается в щель, образованную проводкой 10, и направляющей планкой 9. В момент когда торец металлического профиля подходит к неподвижным губкам 11 производят заправку одной кромки тканевой ленты 4 с помощью ролика 1Ц в металлический профиль. После этого включают привод роликов 7 и 8, вследствие чего профиль вместе с заведенной в него лентой подается к губкам 11. Происходит завальцовка тканевой ленты, прижимаемой загибаемой к верху полкой швеллерного профиля к стенке, при этом тканевая лента оказывается прижатой к гофру на стенке профиля. В начальный момент вторая полка швеллерного профиля загибается без пленочной ленты. Далеепри вращающихся профилирующих роликах 7 и 8 с помощью оператора металлическая лента с завальцованным с одной ее стороны тканевым материалом огибается вокруг кольцевой оправки 15 и заправляется в зазор между тянущим роликом 17 и кольцевой оправки 15. Профилирующие ролики 7 и 8 останавливают. Тянущий

5i 988Й026

ролик 17 с помощью винта прижимают . дованием для изготовления металлик кольцевой оправке и снова включают ческих воздуховодов составляет профилирующие ролики 7 ии8.1б9 тыс.руб. Увлекаемый с помощью вращающегос тянущего ролика металлический профиль с тканевой лентой попадает на цилиндрическую часть направляющего сектора 16 и по его лыске тканевая лента второй кромкой заправляется в швеллерный профиль, расположенный в проводке 10 до. завальцовочного ;устройства, а придальнейшем движении, двигаясь по горизонтальной площадке, попадает между губкой 11 и планкой 19, где и завальцовывается. Образуется второй соединительный шов. Далее формование трубы про исходит автоматически и непрерывно с двумя завальцованными швами по обе им кромкам тканевой ленты. Диаметр выпускаемого рукава опре деляется диаметром оправки 15 и радиусом дуги направляющего сектора 16 При переходе с одного диаметра на другой эти детали заменяются на детали другого диаметра, а ось 18, на которой они располагаются, перемеща ется по пЛу планки 19Наличие направляющего сектора 16 и вращающейся оправки 15 исключает (ВОЗМОЖНОСТЬ нагревания формуемого р кава, образование складок ( за счет того, что тканевая лента и кольцо двигаются с одинаковой скоростью). Все это вместе приводит к повышению качества формуемого рукава и производительности установки. Ожидаемый годовой экономический эффект от внедрения одного устрой|ства в сравнении с известным оборуФормула изобретения 1.Устройство для изготовления гибкого герметичного рукава содержащее установленные на корпусе узлы размотки лент, механизм профилирования металлической ленты, механизм завальцовки.шва, выполненный в виде проводки с двумя неподвижными губ- . ками, и механизм формования рукава в виде кольцевой оправки и тянущего ролика отличающееся тем, что, с целью повышения качества изделий, оно снабжено консольно закрепленной на корпусе осью и жестко установленным на ней направляющим сектором с фигурной лыской на средней части цилиндрической поверхности, а кольцевая оправка механизма формования рукава установлена на упомянутой оси с возможностью свободного вращения. 2.Устройство по П.1, о т ji и чающееся тем, что оно снабжено планкой с продольным пазом, установленной накорпусе перпендикулярно оси подачи в вертикальной плос кости, а ось размещена своим концом в упомянутом пазу. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 72721, кл. В 21 D 15/06, 19792.Авторское свидетельство СССР №-8А1б9б, кл. В 21 С 37/12, 1980 с прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гибкого герметичного рукава | 1980 |

|

SU904827A1 |

| Устройство для изготовления гибкогогЕРМЕТичНОгО РуКАВА | 1979 |

|

SU841696A1 |

| Способ изготовления гибкого герметичного металлотканевого рукава | 1977 |

|

SU780935A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО МЕТАЛЛИЧЕСКОГО РУКАВА | 2001 |

|

RU2207926C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО МЕТАЛЛИЧЕСКОГО РУКАВА | 1999 |

|

RU2189879C2 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| Способ изготовления гибкого металлического шланга и станок для осуществления способа | 1942 |

|

SU131733A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| ОБМОТОЧНАЯ МАШИНКА | 2003 |

|

RU2242815C1 |

S-B

11

f2

cii;

Авторы

Даты

1983-01-15—Публикация

1981-06-11—Подача