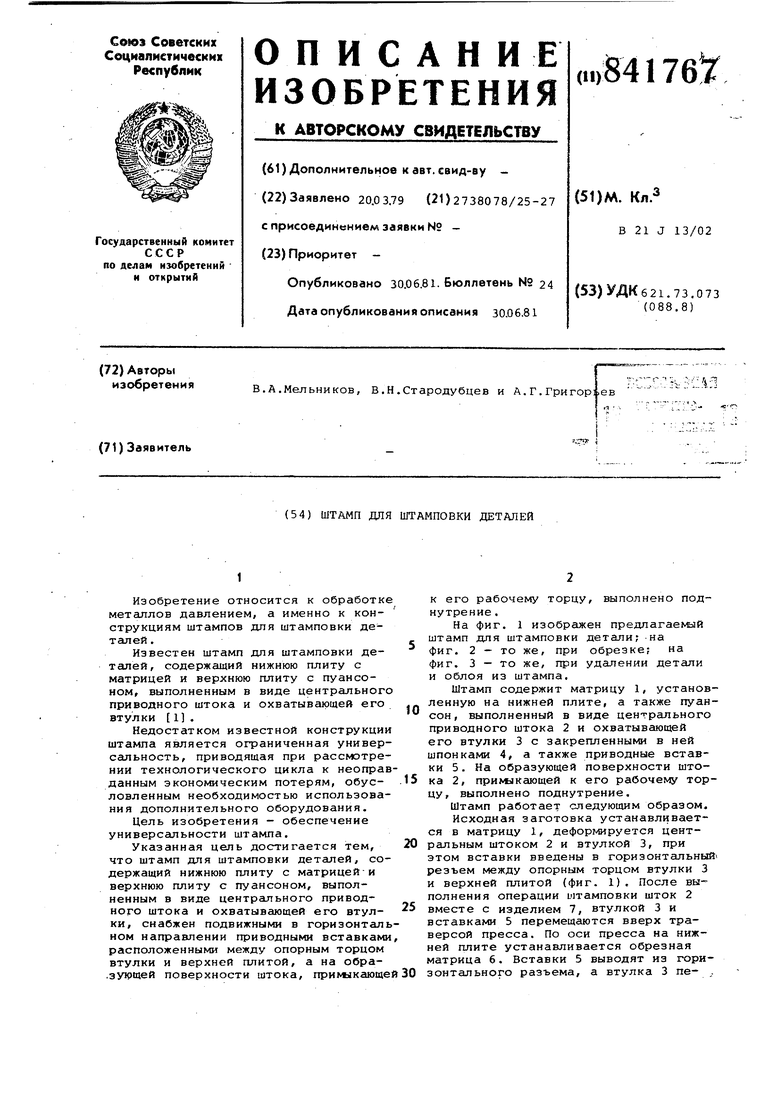

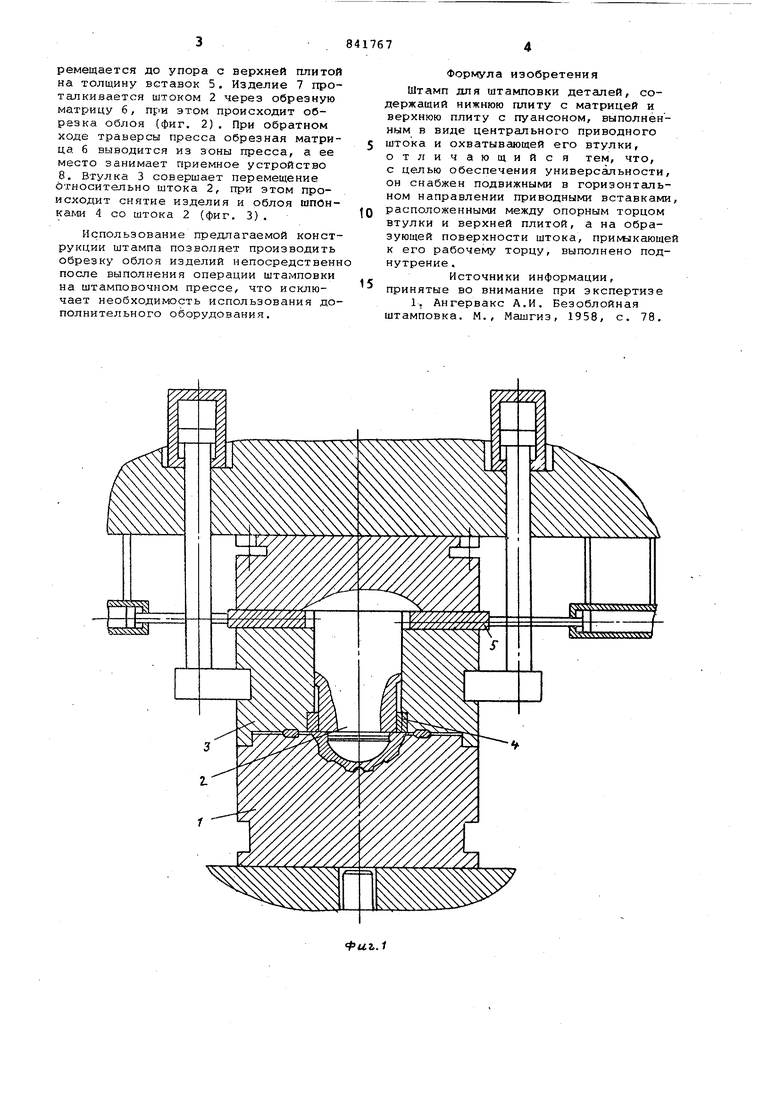

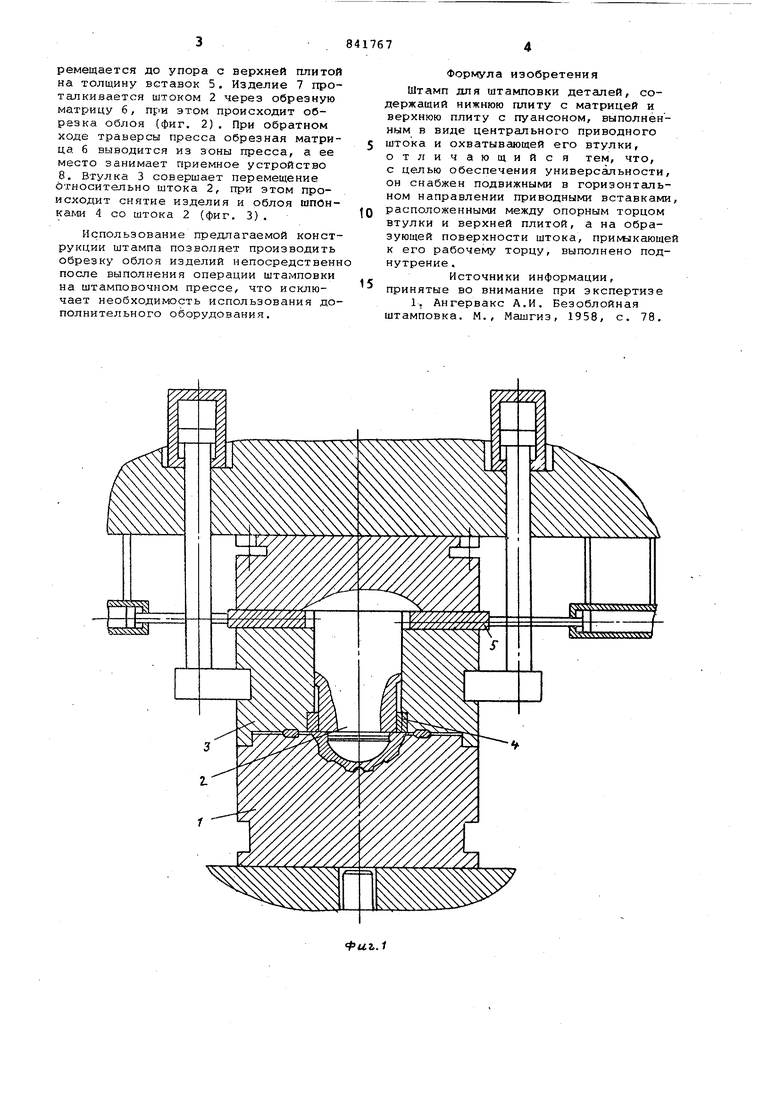

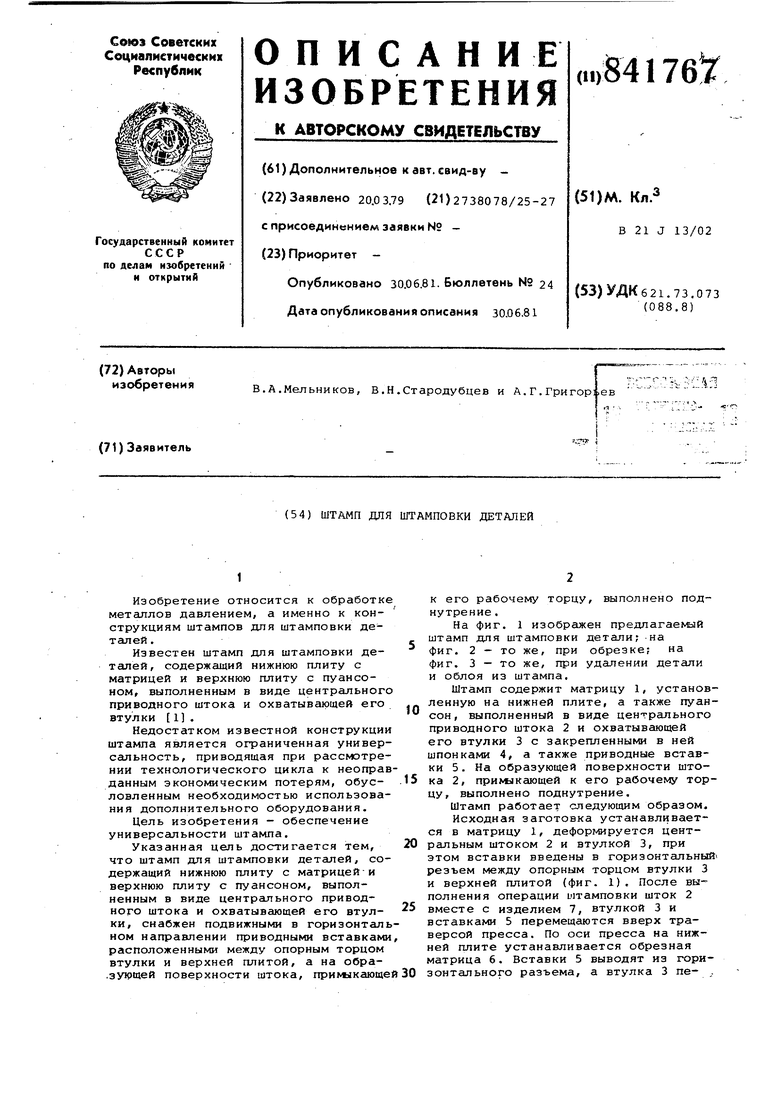

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки деталей . Известен штамп для штамповки деталей, содержащий нижнюю плиту с матрицей и верхнюю плиту с пуансоном, выполненным в виде центрального приводного штока и охватывающей его втулки 1 . Недостатком известной конструкции штампа является ограниченная универссшьность, приводящая при рассмотрении технологического цикла к неоправ данным экономическим потерям, обусловленным необходимостью использования дополнительного оборудования. Цель изобретения - обеспечение универсальности штампа. Указанная цель достигается тем, что штамп для штамповки деталей, содержащий нижнюю плиту с матрицейИ верхнюю плиту с пуансоном, выполненным в виде центрального приводного штока и охватывающей его втулки, снабжен подвижными в горизонтал ном направлении приводными вставками расположенными между опорным торцом втулки и верхней плитой, а на обра.зутрщей поверхности штока, примыкающе к его рабочему торцу, выполнено поднутрение . На фиг. 1 изображен предлагае лй штамп для штамповки детали; на фиг. 2 - то же, при обрезке; на фиг. 3 - то же, при удалении детали и облоя из штампа. Штамп содержит матрицу 1, установленную на нижней плите, а также пуансон, выполненный в виде центрального приводного штока 2 и охватывающей его втулки 3 с закрепленными в ней шпонками 4, а также приводные вставки 5. На образующей поверхности штока 2, привыкающей к его рабочему торцу, выполнено поднутрение. Штамп работает следующим образом. Исходная заготовка устанавливается в матрицу 1, деформируется центральным штоком 2 и втулкой 3, при этом вставки введены в горизонтальный резъем между опорным торцом втулки 3 и верхней плитой (фиг. 1), После выполнения операции штамповки шток 2 вместе с изделием 7, втулкой 3 и вставками 5 перемещаются вверх траверсой пресса. По оси пресса на нижней плите устанавливается обрезная матрица 6. Вставки 5 выводят из горизонтального разъема, а втулка 3 пе- ,. ремещается до упора с верхней плитой на толщину вставок 5. Изделие 7 проталкивается штоком 2 через обрезную матрицу 6, при этом происходит образка облоя {фиг. 2). При обратном ходе траверсы пресса обрезная матрица б выводится из зоны гфесса, а ее место занимает приемное устройство 8, Втулка 3 совершает перемещение относительно штока 2, при этом происходит снятие изделия и облоя шпонKatvM 4 со штока 2 (фиг. 3) . Использование предлагаемой конструкции щтампа позволяет производить обрезку облоя изделий непосредственн после выполнения операции штамповки на штамповочном прессе, что исключает необходимость использования дополнительного оборудования. Формула изобретения Штамп для штамповки деталей, содержащий нижнюю плиту с матрицей и верхнюю плиту с пуансоном, выполненным в виде центрального приводного штока и охватывающей его втулки, отличающийся тем, что, с целью обеспечения универсальности, он снабжен подвижными в горизонтгшьном направлении приводными вставками, расположенными между опорным торцом втулки и верхней плитой, а на образующей поверхности штока, примыкающей к его рабочему торцу, выполнено поднутрение . Источники информации, принятые во внимание при экспертизе 1. Ангервакс А,И. Безоблойная штамповка. М., Машгиз, 1958, с. 78,

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Совмещенный штамп | 1988 |

|

SU1581463A1 |

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

| Обрезной штамп | 1986 |

|

SU1329879A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021069C1 |

| Способ горячей штамповки с прошивкой глубоких отверстий в высокой ступице | 1950 |

|

SU99012A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

.Z

Авторы

Даты

1981-06-30—Публикация

1979-03-20—Подача