(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ИНСТРУМЕНТАЛЬНОЙ

ГОЛОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрофицированный протяжной станок | 1985 |

|

SU1289627A1 |

| Гидропривод подачи исполнительного органа металлорежущего станка | 1978 |

|

SU731091A1 |

| Гидрофицированный протяжной станок | 1979 |

|

SU841815A1 |

| Гидропривод | 1982 |

|

SU1065634A1 |

| Гидравлический привод протяжного станка | 1980 |

|

SU917970A1 |

| Пневмогидравлический привод с объемным регулированием координаты | 1980 |

|

SU921769A1 |

| Станок для распиливания круглыми пилами или фрикционными пильными дисками | 1987 |

|

SU1505692A1 |

| Гидропривод | 1982 |

|

SU1035302A1 |

| Гидрофицированный сдвоенный протяжной станок | 1976 |

|

SU616071A1 |

| Гидросистема зубообрабатывающегоСТАНКА | 1978 |

|

SU802660A1 |

1

Изобретение относится к металлообрабатывающим станкам и может быть использовано в абразивно-отрезных станках для разрезки материалов, преимущественно стального проката, в крупносерийном и массовом производстве.

Известно устройство для подачи инструментальной головки абразивно-отрезного станка.

Устройство для подачи инструментальной головки этого станка состоит из гидроцилиндра подачи, распределителя потока для управления работой этого гидроцилиндра и командного устройства ограничения отвода инструментальной головки.

Указанное командное устройство содержит ведущую ползушку, связанную кинематически с инструментальной головкой, ведомую ползущкуи командоаппарат ограничения хода инструментальной головки. Причем командоаппарат установлен на ведомой ползущке, а воздействующий на него кулачок установлен на ведущей ползушке.

При каждом резе позиция инструментальной головки в конце реза приближается к зажимному приспособлению на величину износа инструмента. Кинематическая связь

обеспечивает пропорциональное изменение позиции ведущей и ведомой ползущек. При отводе инструментальной головки ведущая ползущка совершает обратный ход с кулачком командоаппарата, а ведомая ползущка с командоаппаратом остается неподвижной. Кулачок воздействует на командоаппарат и прерывает обратный ход инструментальной головки в позиции, приближенной к зажимному приспособлению на величину износа инструмента.

Поэтому исходная позиция кромки инструмента по отнощению к разрезаемой заготовке остается неизменной. Иначе говоря, устройство для подачи инструментальной головки станка мод. 8242 обеспечивает постоянную величину отвода головки независимо от достигнутого ею положения к концу резания. Эта величина зависит от размера разрезаемого материала и определяется настройка кулачка.

Данная конструкция обладает целым рядом преимуществ по сравнению с известными а именно надежна, обеспечивает самовзвод (возврат ползущек в исходное положение при полном износе инструмента и замене его на новый), обеспечивает наибольШую производительность станка за счет поддержания постоянного наименьшего расстояния от кромки ин/;трумента до заготовки в отведенном положении инструментальной головки 1.

Недостатком известного устройства является наличие большого числа различных элементов в кинематической цепи.

Цель изобретения - упрош.ение конструкции станка.

Поставленная цель достигается за счет того, что устройство для подачи инструментальной головки, содержашее цилиндр подачи, распределитель потока для управления работой этого цилиндра и командное устройство ограничения отвода инструментальной головки, снабжено дополнительным цилиндром, штоковая полость которого сообщена с распределителем потока и входом гидроклапана давления, бесштоковая полость с выходом гидроклапана последовательности с обратным клапаном и распределителем потока через обратный клапан, вход гидроклапана последовательности и выход гидроклапана давления сообш,ены с рабочей (штоковой) полостью цилиндра подачи, а шток дополнительного цилиндра связан с командным устройством ограничения отвода инструментальной головки, например, несет кулачок командного устройства.

Такая конструкция устройства для подачи инструментальной головки обеспечивает любую необходимую величину рабочего хода инструментальной головки и ее отвод на постоянную величину, не зависяшую от износа инструмента, и достигается это без большого числа подвижных элементов механически взаимодействующих в сложных кинематических цепях.

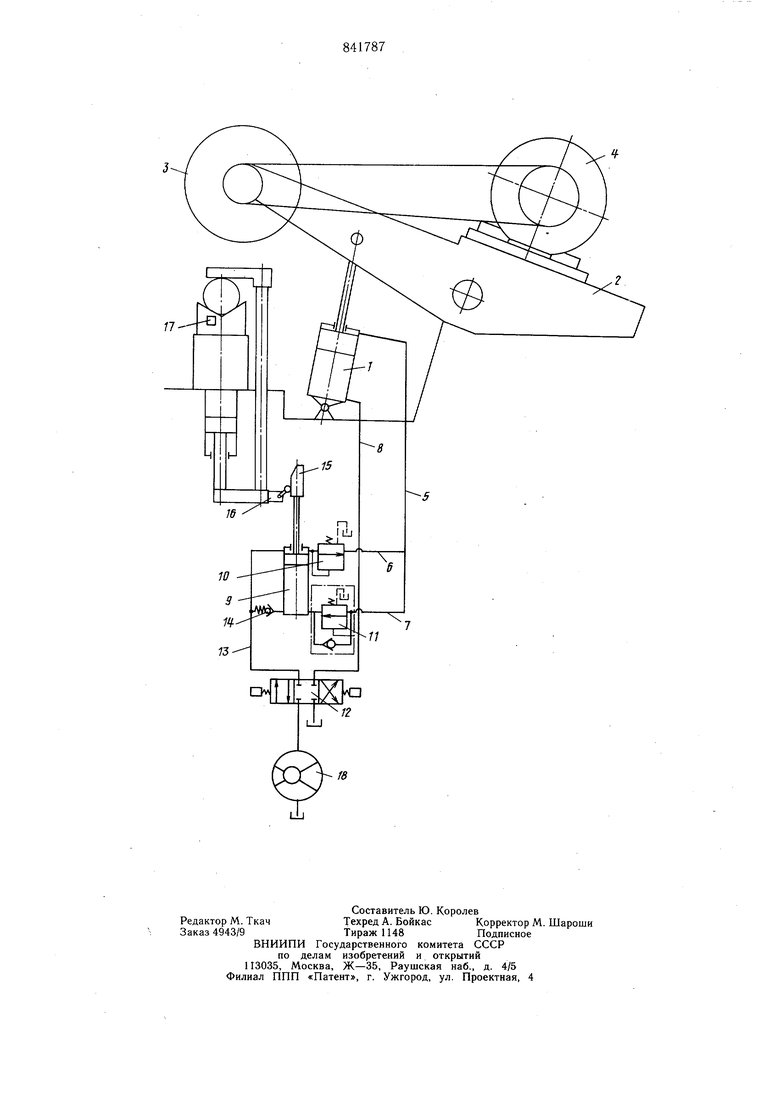

На чертеже представлена полуконструктивная схема предлагаемого устройства.

Устройство для подачи инструментальной головки содержит цилиндр 1 подачи, связанный с инструментальной головкой 2, несущей Инструмент 3 и привод его вращения 4. Цилиндр 1 подачи сообщен магистралями 5-8 с дополнительным цилиндром 9 посредством гидроклапана .10 давления, гидроклапана последовательности с обратным клапаном 11 и с распределителем 12 потока. Штоковая полость цилиндра 9 сообщена с распределителем 12 потока магистралью 13, а бесштоковая полость сообщена с распределителем 12 через обратный клапан 14. На щтоке цилиндра 9 закреплен кулачок 15 командоаппарата 16 ограничения отвода инструментальной головки 2. В зоне выхода инструмента 3 из разрезаемой заготовки установлен командоаппарат 17 ограничения рабочего хода инструментальной головки 2, чувствительный элемент которого взаимодействует с кромкой инструмента 3.

Гидроклапан 10 давления настраивается на давление меньше, чем настройка гидроклапана последовательности с обратным

клапаном 11. Причем давление, на которое настроен гидроклапан 10, должно быть боль ше необходимого для подачи инструментальной головки 2 давления в штоковой полости цилиндра 9, а давление настройки обоих

гидроклапанов 10 и 11 должно быть меньше давления предохранительного клапана (на чертеже не показан) насоса 18.

Устройство для подачи инструментальной головки работает следующим образом. В исходном положении инструментальная

головка 2 находится в крайнем отведенном положении, а шток цилиндра 9 с кулачком 15 находится в крайнем верхнем положении, при этом порщень цилиндра 9 упирается в крыщку

При включении рабочей подачи инструментальной головки 2 масло от насоса 18 через распределитель 12 потока по магистрали 13 поступает в штоковую полость цилиндра 9 и перемещает поршень со щтоком и кулачком 15 вниз. При этом клапан 10

давления закрыт, так как давление его настройки превышает давление, необходимое для перемещения штока цилиндра 9. Масло из бесщтоковой полости цилиндра 9 через обратный клапан 11 гидроклапана последовательности по магистралям 5 и 7 поступает в штоковую полость цилиндра 1 подачи. Происходит рабочая подача инструментальной головки 2. Когда порщень цилиндра 9 займет крайнее нижнее положение (поршень коснется крышки цилиндра), давление в

0 штоковой полости цилиндра 9 достигнет настройки клапана 10 давления, последний откроется, сообщая штоковую полость цилиндра 9 со штоковой полостью цилиндра 1 подачи через магистрали 6 и 5. Рабочая подача инструментальной головки 2 продолжается. При этом благодаря настройке клапана 11 последовательности на более высокое давление последний перекрыт, и масло не может поступать по .магистрали 7 в бесштоковую полость цилиндра 9

Рабочая подача инструментальной головки 2 с инструменто.м 3 продолжается до тех пор, пока инструмент 3 не прорежет заготовку и после окончания разрезки не коснется чувствительного элемента командоаппарата 17, дающего команду на отвод инструментальной головки 2 и на переключение распределителя 12 в, крайнее левое положение. Масло от насоса 18 через распределитель 12 по магистрали 8 поступает в бесщтоковую полость цилиндра 1. Из щтоковой полости цилиндра 1 масло вытесняется по

магистралям 5 и 7 через клапан 11 последовательности в бесщтоковую полость цилиндра 9. Обратный клапан 14 препятствует вытеснению масла из бесштоковой полости цилиндра 9 в линию слива. Происходит

J выдвижение штока с кулачком 15, причем перемещение его пропорционально объему масла, вытесненного из щтоковой полости цилиндра 1, и пропорционально перемещению инструментальной головки 2. кулачок 15 достигнет командоаппарат 16, подается команда на переключение распределителя 12 потока в нейтральное положение. Отвод инструментальной головки 2 прекращается.

Величина отвода инструментальной головки 2 зависит от расстояния между кулачком 15 в крайнем нижнем положении и командоаппаратом 16. Это расстояние определяется предварительной настрой ой кулачка 15 на размер разрезаемой заготовки и является постоянным. Поэтому независимо от величины износа инструмента 3 инструментальная головка 2 после срабатывания командоаппарата 17 отводится при каждом резе на постоянную величину, при этом положение режущей кромки инструмента относительно разрезаемой заготовки сохраняется постоянным.

При максимально допустимом износе инструмента 3 блокируется работа командоаппарата 16, шток гидроцилиндра 9 с кулачком 15 максимально выдвигается из цилиндра 9 до упора порщия в крыщку. Давление в бесщтоковой полости цилиндра 9 увеличивается и масло из штоковой полости цилиндра 1 по магистралям 5 и 7 через клапан 11 последовательности и бесщтоковую полость цилиндра 9 вытесняется в линию 13 слива, преодолевая усилие пружины обратного клапана 14. Инструментальная головка 2 возвращается в исходное положение до упора порщня цилиндра 1 в крыщку. В исходном положении инструментальной головки 2 производят замену изношенного инструмента 3.

Предлагаемое устройство для подачи инструментальной головки позволяет упростить конструкцию станка путем ликвидации сложных кинематических цепей, содержащих больщое число механических взаимодействующих элементов, что повыщает надежность и долговечность конструкции в целом.

Формула изобретения

Устройство для подачи инструментальной головки, содержащее цилиндр подачи, распределитель потока для управления работы цилиндра и командное устройство ограничения отвода головки, отличающееся тем, что, с целью упрощения конструкции станка, оно снабжено дополнительным цилиндром, гидроклапаном давления, обратным клапаном и гидроКлапаном последовательности с обратным клапаном, при этом Щтоковая полость дополнительного цилиндра сообщена с распределителем потока и входом гидроклапана давления, а бесщтоковая полость с выходом гидроклапана последовательности с обратным клапаном и распределителем потока через обратный клапан, вход гидроклапана последовательности и выход гидроклапана давления сообщены с рабочей.полостью подачи, а щток дополнительного цилиндра связан с командным устройством ограничения отвода головки.

Источники информации, принятые во внимание при экспертизе 1. Металлорежущие станки. Каталог-справочник. М., ПИИМАШ, 1971, ч. 5, с. 70-72.

Авторы

Даты

1981-06-30—Публикация

1979-07-17—Подача