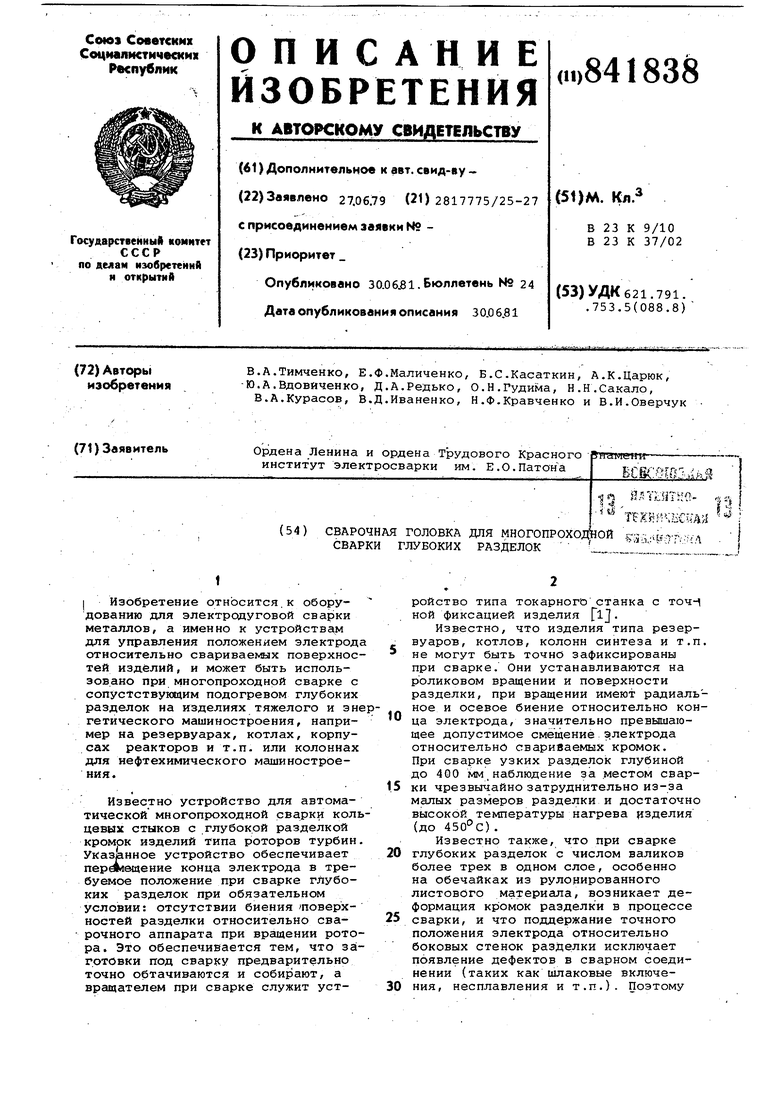

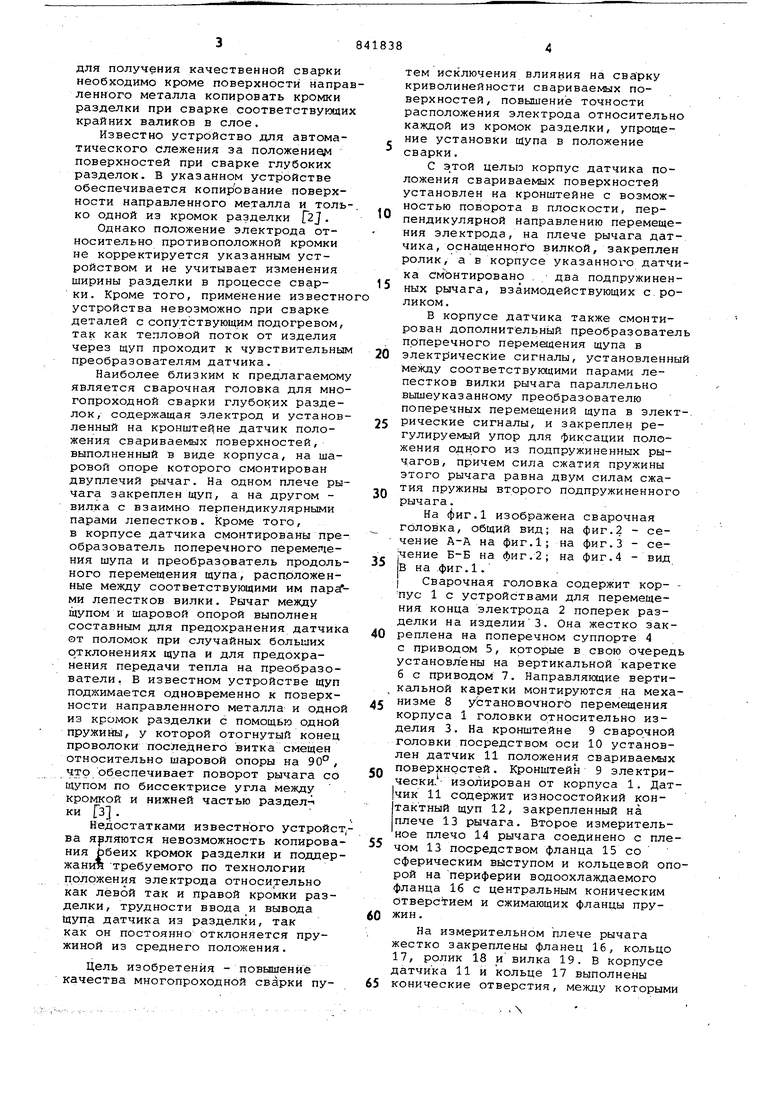

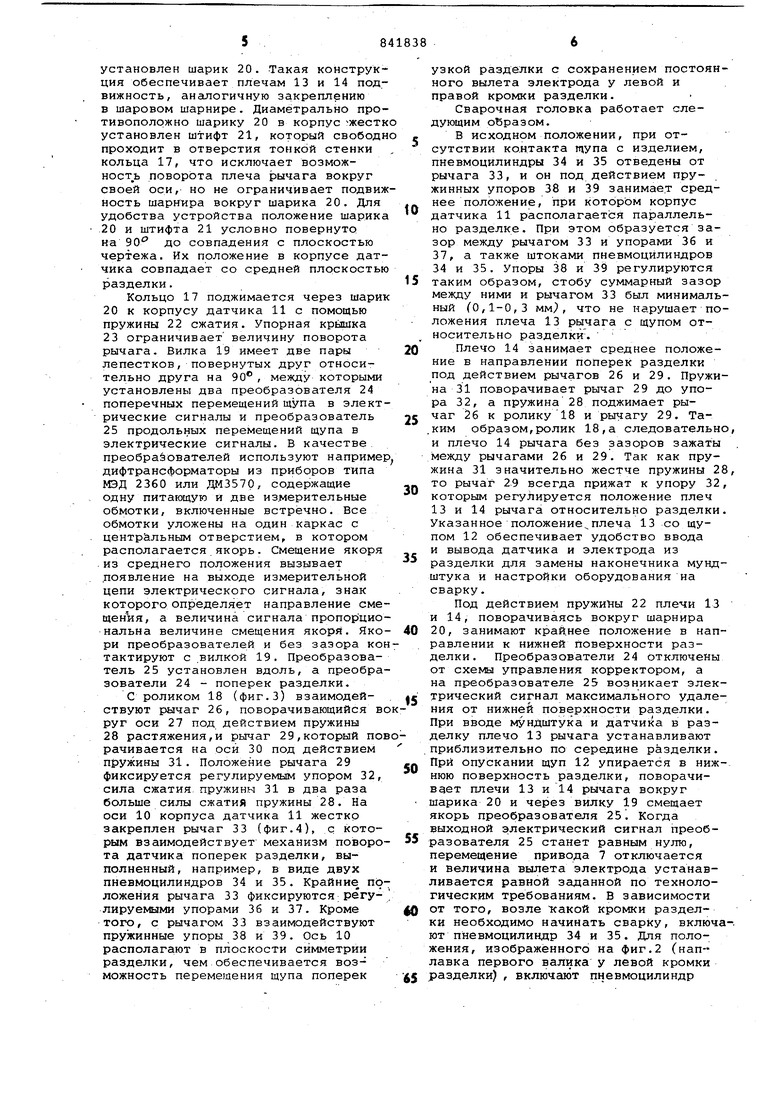

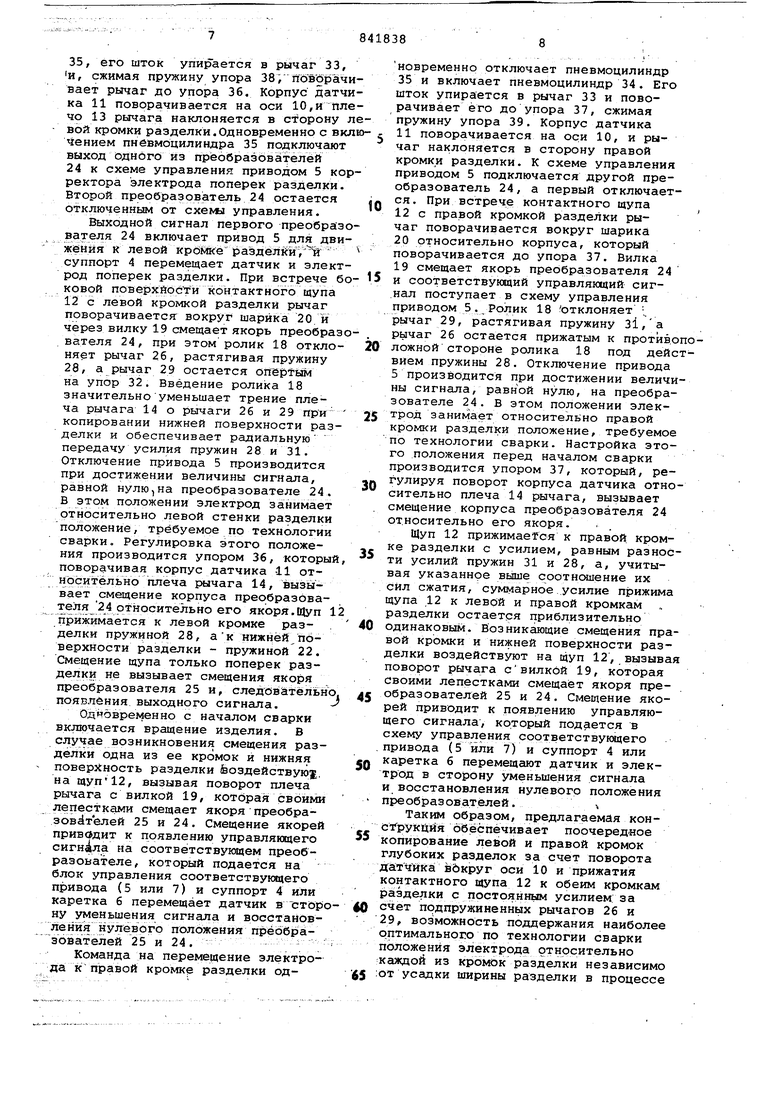

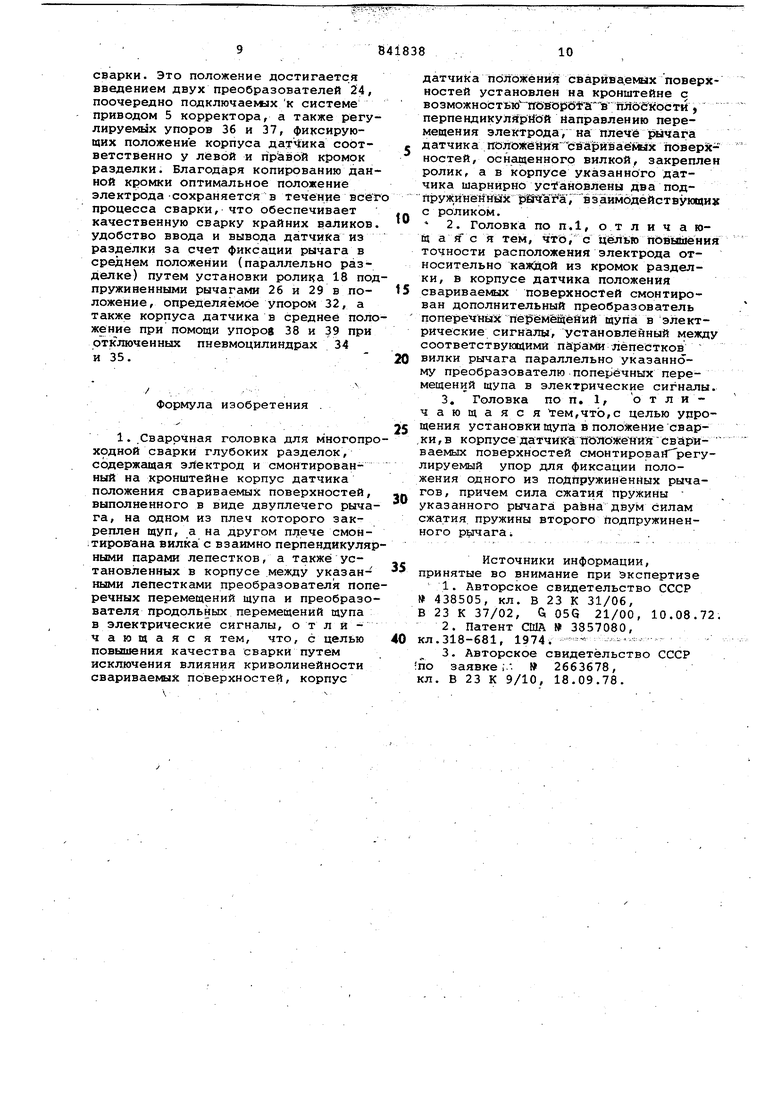

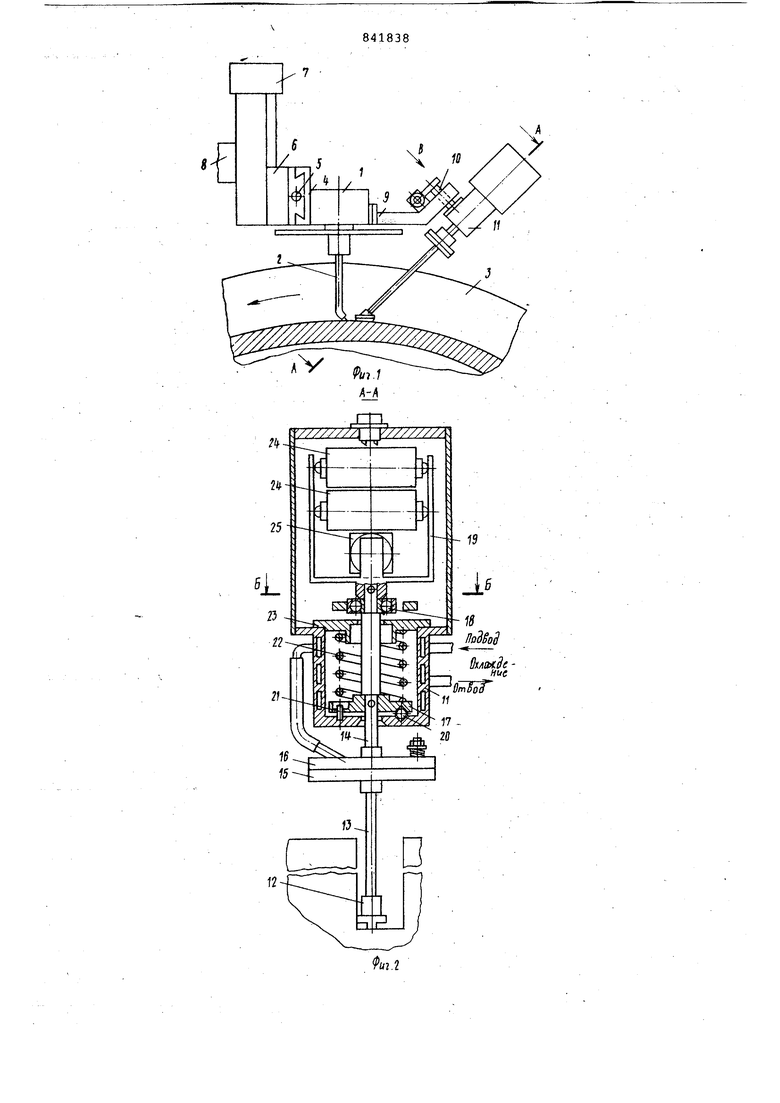

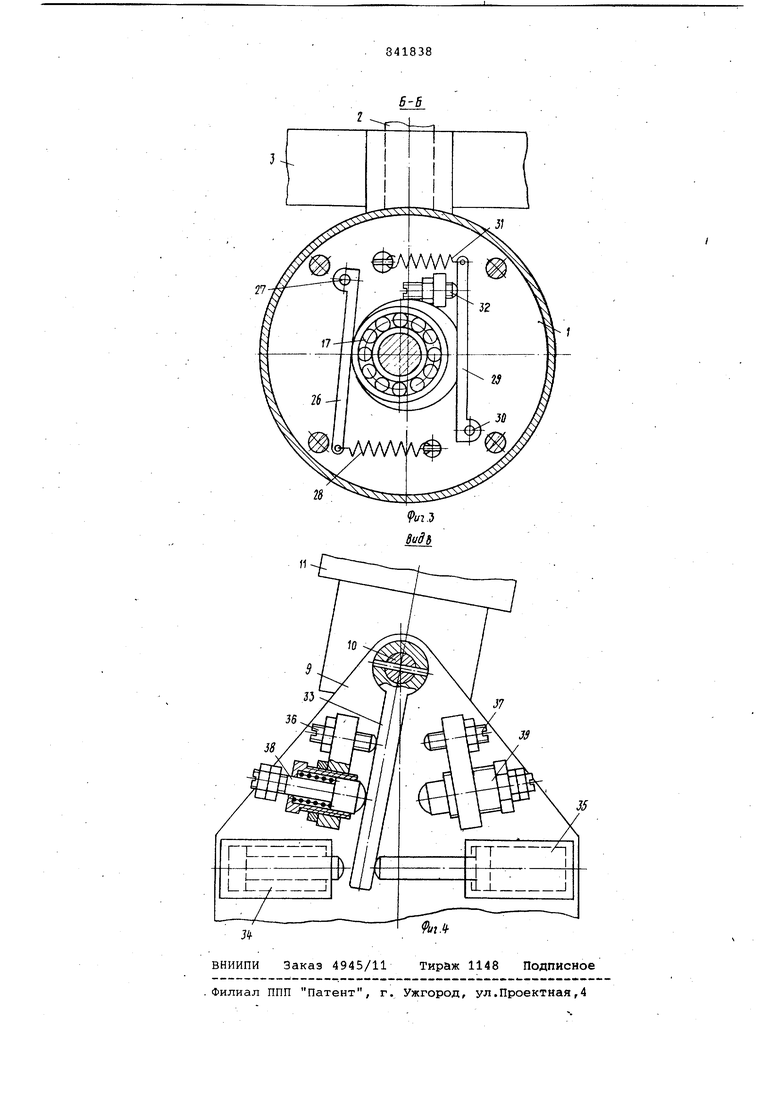

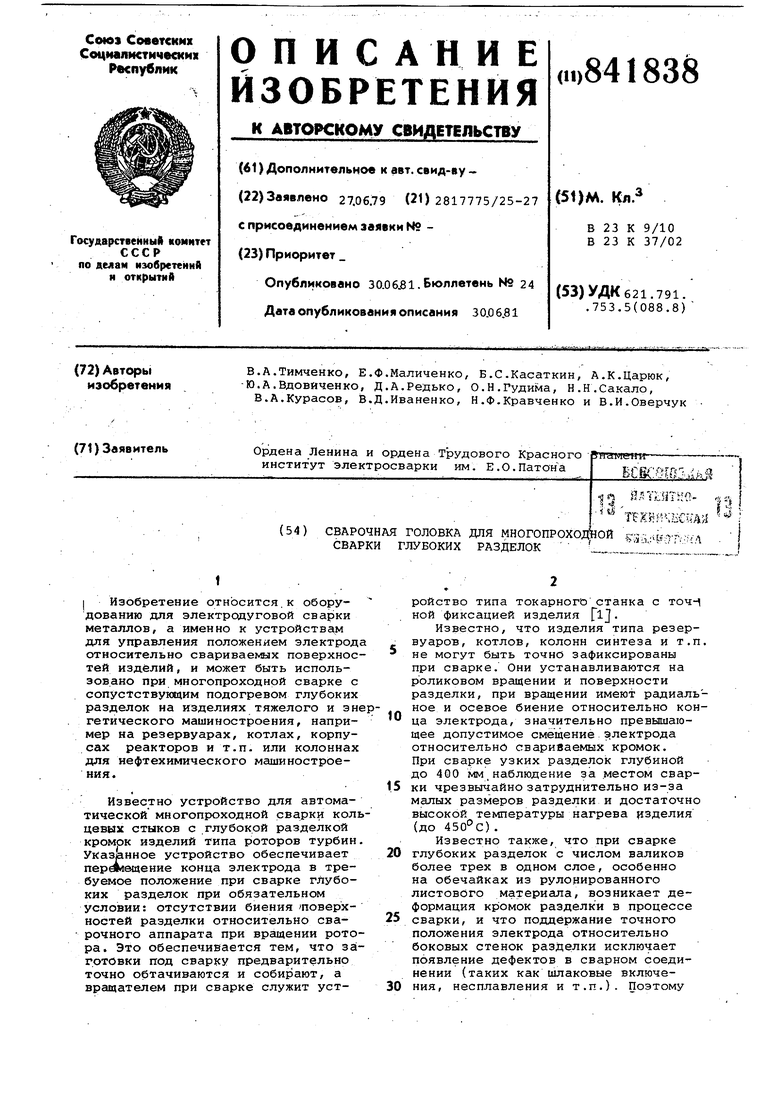

для получения качественной сварки необходимо кроме поверхности напра ленного металла копировать кромки разделки при сварке соответствующи крайних валиков в слое. Известно устройство для автоматического Слежения за пoлoжeнив l поверхностей при сварке глубоких разделок. В указанном устройстве обеспечивается кoпиpioвaниe поверхности направленного металла и толь ко одной из кромок разделки 2, Однако положение электрода относительно противоположной кромки не корректируется указанным устройством и не учитывает изменения ширины разделки в процессе сварки. Кроме того, применение известн устройства невозможно при сварке деталей с сопутствующим подогревом, так как тепловой поток от изделия через щуп проходит к чувствительны преобразователям датчика. Наиболее близким к предлагаемом является сварочная головка для мно гопроходной сварки глубоких разделок, содержгицая электрод и установ ленный на кронштейне датчик положения свариваемых поверхностей, выполненный в виде корпуса, на шаровой опоре которого смонтирован двуплечий рычаг. На одном плече ры чага закреплен щуп, а на другом вилка с взаимно перпендикулярными парами лепестков. Кроме того, в корпусе датчика смонтированы пре образователь поперечного nepeMenjeния шупа и преобразователь продоль ного перемещения щупа, расположённые между соответствующими им napsf ми лепестков вилки. Рычаг между щупом и шаровой опорой выполнен составным для предохранения датчик от поломок при случайных больших отклонениях щупа и для предохранения передачи тепла на преобразователи, В известном устройстве щуп поджимается одновременно к поверхности направленного металла и одно из кромок разделки с помощью одной пружины, у которой отогнутый конец проволоки последнего витка смещен относительно шаровой опоры на 90°, что обеспечивает поворот рычага со щупом по биссектрисе угла между кромкой и нижней частью разделки ГЗ. Недостатками известного устройс ва являются невозможность копирова ния Ьбеих кромок разделки и подцер жани% требуемого по технологии положения электрода относительно как левой так и правой кромки разделки, трудности ввода и вывода щупа датчика из разделки, так как он постоянно отклоняется пружиной из среднего положения. Цель изобретения - повышение качества многопроходной сварки путем исключения влияния на сварку криволинейности свариваемых поверхностей, повышение точности расположения электрода относительно каждой из кромок разделки, упрощение установки щупа в положение сварки. С целью корпус датчика положения свариваемых поверхностей установлен на кронштейне с возможностью поворота в плоскости, перпендикулярной направлению перемещения электрода, на плече рычага датчика, оснащенного вилкой, закреплен ролик, а в корпусе указанного датчика смЪнтировано . два подпружиненных рычага, взаимодействующих с, роликом. В корпусе датчика также смонтирован дополнительный преобразователь поперечного перемещения щупа в элект1:;ические сигналы, установленный между соответствующими парами лепестков вилки рычага параллельно вышеуказанному преобразователю поперечных перемещений щупа в электрические сигналы, и закреплен регулируемый упор для фиксации положения одного из подпружиненных рычагов, причем сила сжатия пружины этого рычага равна двум силам сжатия пружины второго подпружиненного рычага. На фиг.1 изображена сварочная головка, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение В-Б на фиг.2; на фиг.4 - вид В на фиг.1. Сварочная головка содержит кор- пус 1 с устройствами для перемещения конца электрода 2 поперек разделки на изделии3. Она жестко закреплена на поперечном суппорте 4 с приводом 5, которые в свою очередь установлены на вертикальной каретке 6 с приводом 7. Направлянхцие вертикальной каретки монтируются на механизме 8 установочногЬ перемещения корпуса 1 головки относительно изделия 3. На кронштейне 9 сварочной головки посредством оси 10 установлен датчик 11 положения свариваемых поверхностей. Кронштейн 9 электрически.- изолирован от корпуса 1. Датчик 11 содержит износостойкий контактный щуп 12, закрепленный на плече 13 рычага. Второе измерительное плечо 14 рычага соединено с плечом 13 посредством фланца 15 со сферическим вьЗступом и кольцевой опорой на периферии водоохлаждаемого фланца 16 с центральным коническим отверстием и сжимающих фланцы пружин. На измерительном плече рычага жестко закреплены фланец 16, кольцо 17, ролик 18 и вилка 19. В корпусе датчика 11 и кольце 17 выполнены конические отверстия, между которыми установлен шарик 20. Такая конструк ция обеспечивает плечам 13 и 14 под вижность, аналогичную закреплению в шаровом шарнире. Диаметрально про тивоположно шарику 20 в корпус жест установлен штифт 21, который свобод проходит в отверстия тонкой стенки кольца 17, что исключает возможност ь поворота плеча рычага вокруг своей оси, но не ограничивает подви ность шарнира вокруг шарика 20. Для удобства устройства положение шарик 20 и штифта 21 условно повернуто на ЭО до совпадения с плоскостью чертежа. Их положение в корпусе дат чика совпадает со средней плоскость разделки. Кольцо 17 поджимается через шари 20 к корпусу датчика 11 с помощью пружины 22 сжатия. Упорная крьшка 23 ограничивает величину поворота рычага. Вилка 19 имеет две пары лепестков, повернутых друг относительно друга на 90, между которыми установлены два преобразователя 24 поперечных перемещений в элект рические сигналы и преобразователь 25 продольных перемещений щупа в электрические сигналы. В качестве преобразователей используют наприме дифтрансформаторы из приборов типа МЭД 2360 или ДМ357р, содержащие одну питающую и две измерительные обмотки, включенные встречно. Все обмотки уложены на один каркас с центральным отверстием, в котором располагается якорь. Смещение якоря из среднего положения вызывает .появление на выходе измерительной цепи электрического сигнала, знак которого определяет направление сме щения, а величина сигнала пропорцио нальна величине смещения якоря. Яко ри преобразователей и без зазора ко тактируют с вилкой 19. Преобразователь 25 установлен вдоль, а преобра зователи 24 - поперек разделки. С роликом 18 (фиг.З) взаимодействуют рычаг 26, поворачивающийся в руг оси 27 под действием пружины 28 растяжения,и рьгчаг 29,который по рачивается на оси 30 под действием пружины 31. Положение рычага 29 фиксируется регулируемым упором 32, сила сжатия пружины 31 в два раза больше силы сжатия пружины 28. На оси 10 корпуса датчика 11 жестко закреплен рычаг 33 (фиг.4), с которым взаимодействует механизм поворо та датчика поперек разделки, выполненный, например, в виде двух пневмоцйлиндров 34 и 35. Крайние по ложения рычага 33 фиксируются регулируемыми упорами 36 и 37. Кроме того, с рычагом 33 взаимодействуют пружинные упоры 38 и 39. Ось 10 располагают в плоскости симметрии разделки, чем обеспечивается возможность переметения щупа поперек узкой разделки с сохранением постоянного вылета электрода у левой и правой кромки разделки. Сварочная головка работает следующим образом. В исходном положении, при отсутствии контакта щупа с изделием, пневмоцилиндры 34 и 35 отведены от рычага 33, и он под действием пружинных упоров 38 и 39 занимает среднее положение, при котором корпус датчика 11 располагается параллельно разделке. При этом образуется зазор между рычагом 33 и упорами 36 и 37, а также штоками пневмоцйлиндров 34 и 35. Упоры 38 и 39 регулируются таким образом, стобу суммарный зазор между ними и рычагом 33 был минимальный Со,1-0,3 мм), что не нарушает положения плеча 13 рычага с щупом относительно разделки . - Плечо 14 занимает среднее положение в направлении поперек разделки под действием рычагов 26 и 29. Пружина 31 поворачивает рычаг 29 до упора 32, а пружина 28 поджимает рычаг 26 к ролику 18 и рычагу 29. Та.ким образом,ролик 18,а следовательно, и плечо 14 рычага без зазоров зажаты , между рычагами 26 и 29. Так как пружина 31 значительно жестче пружины 28, то рычаг 29 всегда прижат к упору 32, которым регулируется положение плеч 13 и 14 рычага относительно разделки. Указанное положение плеча 13 со щупом 12 обеспечивает удобство ввода и вывода датчика и электрода из разделки для замены наконечника мундштука и настройки оборудования на сварку. Под действием пружиг1Ы 22 плечи 13 и 14, поворачиваясь вокруг шарнира 20, занимают край.нее положение в направлении к нижней поверхности разделки. Преобразователи 24 отключены от схемы управления корректором, а на преобразователе 25 возникает электрический сигнал максимального удаления от нижней поверхности разделки. При вводе мундштука и датчика в разделку плечо 13 рычага устанавливают приблизительно по середине разделки. При опускании щуп 12 упирается в нижнюю поверхность разделки, поворачивает плечи 13 и 14 рычага вокруг шарика 20 и через вилку 19 смещает якорь преобразователя 25 Когда выходной электрический сигнал преобразователя 25 станет равным нулю, перемещение привода 7 отключается и величина вылета электрода устанавливается равной заданной по технологическим требованиям. В зависимости от того, возле какой кромки разделки необходимо начинать сварку, включа-. ют пневмоцилиндр 34 и 35. Для положения, изображённого на фиг.2 (наплавка первого валика у левой кромки разделки) , включают пневмоцилиндр 35, его шток упирается в рычаг 33 и, сжимая пружину упора 38; поворач вает рычаг до упора 36. Корпус датч ка 11 поворачивается на оси 10,и пл чо 13 рычага наклоняется в сторону вой кромки разделки.Одновременно с в Гением пневмоцилиндра 35 подключают выход одного из прёобразЬвателёй 24 к схеме управления приводом 5 ко ректора электрода поперек разделки Второй преобразователь 24 остается отключенным от схема управления. Выходной сигнал первого преобраз вателя 24 включает привод 5 для дви хёаия к левой кройке разделКй/ суппорт 4 перемещает датчик и элект род поперек разделки. При встрече б ковой поверхйостй контактного щупа 12 с левой кромкой разделки рычаг поворачивается вокруг шарика 20, и через вилку 19 смещает якорь преобра вателя 24, при этом ролик 18 откло няет рычаг 26, растягивая пружину 28, а рычаг 29 остается оп ертым на упор 32. Введение ролика 18 значительно уменьшает трение плеча рычага 14 о рычаги 26 и 29 при копировании нижней поверхности раз делки и обеспечивает радиальную передачу усилия пружин 28 и 31. Отключение привода 5 производится при достижении величины сигнала, равной нулю,на преобразователе 24. В этом положении электрод занимает относительно левой стенки разделки положение, требуемое по технологии сварки, Регулировка этого положения производится упором 36, которы поворачивая корпус датчика -11 относительно плеча рычага 14, выз1Ывает смещение корпуса преобразователя 24 относительно его якоря.Щуп 1 прижймается к левой кромке раз- . делки пружиной 28, ак нижней,поверхности разделки - пружиной 22. Смещение щупа только поперек разделки не вызывает смещения яКоря преобразователя 25 и, следОватёльно появления выходного сигнала. Одновременно с началом сварки включается вращение изделия. В случае возникновения смещения разделки одна из ее кромок и нижняя поверхность разделки ёоздействуюзЕ. на щуп12, вызывая поворот плеча рычага с вилкой 19, которая своими лепестками смещает якоря преобразов телей 25 к 24. Смещение якорей приводит к появлению управлянвдего сигнала на соответствующем преобразователе, который подается на блок управления соответствующего привода (5 или 7) и суппорт 4 или каретка 6 перемещает датчик в сторо ну уменьшения сигнала и восстановления нулевого положения прёобра зова телей 25 и 24. : V V Команда на перемещение электрода к правой кромке разделки одновременно отключает пневмоцилиндр 35 и включает пневмоцилиндр 34. Его шток упирается в рычаг 33 и поворачивает его до упора 37, сжимая пружину упора 39. Корпус датчика 11поворачивается на оси 10, и рычаг наклоняется в сторону правой кромки разделки. К схеме управления приводом 5 подключается другой преобразователь 24, а первый отключается. При встрече контактного щупа 12с правой кромкой разделки рычаг поворачивается вокруг шарика 20 относительно корпуса, который поворачивается до упора 37. Вилка 19 смещает якорь преобразователя 24 и соответствующий управляющий сиг.нал поступает в схему управления приводом 5. Ролик 18 Отклоняет . рычаг 29, растягивая пружину 31,а рычаг 26 остается прижатым к против.оположной стороне ролика 18 под действием пружины 28. Отключение привода 5 производится при достижении величины сигнала, равной нулю, на преобразователе 24. В этом положении электрод занимает относительно правой кромки разделки положение, требуемое по технологии сварки. Настройка этого положения перед началом сварки производится упором 37, который, регулируя поворот корпуса датчика относительно плеча 14 рычага, вызывает смещение корпуса преобразователя 24 относительно его якоря. Щуп 12 прижимаемся к правой кромке разделки с усилием, равным разности усилий пружин 31 и 28, а, учитывая указанное выше соотнсииение их сил сжатия, суммарное усилие прижима щупа 12 к левой и правой кромкам разделки остается приблизительно одинаковым. Возникающие смещения правой кромки и нижней поверхности разделки воздействуют на щуп 12, вызывая поворот рычага свилкой 19, которая своими лепестками смещает якоря преобразователей 25 и 24. Смещение якорей приводит к появлению управляющего сигнала, который подается в схему управления соответствующего привода (5 или 7) и суппорт 4 или каретка б перемещают датчик и электрод в сторону уменьшения сигнала и восстановления нулевого положения преобразователей. ч Таким образом, предлагаемая консTfpyкЦйя обеспечивает поочередное копирование левой и правой кромок глубоких разделок за счет поворота да;тчйка; вйкруг оси 10 и прижатия контактного щупа 12 к обеим кромкгил разделки с постоянным усилием за счет подпружиненных рычагов 26 и 29, возможность поддержания наиболее оптимального по технологии сварки положения электрода относительно каждой из кромок разделки независимо :от усадки ширины разделки в процессе сварки. Это положение достигается введением двух преобразователей 24, поочередно подключаемыхк системе приводом 5 корректора, а также регу лируемых упоров 36 и 37, фиксирующих положение корпуса датчика соответственно у левой и правой кромок разделки. Благодаря копированию дан ной кромки оптимальное положение электрода сохраняется в течение всё процесса сварки, что обеспечивает качественную сварку крайних валиков удобство ввода и вывода датчика из разделки за счет фиксации рычага в среднем положении (параллельно разделке) путем установки ролика 18 под пружиненными рычагами 26 и 29 в положение, определяемое упором 32, а также корпуса датчика в среднее пол жение при помощи упоров 38 и 39 при отключенных пневмоцилиндрах 34 и 35. Формула изобретения . 1. Сварочная головка для многопр ходной сварки глубоких разделок, содержащая эЛектрод и смонтированный на кронштейне корпус датчика положения свариваемых поверхностей, выполненного в виде двуплечего рыча га, на одном из плеч которого закреплен щуп, а на другом пг1ече смон:тирована вилка с взаимно перпендикуля ными парами лепестков, а также установленных в корпусе между указанными лепестками преобразователя поп речных перемещений щупа и преобразо вателя продольных перемещений щупа в электрические сигналы, о т л и чающаяся тем, что, с целью повышения качества сварки путем исключения влияния криволинейности свариваемых поверхностей, корпус . ,датчика положения сварива.емых поверхностей установлен на кронштейне с возможнойтйю Ш) пЯб&костй , перпендикулярйой Направлению перемещения электрода, на плёчё рычага датчика ггопъжёйия1зва рйваёйых поверхностей, оснащенного вилкой, закреплен ролик, а в корпусе указанного датчика шарнйрно установлены два подпружинёйн ыхрйчёГга, взаимодействующих с роликом. 2. Головка по П.1, отличающ а я с я тем, что, с Цвелью повышения точности расположения электрода относительно каждой из кромок разделки, в корпусе датчика положения свариваемых поверхностей смонтирован дополнительный преобразователь поперечных пёрёМЩёйий щупа в электрические сигналы, установленный между соответствующими парами лепестков вилки рычага параллельно указанному преобразователю поперечных перемещений щупа в электрические сигналы. 3. Головка по п. 1, отличающаяся Тем,что,с целью уррощения установки щупа в положение свар,ки,в корпусе яатчиКаш: ложёнйясвари- ваемых поверхностей смонтировай регулируемый упор для фиксации положения одного из подпружиненных рычагов, причем сила сжатия пружины указанного рычага равна двум силам сжатия, пружины второго подпружиненного рычага i. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 438505, кл. В 23 К 31/06, В 23 К 37/02, G, 05Q 21/00, 10.08.72, 2.Патент США 3857080, кл.318-681, 1974; .Авторское свидетельство СССР по заявке;.. 2663678, кл. В 23 К 9/10, 18.09.78.

П

Вмаииде Hue

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик положения свариваемого стыка при многопроходной сварке | 1978 |

|

SU764889A1 |

| Устройство для направления электрода по стыку | 1977 |

|

SU745617A1 |

| Датчик положения свариваемого стыка | 1978 |

|

SU764890A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПО СТЫКУ | 1971 |

|

SU418296A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1990 |

|

SU1759580A1 |

| Устройство для направления сварочного электрода по стыку | 1983 |

|

SU1094712A1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| ДАТЧИК СИСТЕМЫ УПРАВЛЕНИЯ КЛЕЩАМИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОТБОРТОВОК ПЕРЕМЕННОЙ ШИРИНЫ | 2001 |

|

RU2218253C2 |

| Устройство для автоматической многопроходной сварки кольцевых швов | 1972 |

|

SU438505A1 |

Авторы

Даты

1981-06-30—Публикация

1979-06-27—Подача