1

Изобретение относится к оборудова--, нию для электродуговой сварки металлов, к средствам управления положением электрода относительно свариваемых поверхностей изделия, и может бытьЗ использовано при многопроходной сварке с сопутствующим подогревом глубоких разделок на изделиях типа резервуары, котлы и т.п. для изделий тяжелого энергомашиностроения или колонн 10 для нефтехимического машиностроения.

Известно устройство для автоматической многопроходной сварки кольцевых швов изделий типа ротора f ,

Указанное устройство обеспечивает 15 перемещение конца электрода в требуемое положение при сварке глубоких разделок при обязательном условии отсутствии биения поверхностей разделки относительно сварочного йппара- 20 та при вращении ротора. Это обеспечивается тем,что заготовки под сварку предварительно точно обтачиваются, а вращателем при сварке служит устройство типа токарного.станка с точной 25 фиксацией изделия.

Известио, что изделия типа резервуары, котлы, колонны синтеза и т.п. не могут быть точно; зафиксированы прр -сварке. Они устанавливаются на роли- 30

ковом вращателе, и поверхности разделки (боковая и нижняя) при вращении имеют радиальное и осевое-биение относительно конца электрода и значительно превышающее допустимое смещеуие электрода относительно свариваемых кромок. При сварке узких разделок глубиной до 400 мм наблюдение за местом сварки чрезвычайно затруднительно из-за малых размеров разделки и достаточно высокой температуры нагрева изделия до(450°).

Известен датчик положения свариваемого стыка при многопроходной сварке, содержащий подпружиненный в сторону изделия двуплечий качающийся рычаг с шаровой опорой, расположенной между плечами рычага, на одном из плеч которого закреплен шуп, а на другом вилка с взаимно перпендикулярными парами лепестков и преобразователи линейных перемещений в электрический сигнсш, каждый из которых содержит якорь 21 .

В этом датчике верхнее плечо рычага, несущее вилку, выполнено составным. Части составного рычага соединены между собой пружиной с плотно навитыми витками. Такая конструкция полаоляет частям рычага изгибаться

относительно друг друга, что предохраняет датчик от поломки при случайных больших смещениях копирного щупа, Однако, при незначительной нагрузке на измерительный конец рычага, например от веса рычага и магнитов при наклонном расположении датчика, а также от вибрации во в-ре1 ля перемещения сварочного аппарата по направляющим, возпикает произвольная деформация пружины, что является причиной нестабильной работы датчика.

Кроме того, при случайных больших отклонениях щупа и, следовательно, большом изгибе частей составного рычага относительно друг друга пружина, соединяющая, части рычага, не может возвращаться в постоянное ненагруженное положение из-за остаточных деформаций. Поэтому перед началом сварки необходимо производить согласование среднего (нулевого) положения датчика с положением электрода, что снижает производительность оборудования из-за затрат времени на указанное согласование.

Применение известного датчика при сварке деталей с глубокими разделка- ми и с сопутствующим подогревом невозможно из-за отсутствия охлаждения датчика. .

Целью изобретения является, повышение точности копирования, предохранение датчика от поломки при вводе его в узкую глубокую разделку и повышение стабильности работы при сварке нагретых изделий.

Это достигается тем, что каждый якорь оснащен установленными на нем двумя направляющими втулками из электроизоляционного материала с шаровыми наконечниками, взаимодействующими с поверхностями лепестков вилки, при этом одна из направляющих втулок закреплена неподвижно относительно якоря, а другая подпружинена, шаровая опора снабжена фланцем, одно из плеч качающегося рычага также снабжено фланцем с коническим отверстием, взаимодействующим с шаровой опорой и подпружиненным относительно фланца шаровой опоры, а во фланце с коничес.ким отверстием выполнен кольцевой канал, служащий для подключения в систему охлаждения датчика.

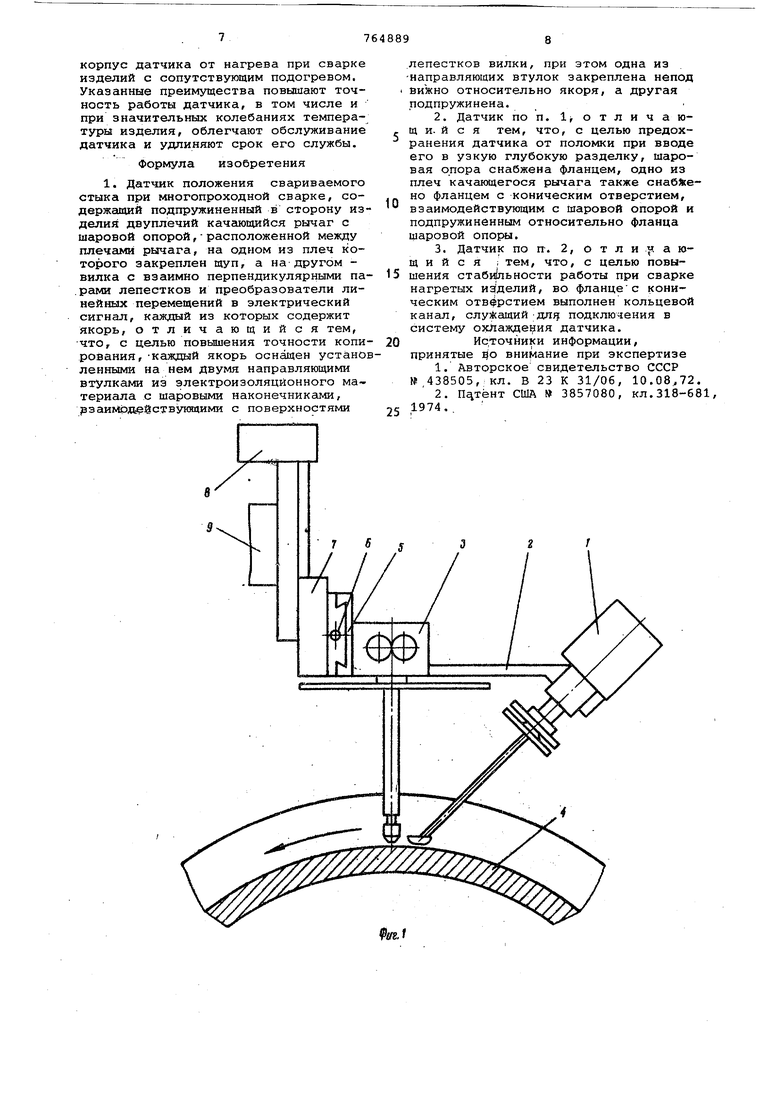

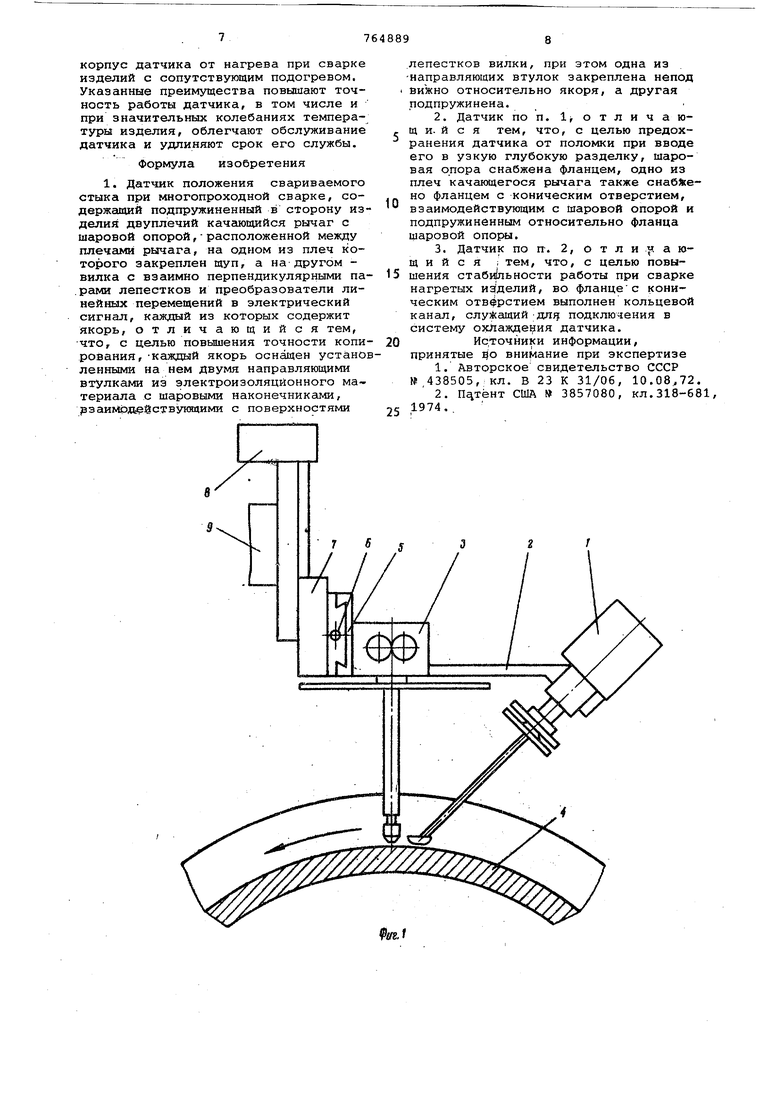

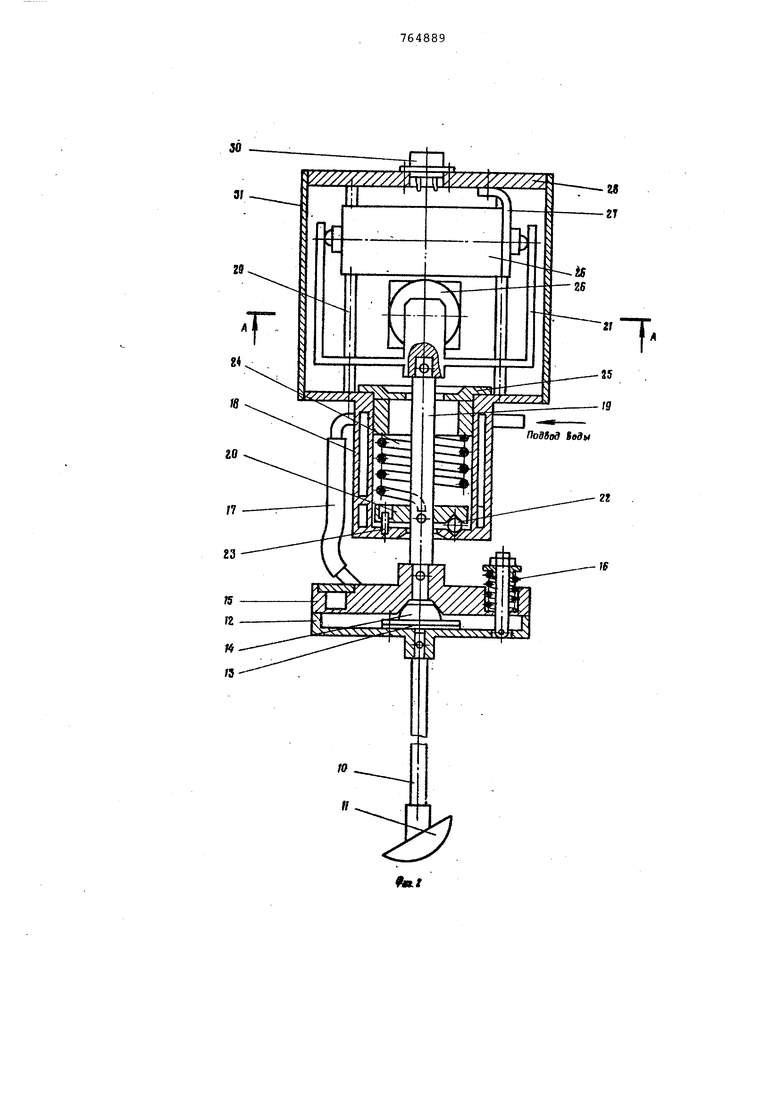

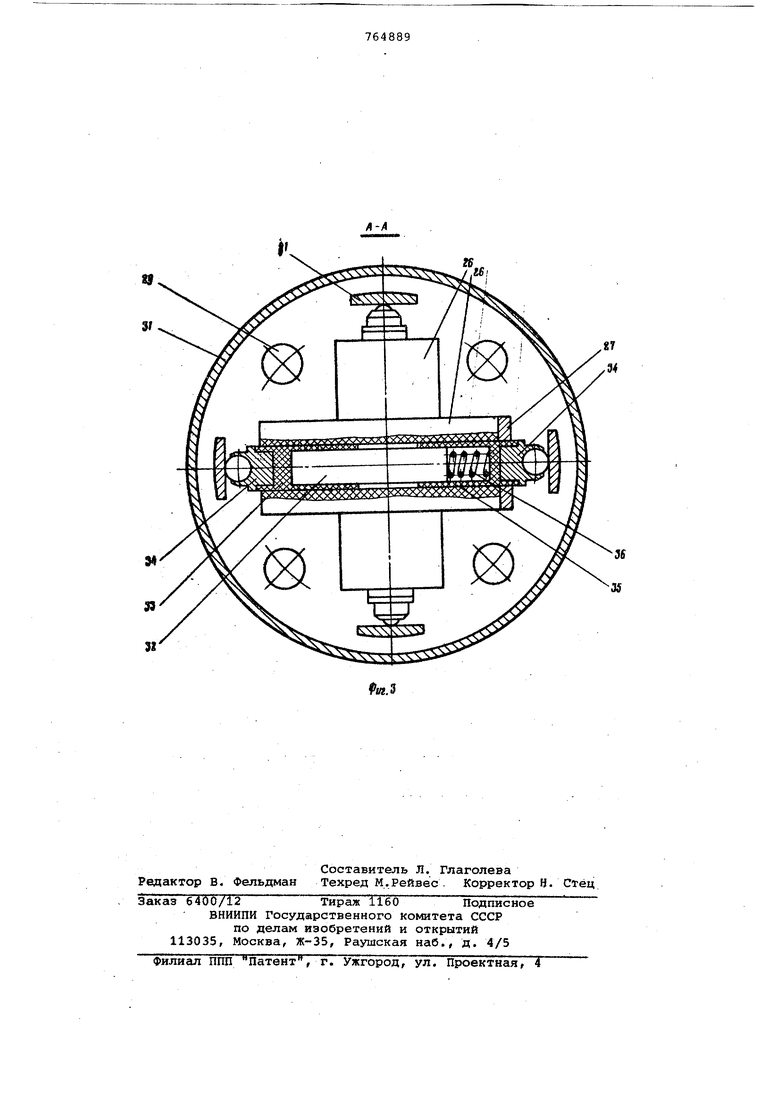

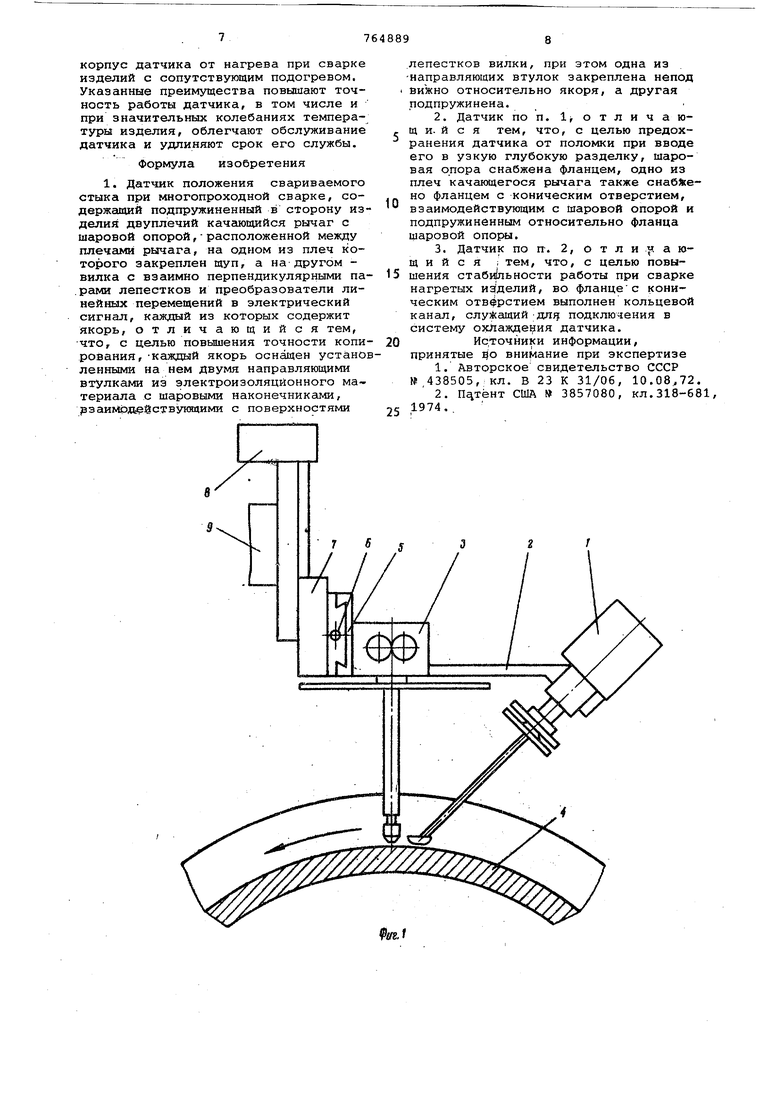

На фиг. 1 представлено расположение датчика относительно сварочной головки и изделия (стрелкой указано направление вращения изделия при сварк ; на фиг. 2 - датчик, продольный разрез; на фиг. 3 - поперечное сечение датчика по оси якоря преобразователя.

Датчик 1 через кронштейн 2 с электрической изоляцией прикрепляется к сварочной головке 3, которая имеет блок для перемещения конца электрод поперек разделки на изделии 4,

Головка 3 жестко закреплена на поперечном суппорте 5 с приводом 6,которые, в свою очередь, установлены на вертикальной каретке 7 с приводом 8. Направляющие вертикальной каретки монтируются на механизме 9 установочного перемещения головки 3 относительно изделия 4.

На-плече 10 качающего рычага установлен износостойкий щуп 11 и фланец 12 с узкой опорной поверхностью на периферии торца. К фланцу 12 через регулирово4ную шайбу 13 прикрепляется сферический выступ 14, входящий в коническое отверстие фланца 15. Пружины 1.6, (более трех штук) расположенные равномерно по окружности, прижимают фланцы 12 и 15 друг к другу. Шайбой 13 регулируют положение сферического выступа 14 так, чтобы при упоре фланцев 12 и 15 зазор между сферой и коническим отверстием был значительно меньше допускаемого смещения электрода от стыка. Во фланце 15 имеется кольцевой канал с перегородкой, Вкоторый гибким .шлангом 17 последовательно с каналами охлаждения в корпусе 18 подается охлаждающая вода.

Выход из кольцевого канала подключается к сливной магистрали системы охлаж,цения.

На плече .19 рычага жестко закреплены фланец 15, кольцо 20 и вилка 21. В корпусе 18 и кольце 20 выполнены конические отверстия, между которыми установлен шарик 22. Такая конструкция обеспечивает плечами 10 и 19 рычага подвижность, аналогичную закреплению в шаровом шарнире. Диаметрально противоположно шарику 22 в корпусе 18 жестко установлен штифт 23, который свободно проходит в отверстие тонкой стенки кольца 20, благодаря чему исключается возможность поворота плеча 19 относительно своей оси, но не ограничивается подвижность шарнира вокруг шарика 22.

Кольцо 20 прижимается через шарик 22 к корпусу 18 пружиной сжатия 24, которая опирается на кольцо 20 торцом, отогнутого конца проволоки последнего витка.в зоне, смещенной относительно шарика 22 на 90°, что обеспечивает поворот плечей 10 и 19 в плоскости, наклонной к.плоскости чертежа под углом в 45°. Упорная крышка 25 ограничивает величину поворота плеча 19..Вилка 21 имеет две пары лепестков, повернутых относительно друг друга на 90°, между которыми согласованно установлены преобразователи 26 перемещений в электрический сигнал. В качестве преобразователей применяются дифтрансформаторы из приборов типа МЭД 2360 или ДМ 3570, содержащие одну питающую и две измерительные обмотки, включенные встречно. Все обадотки уложены на один каркас с центральным отверстием, в котором располагается якорь .

Смещение якоря из среднего положения вызывает появление на. выходе измерительной цепи электрического сигнала, знак которого определяет направление смещения, а величина сигнала пропорциональна величине смещения якоря.

Преобразователи 26 через кронштейн 27 прикрепляются к стенке 28, которая .установлена на стойках 29 относительно корпуса 18. Подвод проводов к датчику осуществляется через разъем 30. Кожух 31 закрывает детали датчика внешнего воздействия.

На каждый якорь 32 преобразователе 26 жестко установлена электроизоляционная втулка 33 (например, из фторопласта) с шаровым наконечником 34. На противоположном конце якоря 32 установлена подвижно электроизоляционная втулка 35 с шаровым .наконечником 34. Между якорем и втулкой 35 установлена пружина сжатия 36; выполненная из бронзы. Так как шаровые наконечники расположены за пределами преобразователя, а втулки 33 и 35 и пружина 36 выполнены из немагнитного материала, то они влияют на работу преобразователя 26.

Усилие сжатия пружин 16 устанавливают больше усилия сжатия пружины 24.

Датчик работает следующим образом.

Относительно разделки датчик ориентируют так, чтобы плоскость поворота плечей 10 и 19 под действием пружины 24 проходила по биссектрисе угла между боковой стенкой и дном разделки. При этом пружи«а 24 поворачивает вокруг шарика 22 плечи 19 и 10 рычага и прижимает щуп 11 одновременно как к боковой стенке, так и ко дну разделки

Один из преобразователей 26 располагают в направлении поперек разделки и смещение его якоря 32 пропорционально смещению боковой разделки стенки, а выход этого преобразователя подключают к блоку управления приводом 6 поперечного суппорта 5, У второго преобразователя 26 смещение якоря пропорционально смещению дна разделки по вертикали, а его выход подключают к блоку управления приводом 8 вертикальной каретки 7.

В исходном положении электрод установлен в требуемое для сварки положение, щуп 11 прижат к боковой стенке и дну разделки и на выходе преобразователей 26 сигнал равен нулю. При включении сварки включается вращение изделия. В случае возникновения смещения стенки разделки воздействуют на щуп 11. Благодаря выбранному соотношению усилий пружин 16 и 24 плечи 10 и 19 поворачиваются как один элемент вокруг шарика 22,сжимая пружину 24. Смещение вилки 21. зависит от величины и направления смещения боковой

стенки и дна разделки. Лепестки вилки 21 воздействуют на шаровые наконечники 34 соответствующего преобразователя 26. Пружина 36, смещая втулку 35 относительно якоря 32, постоянно прижимает шаровые наконечники 34 к лепесткам вилки и таким образом устраняет возможность появления люфта между смещением вилки и якоря 32. Смещение якорей 32 приводят к возникновению управляющего сигнала на соответствующем преобразователе, который подается на блок управления соответствующего привода (6 или 8) и суппорт 5 или каретка 7 перемещает датчик в сторону уменьшения сигнала и восстановления нулевого (исходного) положения. :В случае аварийных ситуаций и при вводе плеча 10 в глубокую разделку при больших смещениях щупа 11 плечо 19 упирается в стенку отверстия крышки 25.

При дальнейшем смещении щупа 11 плечо 10 с фланцем 12 поворачивается относительно неподвижного фланца 15 и плеча 19, сжимая пружины 16. Между сферическим выступом 14 и коническим отверстием фланца 15 образуется зазор После снятия аварийного смещения щупа 11 фланец 12 поворачивается под действием пружины 16 и сф ерический выступ 14 попадает в коническое отверстие фланца 15. Торец фланца 12 периферией прижимается к фланцу 15. В дальнейшем смещение плечей 10 и 19 производится как одного элемента. Указанный способ центрирования фланцев 12 и 15 обеспечивает постоянное положение поверхностей щупа 11 относительно лепестков вилки 21 и, следовательно, якорей 32, что исключает необходимость дополнительного согласования электрода с положением щупа в нулевом положении после большого С1«(ещения щупа.

При сварке нагретых изделий с глубокой разделкой тепло, передаваемое щупом 11 и плечом 10 к датчику, отбирается во фланце 15 охлаждающей водой пропускаемой по кольцевому каналу, расположенному вблизи конического отверстия.

Канал подключается последовательно к системе охлаждения корпуса 18. Предотвращение корпуса датчика от нагрева обеспечивает стабильную работу преобразователей и постоянную точность датчика при значи -ельных колебаниях температуры изделия.

Таким образом, предлагаемая конструкция исключает появление люфта между вилкой копирного рычага и подвижными якорями преобразователей, предохраняет датчик от поломки при больших смещениях щупа во всех направлениях, обеспечивает постоянство положения копирного щупа относительно преобразователей, а следовательно, и датчика Относительно электрода, предохраняет корпус датчика от нагрева при сварке изделий с сопутствующим подогревом. Указанные преимущества повышают точность работы датчика, в том числе и при значительных колебаниях температуры изделия, облегчают обслуживание датчика и удлиняют срок его службы. Формула изобретения 1. Датчик положения свариваемого стыка при многопроходной сварке, содержащий подпружиненный в сторону из делия двуплечий качающийся рычаг с шаровой опорой, расположенной между плечами рычага, на одном из плеч которого закреплен щуп, а на другом вилка с взаимно перпендикулярными па .рами лепестков и преобразователи линейных перемещений в электрический сигнал, каждый из которых содержит якорь, отличающийся тем, что, с целью повышения точности копи рования, -каждый якорь оснащен устано ленными на нем двумя направляющими втулками из электроизоляционного материала с шаровыми наконечниками, pэaи 4pдeйcJ вyтащими с поверхностями лепестков вилки, при этом одна из направляющих втулок закреплена непод вижно относительно якоря, а другая подпружинена. 2.Датчик по п. 1 отличающ и. и с я тем, что, с целью предохранения датчика от поломки при вводе его в узкую глубокую разделку, шаровая опора снабжена фланцем, одно из плеч качающегося рычага также фланцем с коническим отверстием, взаимодействующим с шаровой опорой и подпружиненным относительно фланца шаровой опоры. 3.Датчик по п. 2, о т л и а ющ и и с я ; тем, что, с целью повышения стаб1 ьности работы при сварке нагретых иг(делий, во фланце с коническим отверстием выполнен кольцевой канал, служащий ;дл подключения в систему охлаждения датчика. Источники информации, принятые що внимание при экспертизе 1.Авторское свидетельство СССР №,438505, кл. В 23 К 31/06, 10.08,72. 2.Патент США № 3857080, кл.318-681, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная головка для многопроходнойСВАРКи глубОКиХ РАздЕлОК | 1979 |

|

SU841838A1 |

| Датчик положения свариваемого изделия | 1976 |

|

SU707734A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1990 |

|

SU1759580A1 |

| Устройство для автоматической многопроходной сварки кольцевых швов | 1972 |

|

SU438505A1 |

| Устройство для направления электрода по стыку | 1977 |

|

SU745617A1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПО СТЫКУ | 1971 |

|

SU418296A1 |

| Датчик положения свариваемого стыка | 1978 |

|

SU764890A1 |

| Устройство для сварки с колебаниямиэлЕКТРОдА | 1979 |

|

SU841854A1 |

| Устройство для направления сварочного электрода по стыку | 1983 |

|

SU1094712A1 |

Авторы

Даты

1980-09-23—Публикация

1978-09-18—Подача