( 54) УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДА ПО СТЫКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПО СТЫКУ | 1971 |

|

SU418296A1 |

| Устройство для направления сварочного электрода по стыку | 1983 |

|

SU1094712A1 |

| Сварочная головка для многопроходнойСВАРКи глубОКиХ РАздЕлОК | 1979 |

|

SU841838A1 |

| Датчик положения свариваемого стыка | 1978 |

|

SU764890A1 |

| Датчик положения свариваемого стыка при многопроходной сварке | 1978 |

|

SU764889A1 |

| Устройство для направления электрода по стыку | 1981 |

|

SU1030119A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ ШВОВ | 1967 |

|

SU203809A1 |

| Устройство для сварки | 1983 |

|

SU1156885A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

Изобретение относится к автоматизации процессов сварки, в частности к устройствам для поиска стыки и последующего направления электрода по стыку, и может быть применено при сварке прямошовных труб, полотнищ и других листовых конструкций. Известны устройства для направления электрода по стыку с помощью электромеханических датчиков, у которых щуп перемещается в разделке стыка 1 . Недостатком таких устройств является то, что перед сваркой каждого н вого стыка необходимо вручную устанавливать копирный щуп (или ролик) в разделку. Эта операция требует обяза тельного присутствия оператора, снижает производительность труда и не позволяет одному оператору эффектнаrio обслуживать несколько сварочных аппаратов при многоголовочной сварке Известно устройство, которое сигнализирует о западании щупа в раздел ку и о смещении стыка относительно электрода. В указанном устройстве на держате ле закреплен щуп, взаимодействующий с кромками разделки стыка, опорный ролик, остгиощийся на поверхности изделия в течение всего процесса работы, и выключатель, который дает сигнал при западании щупа в разделку, т. е. при смещении щупа относительно опорного ролика ниже заранее установленного уровня 2. Устройство содержит жестко соединенный со сварочной головкой корпус, с которым связаны нажимной ролик и копирный щуп,, укрепленные на держателе и взаимодействующие с поворотным рычагом, установленным в подшипниках и связанным с якорем индукционного преобразователя. Устройство содержит также пневмоцилиндр с подвижным штоком, обеспечивающим поджим щупа и ролика к изделию, а также корректор положения сварочной головки. . Недостаток этого устройства заключается в его больших габаритах в области стыка, что увеличивает рас;стояние места сварки от места зажим кромок, а следовательно ухудшает качество сварки. Целью изобретения является уменьшение габаритов устройства в зоне стыка. Поставленная цель достигается за счет того, что пневмоцилиндр встроен в корпус устройства, а для крепления держателя введена поворотная тяга, установленная в подшипниках в полом, подпружиненном относительно из лелия штоке пневмоцилиндра, на одном конце тяги укреплен держатель, а другой конец через шлицевое соединение связан с рычагом, укрепленным на якоре преобразователя. При этом подшипники, в которых установлен рычаг, смонтированы в корпусе пневмоцилиндра, а щуп, выполненный в виде ролика, и нажи.даой ролик установлены консольно относительно поворотной тяги, причем оси их расположены в одной плоскости, перпендикулярной стыку.

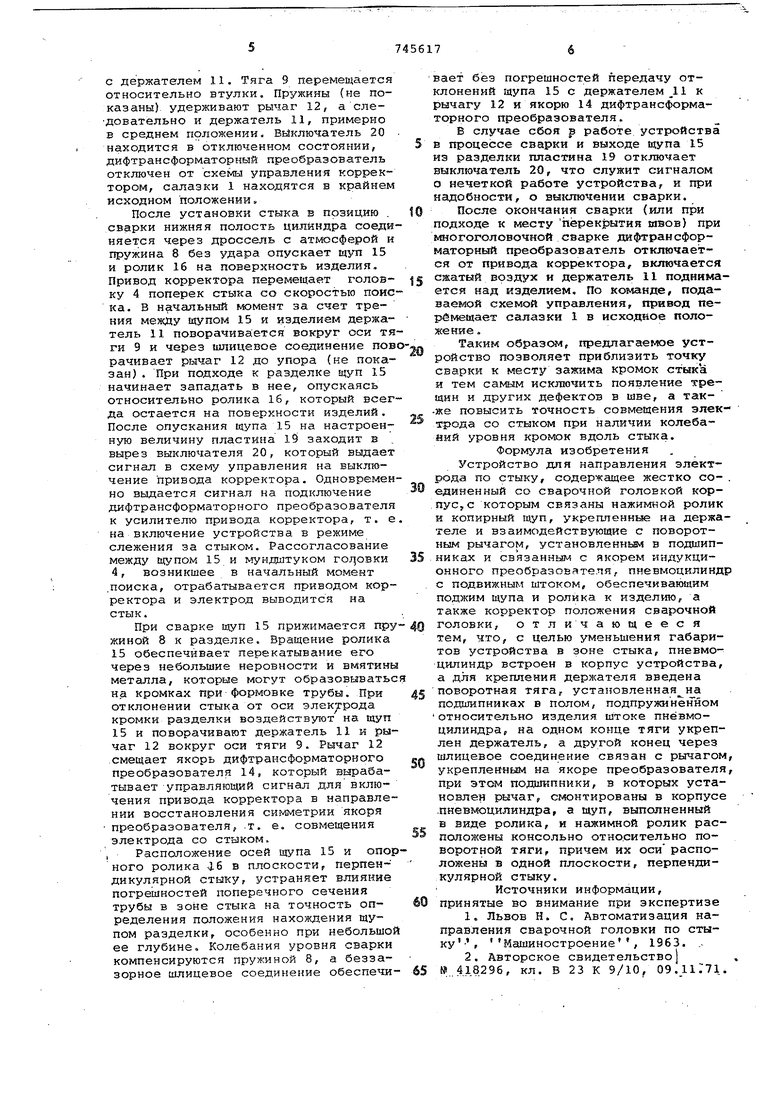

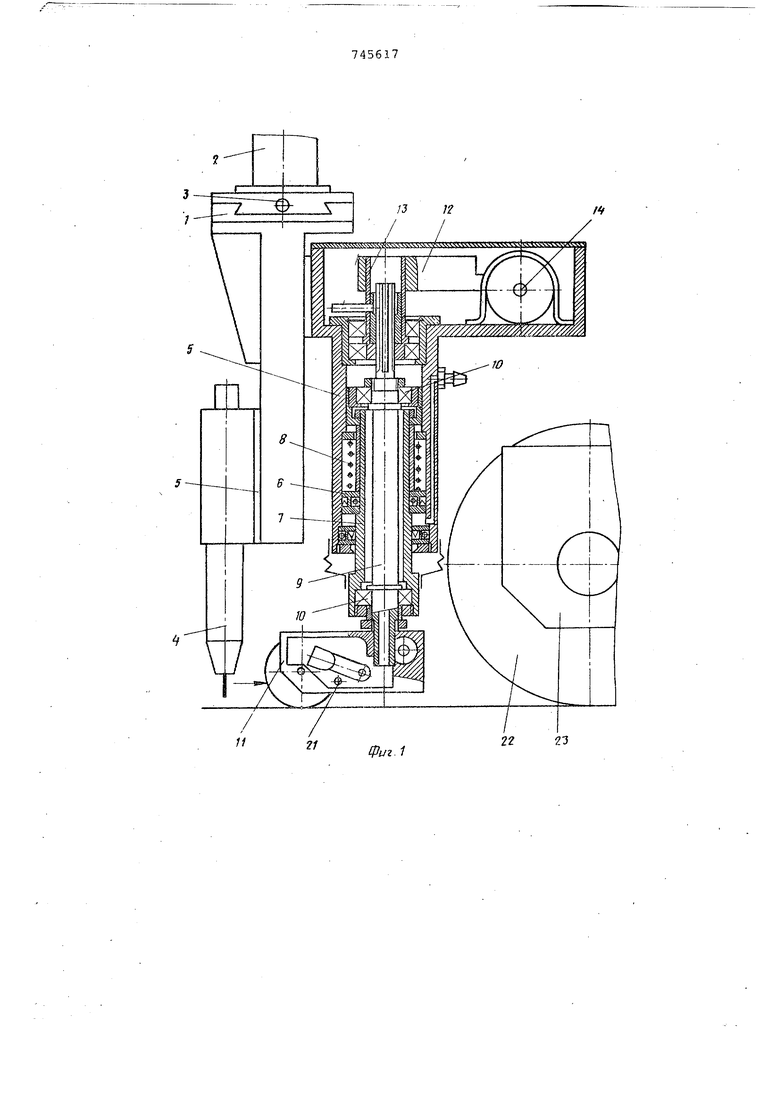

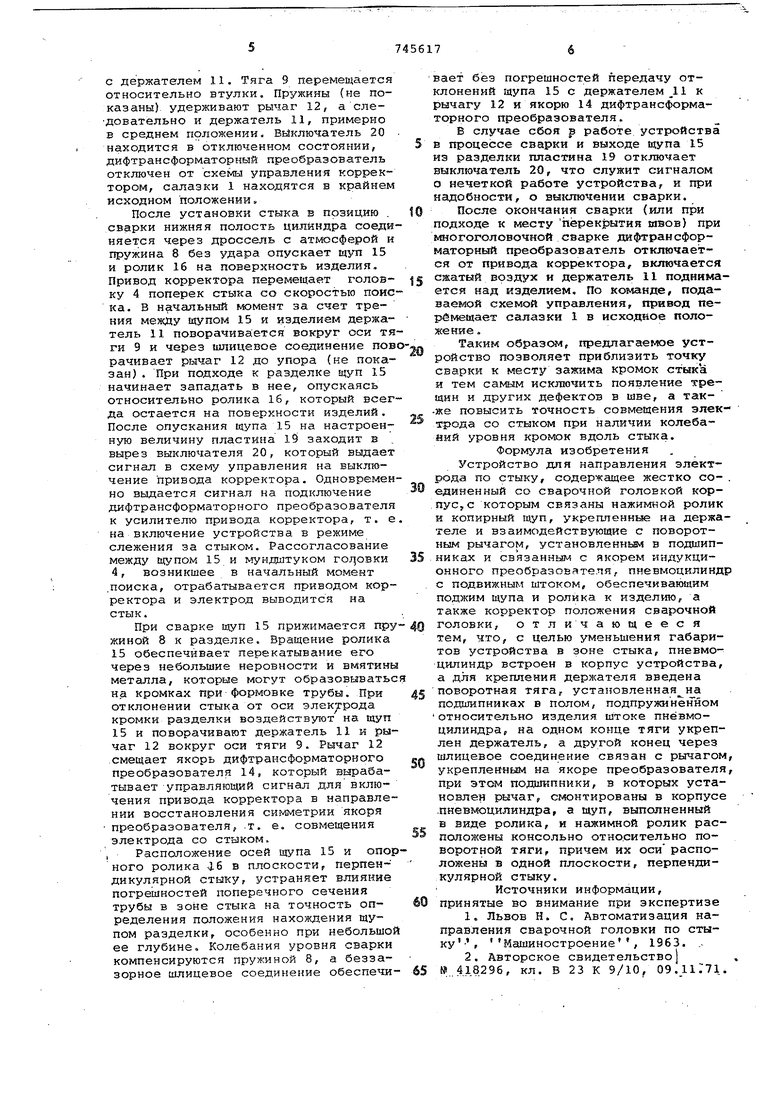

На фиг. 1 представлен вид сбоку предлагаемого устройства (стрелкой А указано направление перемещения свариваемого изделия); на фиг. 2 - положение щупа и опорного ролика относительно разделки кромок стыка; на фиг, 3 -- механизм качания опорного ролика (рычаг условно повернут в плоскость сечения).

Салазки 1 корректора электрода установлены подвижно относительно штанги 2 сварочного аппарата и винтовой переда чей 3 связаны с приводом корректора (условно не показан). К салазкам 1 крепится сварочная головка 4 с мундаитуком и корпус 5 датчика.

Корпус 5 одновременно является цилиндром, в котором расположен поршень б, закрепленный на штоке 7. Поршень подпружинен относительно изделия пружиной 8. В корпусе 5 (цилиндре) выполнен канал для подвода воздуха в нижнюю полость пневмоцилиндра.

Тяга 9 установлена на подшипниках

10с возможностью вращения относительно штока 7. На нижнем конце тяги 9 закреплен держатель 11. Верхний конец тяги через шлицевое соединение связан с рычагом 12, который на подшипниках 13 установлен в корпусе пневмоцилиндра .

Рычаг .12 связан с подвижным якорем дифтрансформаторного преобразователя 14, Преобразователь предназначен для получения сигнала, пропорционального величине смещению якоря, а по знаку - направлению смещения якоря.

В держателе 11 смонтирован щуп 15 (фиг. 2), выполненный в виде вращающеtocH ролика из износостойкого материала. Форма щупа зависит от поперечного сечения разделки стыка трубы. Опорный ролик 16 располагается от вершины щупа на расстоянии на 1...3 мм больше чем наибольший размер фаски разделки и при- этом ролик со щупом расположены в одной плоскости, перпендикулярной стыку. Ролик 16 свободно вращается относительно рычага 17 Гфиг. 3), жестко закрепленного на оси 18, которая установлена в держателе

11на подшипниках. На оси 18 крепится пластина 19, которая взаимодействует с бесконтактным выключателем 20 установленньвл на держателе 11 с возможностью регулировки относительно пластины 19. Внутреннее отверстие тяги 9 используется для прохода проводов к выключателю в держателе. Поворот пластины 19 против часовой стрелки (фиг. 1) ограничивается упором 21, при этом ролик 16 опускается ниже щупа 15 (при отсутствии изделия на 0,2.,,0,5 мм. Расстояние меиду щупом 15 и осью сварочного мундштука головки 4 принимают таким, чтобы наибольшее возможное смещение стыка на данной длине не превышало допускаемого несовпадения электрода со стыком.

Габариты держателя 11 и штока 7 позволяют расположить сварочный мундштук головки 4 на минимальном расстоянии от нажимного ролика 22 трубосварочного проходного стана 23, что обеспечивает сборку н сварку трубной заготовки без превышения кромок и устраняет возможность появления треадин в шве из-за смещения кромок в процессе движения трубы.

Устройство работает следующим образом.

В исходном положении (при отсутствии изделия) опорный ролик 16 под действием собственного веса поворачивает рычаг 17 и через ось 18 пластину 19 до упора 21, При этом опорны ролик 16 расположен на 0,2,..0,5 мм ниже щупа, выключатель 20 регулируют относительно пластины 19 таким образом, чтобы выключатель находился в оключенном состоянии, и такое состойние выклю-чателя сохраняется и при касании изделия одновременно щупом 15 и роликом 16. При западании щупа 15 в разделку опорный ролик 15 всегда остается на поверхности изделия -и поэтому пластина 19 поворачивается по часовой стрелке. При смещении ролика 16 на величину, равную наименьшей возможной глубине разделки (для труб 2,5 мм), пластина 19 включает выключатель 20, что соответствует вьадаче сигнала в схеглу управления Дальнейший подъем ролика 16, т. е. западание щупа 15 в глубокую разделку, не изменяют состояние выключателя 20, он находится ро включенном состоянии. Регулировкой положения корпуса 5 относительно головки 4 с мундштуком обеспечивается следующее условие: при совмещении со стыком электрода и щупа 15 якорь дифтрансформаторного преобразователя 14 находится в среднем положении и поэтому сигнал на его выходе.равен О, т. е. привод корректора неподвижен. В исходном положении сжатый воЗдух подается в нижнюю полость цилиндра, поршень 6 поднимает шток 7 вверх, а также тягу 9

держателем 11. Тяга 9 перемещается тносительно втулки. Пружины (не показаны)- удерживают рычаг 12, а слеовательно и держатель 11, примерно в среднем положении. ВьЗключатель 20 . находится в отключенном состоянии, 5 дифтрансформаторный преобразователь отключен от схемы управления коррек тором, салазки 1 находятся в крайнем исходном положении.

После установки стыка в позицию . 10 сварки нижняя полость цилиндра соединяется через дроссель с атмосферой и пружина 8 без удара опускает щуп 15 и ролик 16 на поверхность изделия, Привод корректора перемещает голов- |§ ку 4 поперек стыка со скоростью поиска. В начальный юмент за счет трения между щупом 15 и изделием держа- тель 11 поворачивается вокруг оси тяги 9 и через шлицевое соединение пово-«я рачивает рычаг 12 до упора (не показан) . При подходе к разделке щуп 15 начинает западать в нее, опускаясь относительно ролика 16, который всега остается на поверхности изделий. „ осле опускания щупа 15 на настроенную величину пластина 19 заходит в вырез выключателя 20, который выдает сигнал в схему управления на выключение привода корректора. Одновременно выдается сигнал на подключение дифтрансформаторного преобразователя к усилителю привода корректора, т. е. на включение устройства в режиме слежения за стыком. Рассогласование между щупом 15 и yi- дштyкoм гоцо-вкк 35 4, возникшее в начальный момент

поиска, отрабатывается приводом корректора и электрод выводится на стык.

При сварке щуп 15 прижимается пру- 40 жиной 8 к разделке. Вращение ролика 15 обеспечивает перекатывание его через небольшие неровности и вмятины металла, которые могут образовываться на кромках при-формовке трубы. При 4S отклонении стыка от оси электрода кромки разделки воздействуют на щуп 15 и поворачивают держатель 11 и рычаг 12 вокруг оси тяги 9. Рычаг 12 смещает якорь дифтрансформаторного « преобразователя 14, который вырабатывает управляющий сигнал для включения привода корректора в направлении восстановления симметрии якоря

преобразователя, .т. е, совмещения электрода со стыком.

Расположение осей щупа 15 и опорного ролика -16 в плоскости перпендикулярной стыку, устраняет влияние погрешностей поперечного сечения трубы в зоне стыка на точность оп- ЙО ределения положения нахождения щупом разделки, особенно при небольшой ее глубине. Колебания уровня сварки компенсируются пружиной 8, а беззазорное шлицевое соединение обеспечи- 65

вает без погрешностей передачу отклонений щупа 15 с держателем 11 к рычагу 12 и якорю 14 дифтрансформаторного преобразователя.

В случае сбоя в работе устройства в процессе сварки и выходе щупа 15 из разделки пластина 19 отключает выключатель 20, что служит сигналом о нечеткой работе устройства, и при надобности, о выюпочении сварки.

После окончания сварки (или при подходе к месту перекрытия швов) при многоголовочной сварке ддафтрансформаторный преобразователь отключается от привела корректора, включается сжатый воздух и держатель 11 поднимается над 5 зделием, По команде, подаваемой схемой управления, привод перемещает салазки 1 в исходное положение .

Таким образе, предлагаемое устройство позволяет приблизить точку сварки к месту зажима кромок стыка и тем самым исключить появление трещин и других дефектов в шве, а также повысить точность совмещения электрода со стыком при наличии колебаний уровня кромок вдоль стыка. Формула изобретения

Устройство для направления электрода по стыку, содержащее жестко соединенный со сварочной головкой корпус, с которым связаны нажимной ролик и копирный щуп, укрепленные на держателе и взаимодействующие с поворотным рычагом, установленньви в подшип.никах и связанным с якорем индукционного преобразователя, пневмоцилинд с подвижным штоком, обеспечивающим поджим щупа и ролика к изделию, а также корректор положения сварочной головки, отличающеес я тем, что, с целью уменьшения габаритов устройства в зоне стыка, пневмоцилиндр встроен в корпус устройства, а для крепления держателя введена поворотная тяга, установленная на подшипниках в полом, подпружиненном относительно изделия штоке пнёвмоцилиндра, на одном конце тяги укреплен держатель, а другой конец через шлицевое соединение связан с рычагом укрепле ным на якоре преобразователя при этом подшипники, в которых установлен рычаг, смонтированы в корпусе .пневмоцилиндра, а щуп, выполненный в виде ролика, и нажимной ролик расположены консольно относительно поворотной тяги, причем их оси расположены в одной плоскости, перпендикулярной стыку.

Источники информации, принятые во внимание при экспертизе 1. Львов Н. С, Автоматизация направления сварочной головки по сты1 « I

Машиностроение , 1963. ,ку

/-

фцг.1

fS

Фаг 2

Авторы

Даты

1980-07-05—Публикация

1977-10-20—Подача