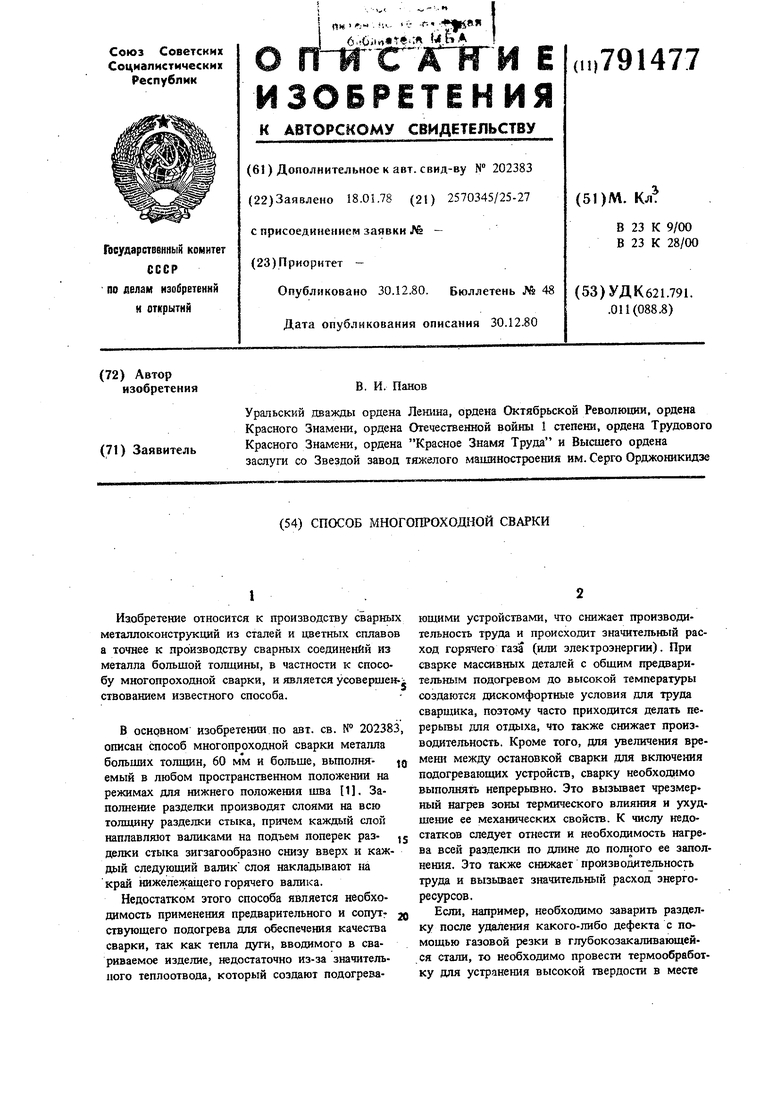

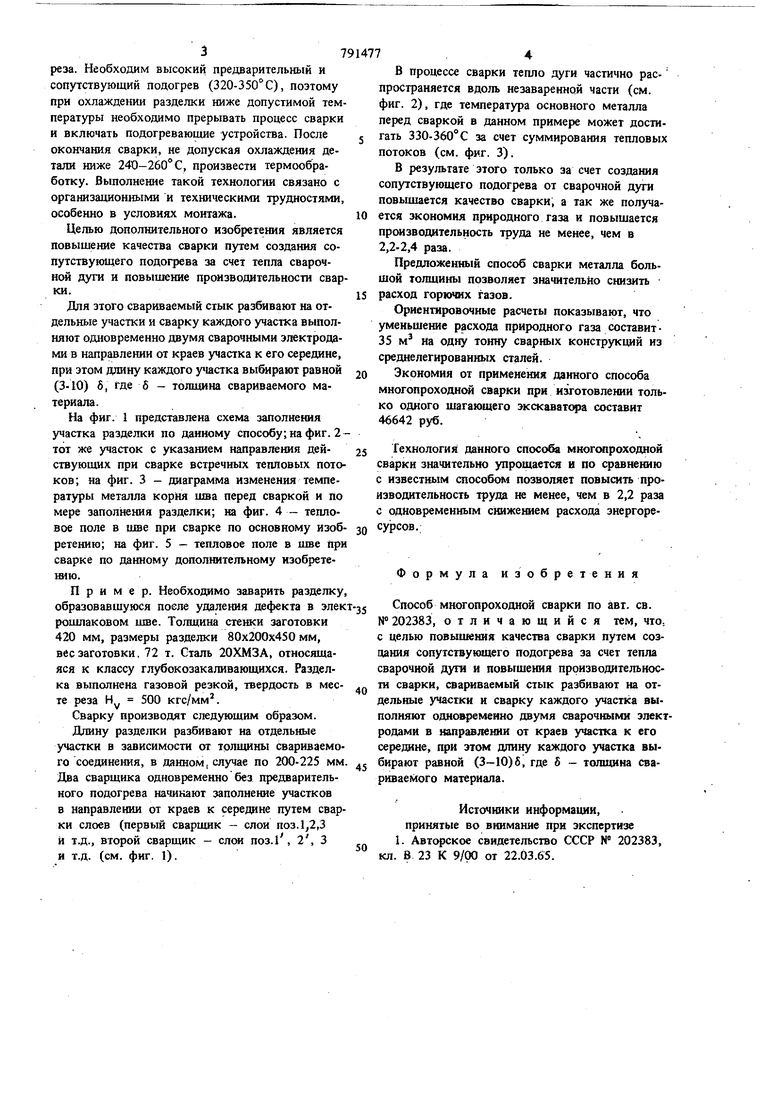

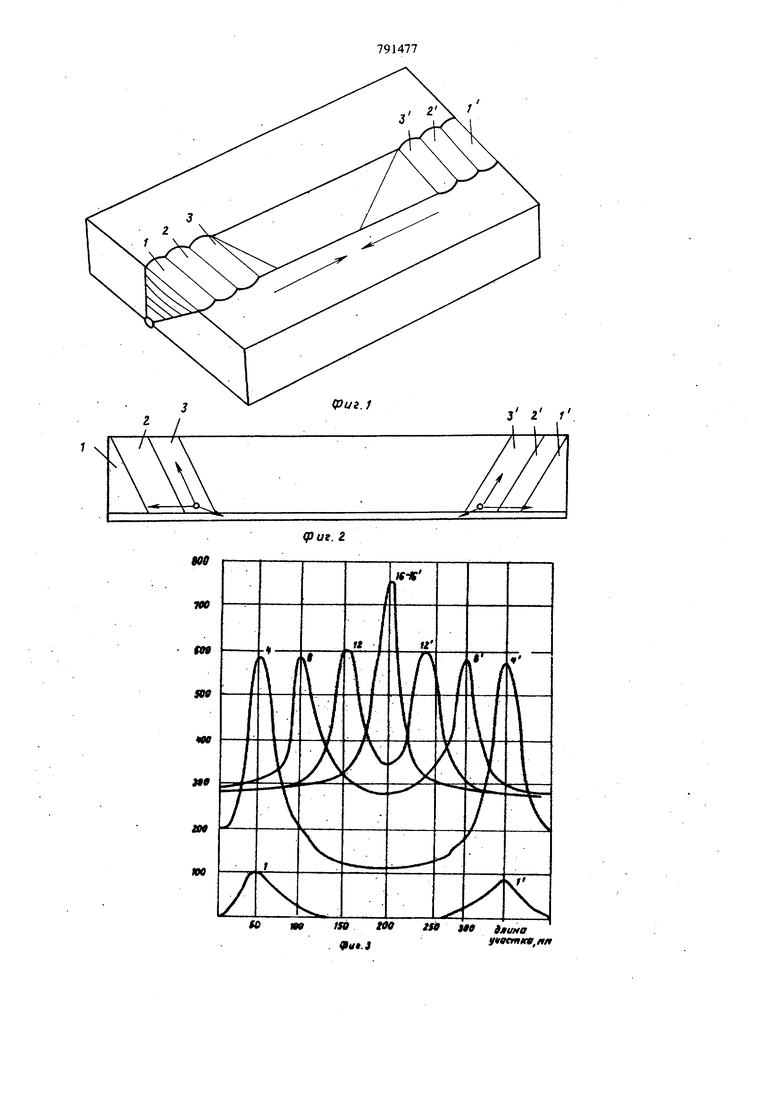

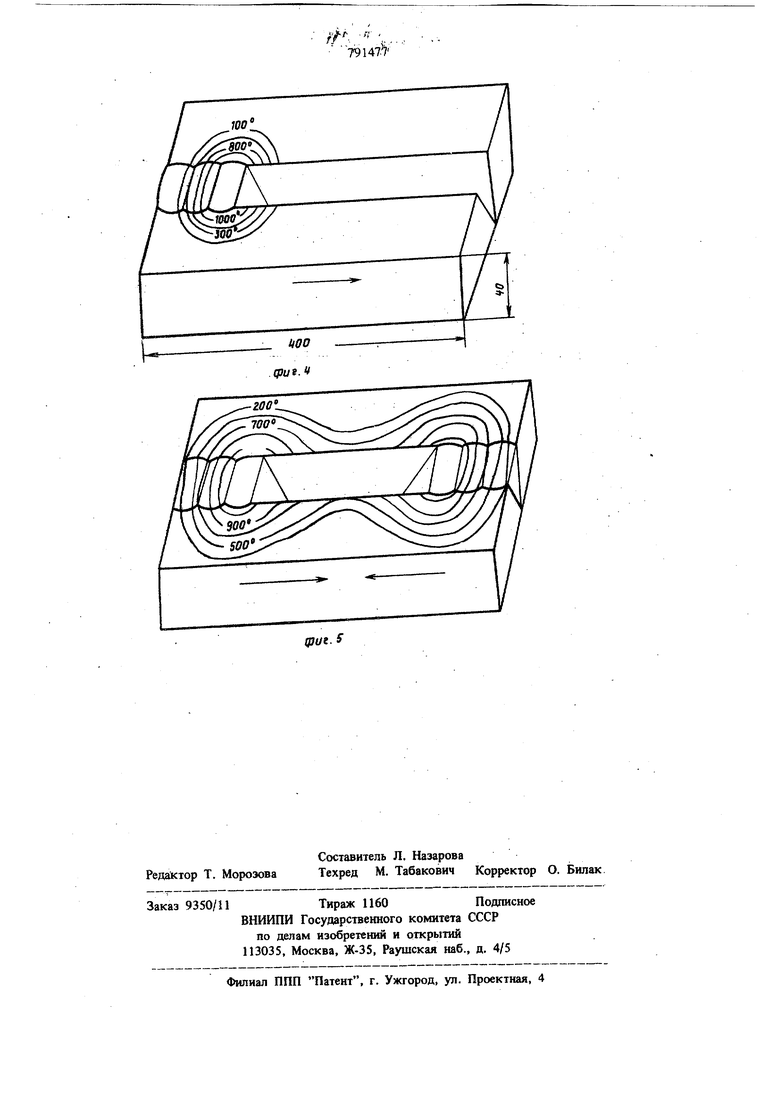

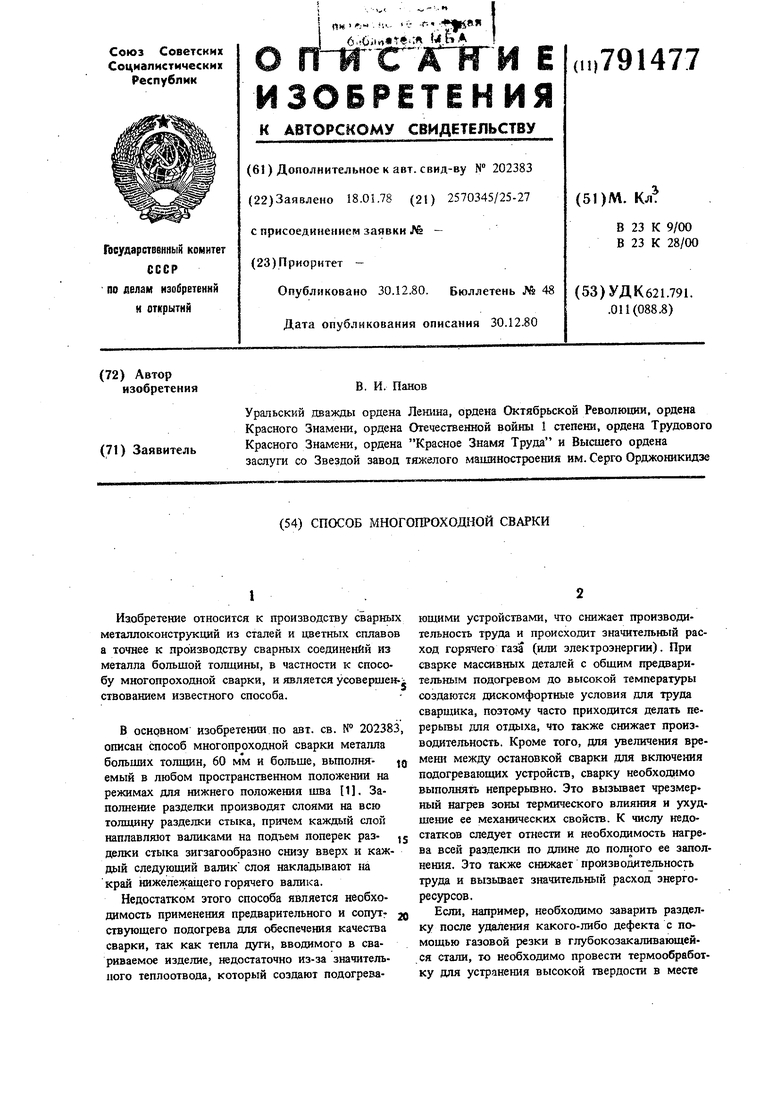

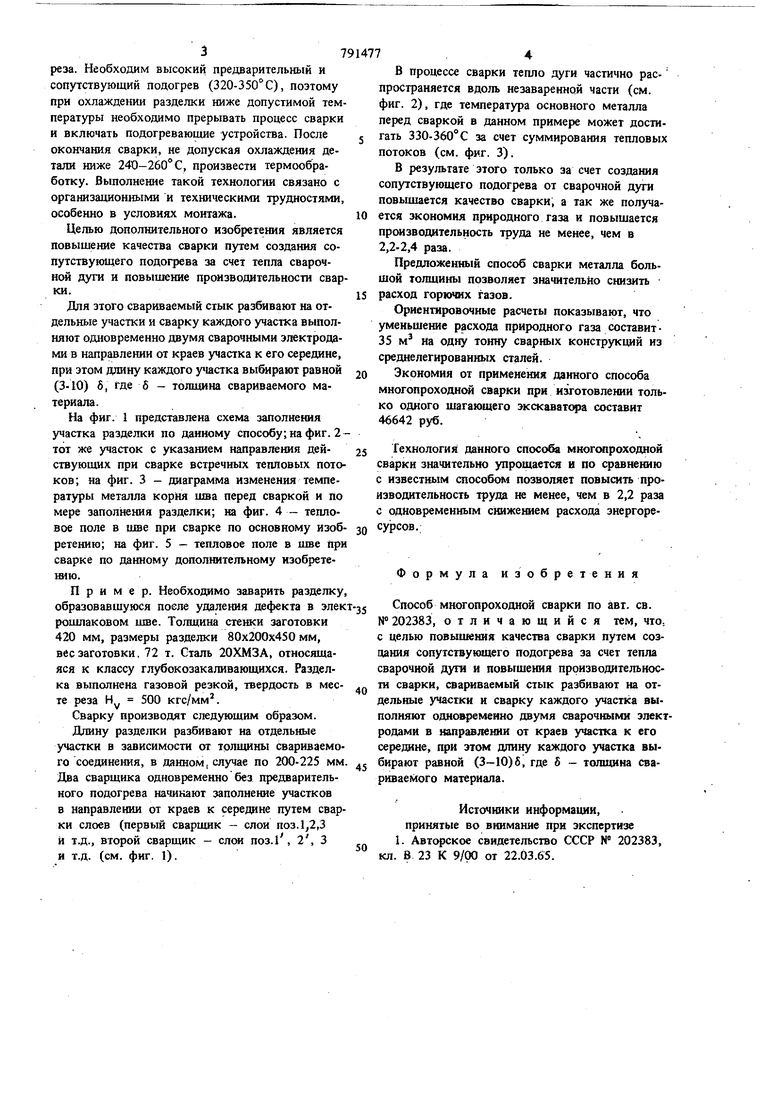

Из обретение относится к производству сварны металлоконструкций из сталей и цветных сплаво а точнее к производству сварных соединений из металла большой толщины, в частности к способу многопроходной сварки, и является усоверше ствованием известного способа. В основном изобретении по авт. св. № 20238 описан способ многопроходной сварки металла больших толщин, 60 мм и больше, вьтолняемый в любом пространственном положении на режимах для нижнего положения шва 11 . Заполнение разделки производят слоями на всю толщину разделки стыка, причем каждый слой наплавляют валиками на подъем поперек разделки стыка зигзагообразно снизу вверх и каждый следующий валик слоя накладывают 1Ш край нижележащего горячего валика. Недостажом этого способа является необходимость применения предварительного и сопут ствующего подогрева для обеспечения качества сварки, так как тепла дуги, вводимого в свариваемое изделие, недостаточно из-за значительного теплоотвода, который создают подогреваюшими устройствами, что снижает производительность труда и происходит значительный расход горзиего газа (или злектроэнергии). При сварке мас(жвных деталей с общим предварительным подогревом до высокой температуры создаются дискомфортные условия для труда сварщика, поэтому часто приходится делать перерьгеы для отдыха, что также снижает производительность. Кроме того, для увеличения времени между остановкой сварки для включения подогревающих устройств, сварку необходимо выполнять непрерьтно. Это вызывает чрезмерный нагрев зоны термического влияния и ухудшение ее механических свойств. К числу недостатков следует отнести и необходимость нагрева всей разделки по длине до полного ее заполнения. Это также снижает производительность труда и вызывает значительный расход знергоресурсов. Если, например, необходимо заварить разделку после удаления какого-либо дефекта с помощью газовой резки в глубокозакаливающейся стали, то необходимо провести термообработку для устранения высокой твердости в месге реза. Необходим высокий предварительный и сопутствующий подогрев (320-350 С), поэтому при охлаждении разделки ниже допустимой температуры необходимо прерывать процесс сварки и включать подогревающие устройства. После окончания сварки, не допуская охлаждения детали ниже 240-260° С, произвести термообработку. Вьщолнение такой технологии связано с организационными и техническими трудностями, особенно в условиях монтажа. Целью дополнительного изобретения является повышение качества сварки путем создания сопутствующего подогрева за счет тепла сварочной дуги и повышение производительности свар Для зтого свариваемый стык разбивают на отдельные участки и сварку каждого участка выполняют одновременно двумя сварочными электродами в направлении от краев участка к его середине, при этом длину каждого уастка вы&нрают равной (З-Ш) б, где б - тошцина свариваемого материала. На фиг. 1 представлена схема заполнения участка разделки по данному способу; на фиг. 2 тот же участок с указанием направления действующих при сварке встречных тепловых потоков; на фиг. 3 - диаграмма изменения температуры металла корня шва перед сваркой и по мере заполнения разделки; на фиг. 4 - тепловое поле в шве при сварке по основному изобретению; на фиг. 5 - тепловое поле в шве при сварке по данному дополнительному изобретеПример. Необходимо заварить разделку образовавшуюся после удаления дефекта в элек рошлаковом шве. Толщина стенки заготовки 420 мм, размеры разделки 80x200x450 мм, вес заготовки. 72 т. Сталь 20ХМЗА, относящаяся к классу глубокозакаливающихся. Разделка выполнена газовой резкой, твердость в месте реза Н 500 кгс/мм. Сварку производят следующим образом. Длину разде}ши разбивают на отдельные участки в зависимости от толщины свариваемого соеданения, в данном, случае по 200-225 мм Два сварщика одновременно без предварительного подогрева начинают заполнение участков в направлении от краев к середине путем сварки слоев (первый сварщик - слои поз. 1,2,3 и т.д., второй сварщик - слои поз.1, 2, 3 и т.д. (см. фиг. 1). В процессе сварки тепло дуги частично распространяется вдоль незаваренной части (см. фиг. 2), где температура основного металла перед сваркой в данном примере может достигать ЗЗО-ЗбО С за счет суммирования тепловых потоков (см. фиг. 3). В результате этого только за счет создания сопутствующего подогрева от сварочной дуги повышается качество сварки, а так же получается экономия П1жродного газа и повышается производительность труда не менее, чем в 2,2-2,4 раза. Предложенный способ сварки металла большой то/пцины позволяет значительно снизить расход горючих газов. Ориентировочные расчеты показывают, что уменьшение расхода природного газа составит 35 м на одну тонну сварных конструкций из ере дне легированных сталей. Экономия от применения данного способа многопроходной сварки при изготовлении только одного шагающего экскаватсфа составит 46642 руб. Технология данного способа многопроходной сварки значительно упрощается и по сравнению с известным способом позволяет повысить производительность труда не менее, чем в 2,2 раза с одновременньпъ снижением расхода энергоресурсов. Формула изобретения Способ многопроходной сварки по авт. св. N 202383, отличающийся тем, что, с целью повышения качества сварки путем создания сопутствующего подогрева за счет тепла сварочной дуги и повышения производительности сварки, свариваемый стык разбивают на отдельные участки и сварку каждого участка выполняют одноаременно двумя сварочными электродами в направлении от краев участка к его середане, при этом длину каждого участка выбирают равной (3-10)6, где 5 - толщина свариваемого материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 202383, кл. В 23 К 9/рО от 22.03.65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки | 1979 |

|

SU841849A1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ | 2003 |

|

RU2233211C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ получения сварного соединения | 1985 |

|

SU1278143A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МНОГОПРОХОДНЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2252116C2 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

Авторы

Даты

1980-12-30—Публикация

1978-01-18—Подача