Изобретение относится к области сварки, а более конкретно - к сварке плавлением по щелевой разделке и может быть применено при сварке деталей большой толщины из различных металлов и их сплавов.

Известен способ сварки плавлением по щелевой разделке, при котором свариваемые кромки разделки выполняют без скоса и осуществляют их сварку (Правила и нормы в атомной энергетике. - Сварка и наплавка. - Основные положения. - ПН АЭ Г-7-009-89. - М.: Энергоатомиздат. - 1991.- С.136).

Недостатком известного способа является образование несплавлений, что приводит к низкому качеству сварных соединений.

Наиболее близким по технической сущности к изобретению является способ сварки плавлением по щелевой разделке, при котором свариваемые кромки разделки выполняют с углом скоса (кромки обрабатывают механически), затем детали подготавливают к сварке, собирают, прихватывают и сваривают. Угол скоса свариваемых кромок выбирают произвольно, что приводит к недостаточной или чрезмерной его величине. При уменьшенной величине угла скоса свариваемые кромки деталей при сварке отклоняются от вертикального положения в сторону щели, и степень воздействия сварочной дуги на свариваемые кромки снижается, а при чрезмерной величине угла скоса свариваемые кромки деталей не доходят до вертикального положения, и соотношение между толщиной деталей и величиной щели разделки увеличивается (Правила и нормы в атомной энергетике. - Сварка и наплавка. - Основные положения. - ПН АЭ Г-7.009-89. - М.: Энергоатомиздат. - 1991.- C.177).

Недостатком известного способа является образование несплавлений в случае, когда угол скоса свариваемых кромок выполнен с недостаточной величиной, что приводит к низкому качеству сварных соединений и необходимости их ремонта. Кроме этого, недостатком известного способа является снижение степени контактного упрочнения сварного соединения в случае, когда угол скоса свариваемых кромок выполнен с завышенной величиной, а при сварке использована менее прочная, чем материал деталей, присадочная проволока. Это приводит к уменьшению прочности сварных соединений. В случае, когда при завышенной величине угла скоса свариваемых кромок при сварке использована присадочная проволока, соизмеримая с прочностью материала деталей, прочность сварных соединений не уменьшается, однако большое количество наплавленного металла в сварном соединении приводит к уменьшению экономичности процесса сварки.

Задачей настоящего изобретения является создание способа плавлением по щелевой разделке, использование которого позволит получить высококачественные сварные соединения без снижения экономичности сварочного процесса в целом. При этом высокое качество сварных соединений обеспечивается за счет повышения прочности и отсутствия несплавлений в них, а экономичность - за счет уменьшения количества наплавленного металла и исключения необходимости ремонта некачественных сварных соединений.

Технический результат, который может быть получен при осуществлении настоящего изобретения, заключается в том, что свариваемые кромки устанавливаются в вертикальное положение только в конце процесса сварки за счет их углового перемещения, обусловленного неравномерной по толщине поперечной усадкой деталей. При этом увеличивается степень термического и механического воздействия сварочной дуги на свариваемые кромки и, следовательно, увеличивается степень термической и механической активности сварочных кромок, что исключает возможность образования несплавлений в сварном соединении. Кроме этого, уменьшается соотношение между шириной соединений и толщиной деталей, что приводит к повышению степени контактного упрочнения, т.е. к повышению прочности сварного соединения. Кроме этого, уменьшается площадь поперечного сечения щелевой разделки и, следовательно, уменьшается количество наплавленного металла.

Указанный технический результат достигается тем, что в способе сварки плавлением по щелевой разделке, при котором щелевую разделку выполняют с углом скоса свариваемых кромок деталей и осуществляют сварку, до выполнения разделки определяют суммарное сужение ширины щели между свариваемыми кромками в процессе сварки, а величину угла скоса рассчитывают из соотношения

α = arctgΔB/2β,

где α - угол скоса свариваемых кромок деталей,

ΔВ - суммарное сужение ширины щели между кромками при сварке,

β - толщина деталей.

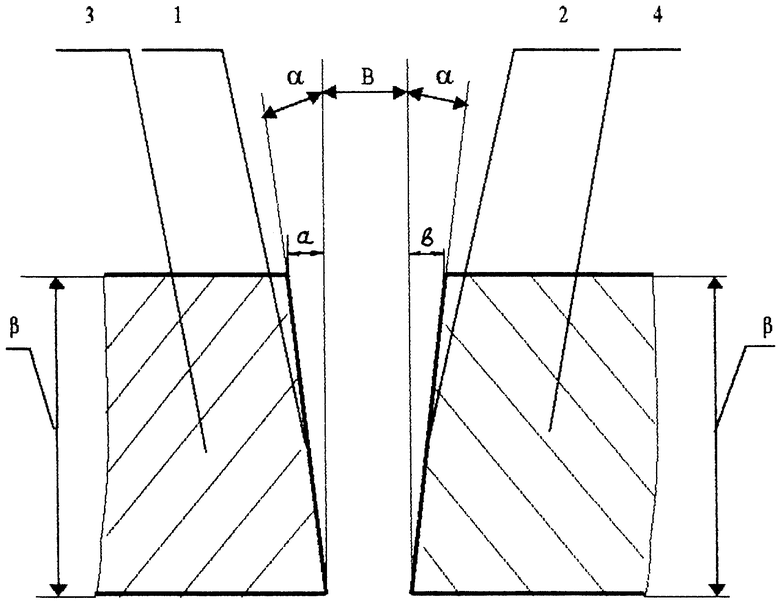

Сущность изобретения поясняется чертежом, на котором представлен общий вид щелевой разделки.

Способ сварки плавлением по щелевой разделке осуществляют следующим образом.

До выполнения разделки на деталях 3, 4 определяют величину суммарного сужения ΔB ширины щели между свариваемыми кромками 1, 2 в процессе сварки. Суммарное сужение ΔB определяют, например, экспериментальным, расчетно-экспериментальным или расчетными методами. Величина, суммарного сужения ΔB ширины щели между кромками при сварке ΔB = а+b, где а - отклонение свариваемой кромки 1 от вертикали, b - отклонение свариваемой кромки 2 от вертикали. Затем с использованием полученного результата рассчитывают величину угла скоса α свариваемых кромок 1, 2 из соотношения

α = arctgΔB/2β,

где α - угол скоса свариваемых кромок деталей,

ΔВ - суммарное сужение ширины щели между кромками при сварке,

β - толщина деталей.

После этого выполняют щелевую разделку, для чего механически обрабатывают свариваемые кромки 1, 2 деталей 3, 4 до получения заданного угла скоса α. Затем детали 3, 4 подготавливают к сварке, собирают, прихватывают и сваривают.

Пример. Перед механической обработкой деталей 3, 4 экспериментальным методом определяют величину суммарного сужения ΔB ширины щели между свариваемыми кромками деталей. Для этого проводят сварку модели обечайки, полномасштабной по наружному диаметру (1500 мм) и толщине стенки (40 мм). Технологический процесс сварки модели аналогичен процессу сварки обечайки за исключением того, что детали модели механически обрабатывают без скоса свариваемых кромок, при этом ширину В щели выбирают равной 13 мм. Величину суммарного сужения ширины щели (6 мм) свариваемых кромок определяют в процессе сварки. Затем рассчитывают величину угла скоса свариваемых кромок деталей обечайки из соотношения

α = arctgΔB/2β,

где α - угол скоса свариваемых кромок деталей,

ΔB - суммарное сужение ширины щели между кромками при сварке,

β - толщина деталей.

После этого выполняют щелевую разделку, при этом детали обечайки механически обрабатывают с углом скоса свариваемых кромок, равным 4o30', затем детали подготавливают к сварке, собирают, прихватывают и сваривают с помощью механизированной дуговой сварки вольфрамовым электродом в среде аргона с подачей присадочной проволоки из титанового сплава марки 2B менее прочного, чем сплав марки 5B (процесс сварки в соответствии с РД5.95055-90).

В процессе сварки периодически измеряли величину сужения щели между свариваемыми кромками 1, 2, при этом было установлено, что после заполнения 75 процентов глубины щели свариваемые кромки заняли вертикальное положение и более не перемещались.

Контроль сварных соединений (рентгенографическим методом и ультразвуковой дефектоскопией) показал отсутствие несплавлений, а испытания на статическое растяжение при комнатной температуре образцов сварных соединений, изготовленных из полномасштабной модели, позволили определить среднюю прочность соединений (810 МПа), что превышает минимальную прочность сплава 5В (780 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАДНЕЙ ПЛИТЫ БЛАНКЕТА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2167455C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2004 |

|

RU2259906C1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2259264C1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

Изобретение может быть использовано при сварке плавлением по щелевой разделке деталей большой толщины из различных металлов и их сплавов. Щелевую разделку выполняют с углом скоса свариваемых кромок деталей. До выполнения разделки определяют суммарное сужение ширины щели между кромками при сварке. В зависимости от его значения и с учетом толщины свариваемых деталей определяют величину угла скоса свариваемых кромок. За счет увеличения степени термического и механического воздействия сварочной дуги на свариваемые кромки исключается возможность образования несплавлений в сварном соединении. Уменьшение соотношения между шириной соединения и толщиной деталей приводит к повышению степени контактного упрочнения и повышению прочности сварного соединения. 1 ил.

Способ сварки плавлением по щелевой разделке, при котором разделку выполняют со скосом свариваемых кромок деталей, отличающийся тем, что до выполнения разделки определяют суммарное сужение ширины щели в процессе сварки между свариваемыми кромками без скоса, а величину угла скоса свариваемых кромок деталей α рассчитывают из соотношения

α = arctgΔB/2β,

где ΔB - суммарное сужение ширины щели между кромками, мм,

β - толщина деталей, мм.

| Правила и нормы в атомной энергетике | |||

| Сварка и наплавка | |||

| Основные положения | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - М.: Энергоатомиздат, 1991, с.177 | |||

| Способ сварки плавлением разнородных металлов | 1977 |

|

SU692712A1 |

| Способ дуговой сварки покрытым электродом в узкую разделку | 1978 |

|

SU791490A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1345488C |

| US 4110590, 29.08.1978 | |||

| DE 2920917 B2, 09.07.1981. | |||

Авторы

Даты

2001-11-20—Публикация

2000-12-27—Подача