(54) ФЛЮС ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газообразный флюс | 1983 |

|

SU1079389A1 |

| Флюс для пайки легированных сталей и сплавов | 1980 |

|

SU937119A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАНА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ ПЕРЕХОДНОГО КЛАССА | 2004 |

|

RU2330747C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2297907C1 |

| Способ пайки | 1979 |

|

SU804269A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ | 2011 |

|

RU2468900C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2441736C1 |

| Способ бесфлюсовой вакуумнойпАйКи B пАРАХ АКТиВНыХ МЕТАллОВ | 1979 |

|

SU829360A1 |

Изобретение относится к паяльному производству, в частности к флюсам для высокотемпературной пайки преимущественно высоколегированных сталей в застойной атмосфере инертных гзов.

Известен флюс для высокотем пературной пайки термостойких сталей содержащий вес.%:

Борная кислота 39-41 Бура7-8

Фторид кальция , 2-3 Лигатура алюминиймагний-медьО,2-0,3 Стекло Остальное Наиболее близким по составу компонентов к предлагаемому флюсу яйляется известный 2 флюс, который содержит, вес.%:

Фтоборат калия70

Тетраборнокислый натрий 30 Основным недостатком известных является пониженная активност при высокотемпературной пайке в застойной атмосфере инертных газов. В результате этого ухудшается растекание припоя и снижается качество паяных соединений при пайке высоколегированных сталей.

Цель изобретения - повышение активности флюеа.

Поставленная цель достигается тем, что флюс дополнительно содержит лигатуру алюминий-марганец-германий при следующем соотношении компонентов флюса, вес.%:

Фторборат калия: 58-60 Тетраборнокислый натрий 37-40 Алюминий0,4-0,6

5

Марганец. 0,6-0,7

Германий 1-1,7

Фторборат и Тетраборнокислый натрий вьтолняют те же функции, что и в известном флюсе, т.е. восстанавливают окисные пленки на поверхности основного материала и припоя, а также защищают припой от взаимьдействия его с продуктами реакции восстановле3

Кия окислов сложнолегированных сталей находящихся в процессе пайки.в гаэообразйом состаянии. Компоненты лигатуры, обладая высоким средством к кис Лороду, значительно повьппают активность флюса. Это способствует лучшему восстановлению окисных пленок на поверхности припоя и основного материала при пайке в застойной атмосфере иейтра льного газа. Благодаря этому обеспечивается лучшее растекание припоя и повышаются механические свойств ffSMfiaxf соединений.

Наилучшими флюсующими свойствами обладает флюс, содержащий 2-3% лига туры. При меньшее содержании Лигатуры во флюсе значительно снижае.тся его активность. Это приводит к ухудшению растекаемости и снижению механических свойств паяных соединений. При более высоком содержании лигатуры во флюсе наблюдается эрозия основного материала, за Счет взаимодействия компонентов лигатуры с основным материалом в процессе пайки.

Флюс изготавливается следующим образом.

Первоначально изготавливается лигатура системы алюминий-германий-марганец, которую выплавляют в воздушной печи сопротивления в кёршу йческом тигле под слоем флюса марки 200 ИЛИ 20 при 980-1000°С и затем измельчают до зернистости 50-10 мк. Приготовленную Лиг атуру тщйтёльно смешивают в заданной пропорции с хорошо

Высокая химическая активность разработанного флюса позволяет произво:Дить пайку конструкций из высокопрочных сложнолегировацных сталей и сплавов, работающих в условиях значительных эксплуатационных нагрузок и повьш1енных температур. Это дает возмозвкзсть снизить вес, повысить каче18724

Ьастертыми в порошок фторборатом каЬия и тетраборнокислым натрием до получения однородной массы. Перед употреблением флюс замешивают на воде или

J спирте и наносят на поверхность сое. диняемых деталей перед сборкой под пайку.

Пайка деталей с применением разработанного флюса производится в воздушной печи сопротивления в герметичном заварном контейнере,изготовленном Из стали.В контейнере создается застойная атмосфера аргона 0,3-0,9 атм для прижатия соединяемых деталей стен15 ками контейнера при воздействии на них .с наружной стороны воздушной атмосферы печи в процессе нагрева узла под пайку.

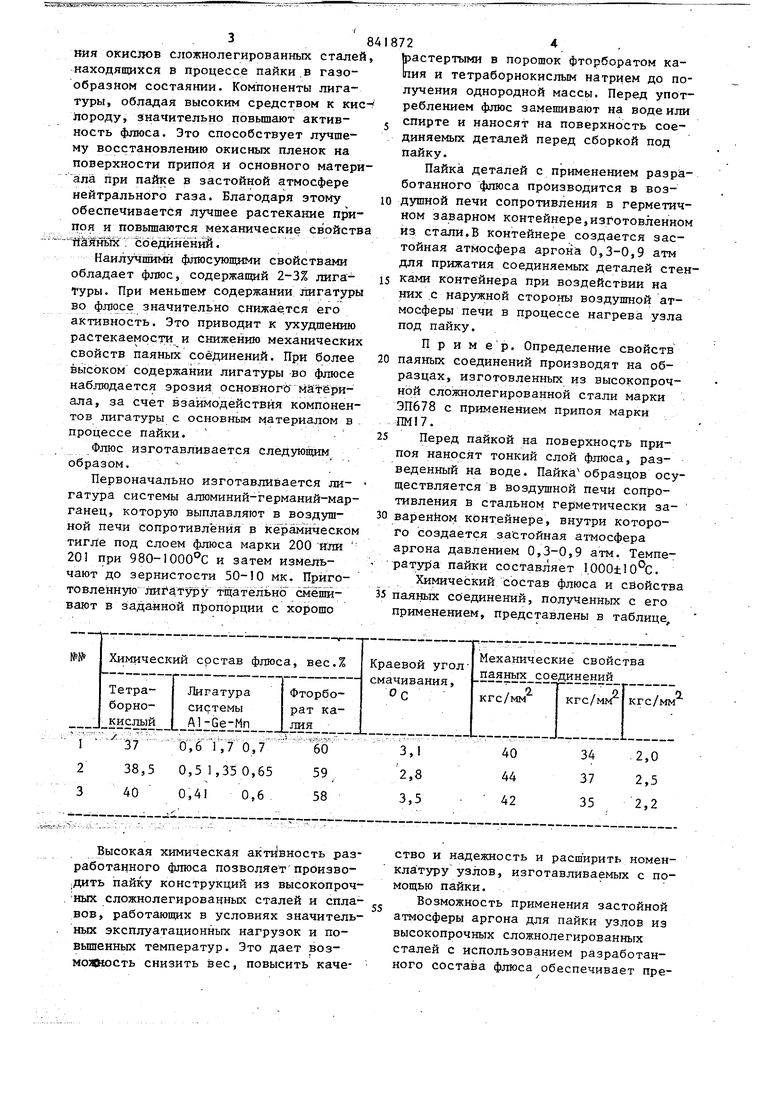

П р и м ер. Определение свойств

20 паяных соединений производят на образцах, изготовленных из высокопрочной Сложнолегированной стали марки ЭП678 с применением припоя марки Ш17.

25 Перед пайкой на поверхность припоя наносят тонкий слой флюса, разведенный на воде. Пайка образцов осуществляется в воздушной печи сопротивления в стальном герметически заваренном контейнере, внутри которого создается застойная атмосфера аргона давлением 0,3-0,9 атм. Температура пайки составляет I.OOOtlo C. Химический состав флюса и свойства

35 паяных соединений, полученньгх с его применением, представлены в таблице.

ство и надежность и расширить номенкла;туру узлов, изготавливаемых с помощью пайки.

Возможность применения застойной атмосферы аргона для пайки узлов из высокопрочных сложнолегированных сталей с использованием разработанного состава флюса обеспечивает преимущества и в технологии изготовления паяных узлов за счет исключения сложной и дорогостоящей поджимной осг настки, и значительного сокращения расхода дефицитного аргона.

Формула изобретения

Флюс для высокотемпературной пайки, преимущественно высоколегированных сталей в застойной атмосфере инертный газов, содержащий фторборат калия и тетраборнокислый натрий, отличающийся тем, ЧТО;, с целью повышения активности флюса, он дополни- тельно содержит лигатуру алюминийарганец-германий при следующем cooirощении компонентов, вес.%:

Фторборат калия 58-60 Тетраборнокислый натрий 37-40

Алюминий0,4-0,6

Марганец0,6-0,7

Германий1 1 7

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-06-30—Публикация

1979-10-26—Подача