(54) СПОСОБ ХОНИНГОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки заготовок с переменной твердостью материала | 1986 |

|

SU1342696A1 |

| Устройство для хонингования наружных поверхностей тел вращения | 1977 |

|

SU753617A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| СПОСОБ ХОНИНГОВАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ВРАЩЕНИЯ И ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101158C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

| Хонинговальный станок | 1988 |

|

SU1634458A1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| Хон для обработки цилиндрических отверстий | 1983 |

|

SU1155429A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

.-. . - 1 : ; - ./,-; Изобретение относится к машиностроению и приборостроению и может использоваться при окбнчательнрй обработке наружных прерывистых пбйерх:ностей, например таких деталей как подвижный нож .электробритв Мбсква-3 Эра, Киев-3 и другие. ,-.. Известен способ хонингования дета лей, включающий вращение датал, воз вратно-поступательное движение детали или инсгрумеНтальной головки, несущей хонийгойальные бруски г которые располагают дисйс ётрально и которым сообщают радиальную подачу. При этом каждый брусок контактирует пЬшйрйне и длине не менее, ем с двумй Обрабатываемыми выступами одной детали И.. ; Однако известные способы не обеспечивают эффективной по производител ности и качеству обработки прерывистых поверхностей деталей. К такого р да Д|эталям относится, напрйМв15, поДвйжный нож электробритв последн их мо делей. При обработке таких деталей по известному способу, предусматривающему обработку одной детали, имее место прерывистый или односторонний контакт выступа детали с хомингОваЛШ ными брусками, т.е. обработка с днаMetpajtbMaM OXBa 6W rip KTH4ecKH не . обеспечивается. В связи с этим имеют место колебания натяг.а в системе; станок-приспос6ёление-инструмент-деталь. Это ухудшает качество обработки и заставляет уменьшать режимы резания, в частности величину радиальной подачи, что приводит к снижению производительности процесса. Кроме того, в известных способах не предусматривается возможность обработки нескольких деталей, в том числе не решается Bonpod Длины и ширины брусков применительно к указанным случаям. Так рекомендации, касающиеся выбора ширины брусков, не отвечают на вопрос: сколько деталей и как надо установить, чтобы обеспечить диаметральный охват и одновременный контакт инструмента с выступами дета- лей. ТВыбор длины в известных способах решается также применительно к одной oбpaбaтывaas 6й детали и не связан с выбором ширины брусков. Действительно для обработки прерывистых поверхностей одной детали необходимо и достаточно выбрать длину брусков из условия обеспечения одновременного контакта бруска с Двумя разобщённьлми участками (выступами). Между

тем при обработке нескольких деталей, например, с единичным выступом, выполнение такого условия недостаточно, так как, чтобы обеспечить диаметральный охват обрабатываемых поверхностей (выступов) брусками и одновременный контакт брусков по ширине с йыступами всех деталей, необходимо, чтобы бруски по длине контактировали одновременно со всеми обрабатываемыми деталями. Таким образом, при одновременной обработке такого рода деталей рекоменда1ции по установке деталей, выбору количества детгшей и длины брусков отсутствуют.

Цель изобретения - повышение производительности и качества, обработки деталей, ограниченных цилиндрической поверхностью и по меньшей мере одной плоскостью, проходящей через две образующие цилиндра.

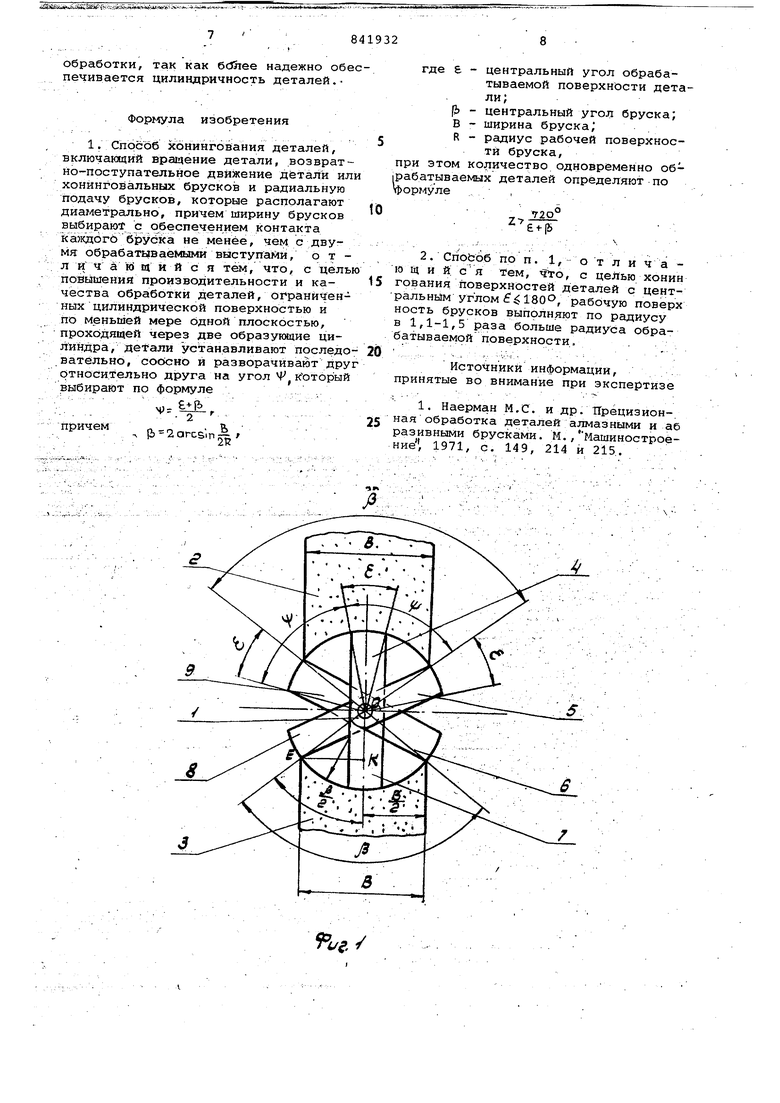

Указанная цель достигается тем, что в способе хонингования, включающем вращение детали, возвратно-поступательное движение детали или хонинговальных брусков и радиальную подачу брусков, которые располагают диаметрально, причем ширину брусков выбирают с обеспечением койтакта каждого бруска не менее, чем с двумя обрабатываемыми выступами, детали устанавливают последовательно, соосно и разворачивают друг относительно друга на угол Н , который выбирают по формуле. у 4причем 7arcsin JR

где б - центральный угол обрабатываемой поверхности детали, р - центральный угол бруска, В - ширина бруска, R - радиус рабочей поверхности

бруска,

при этом количество одновременно обрабатываемых деталей определяют по формуле

720°

z

Кроме того, при хонинговании поверхностей деталей с централь ным углом 180°, рабочую поверхность брусков выполняют по радиусу в 1,11,5 раза больше радиуса обрабатываемой йоверхности.

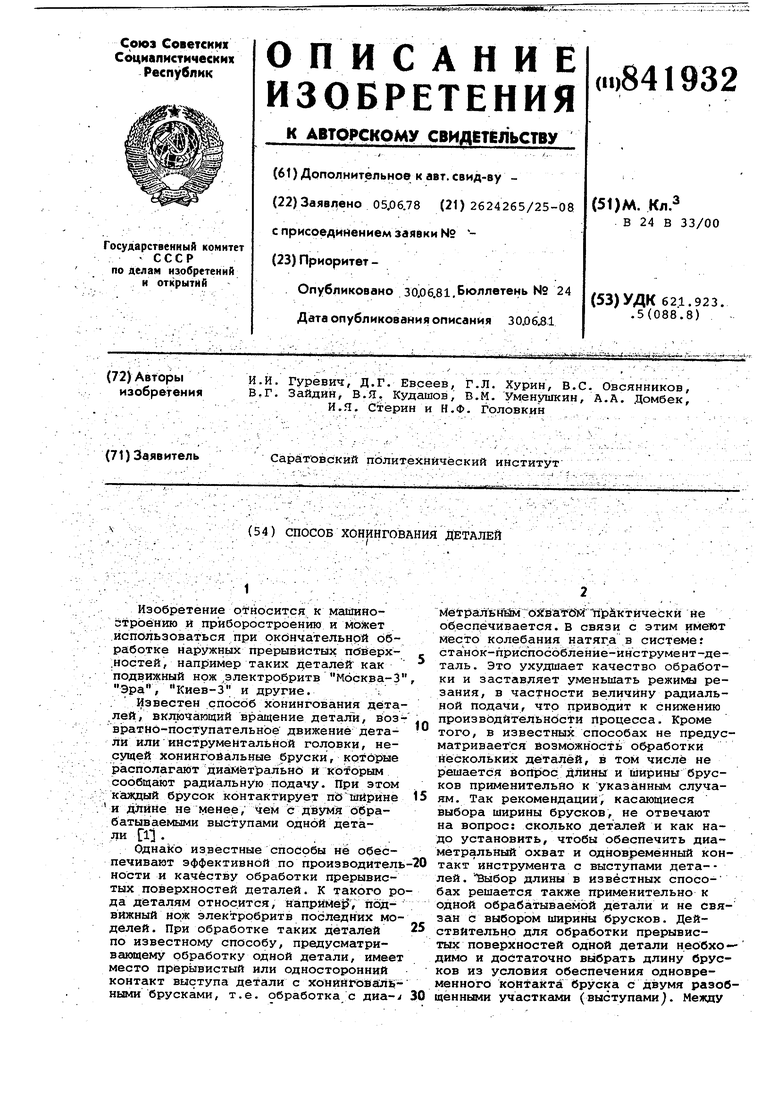

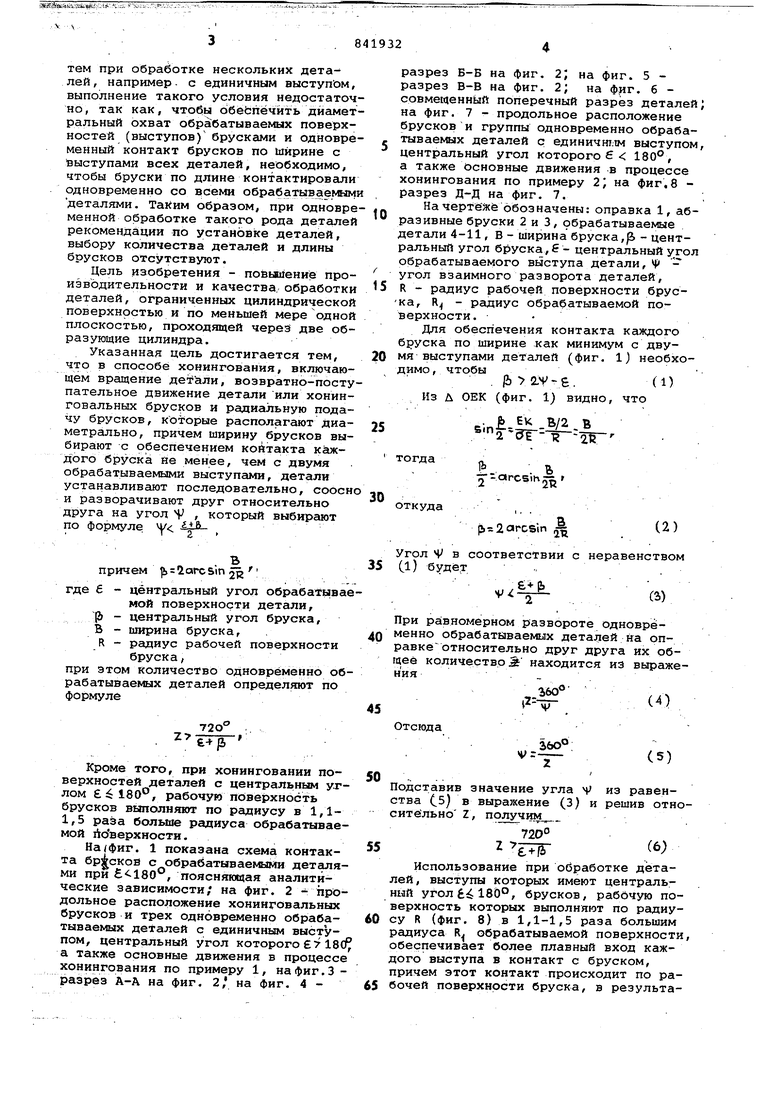

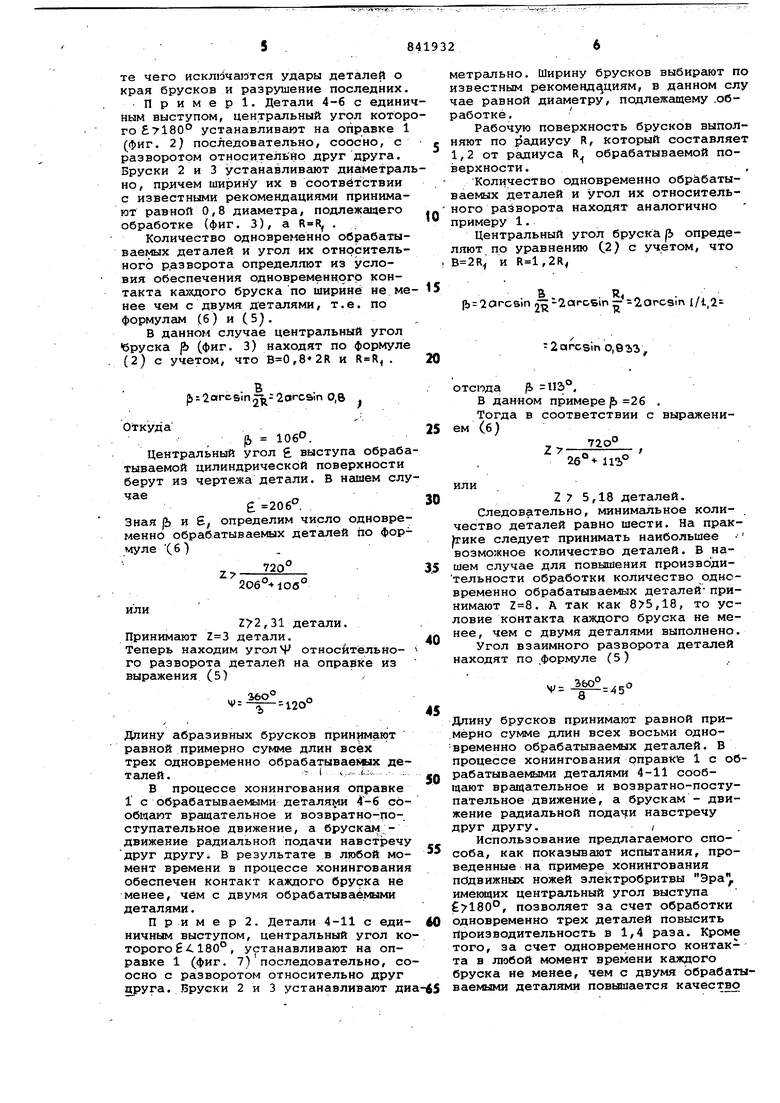

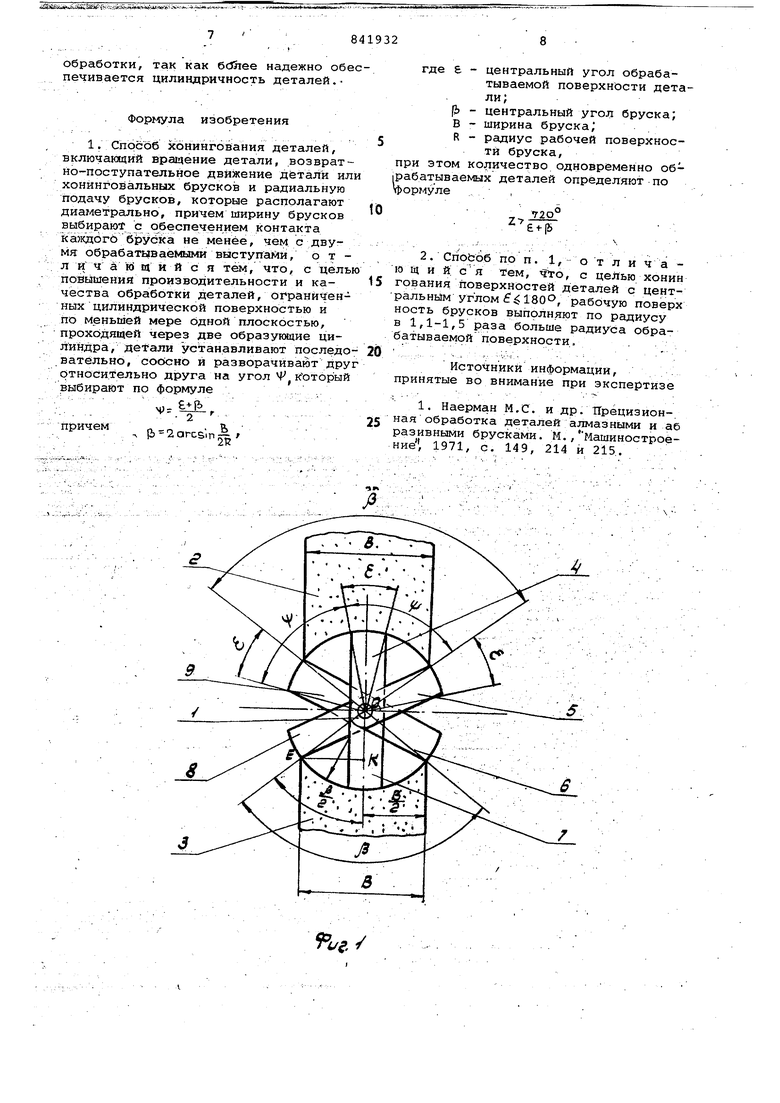

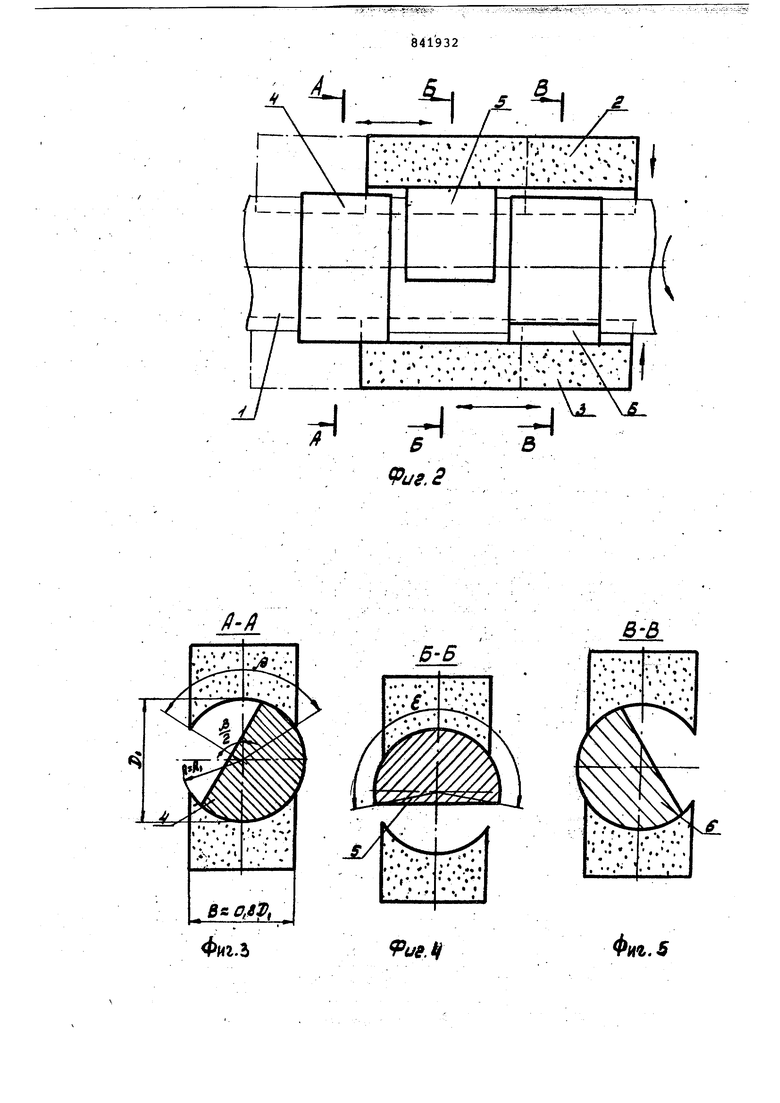

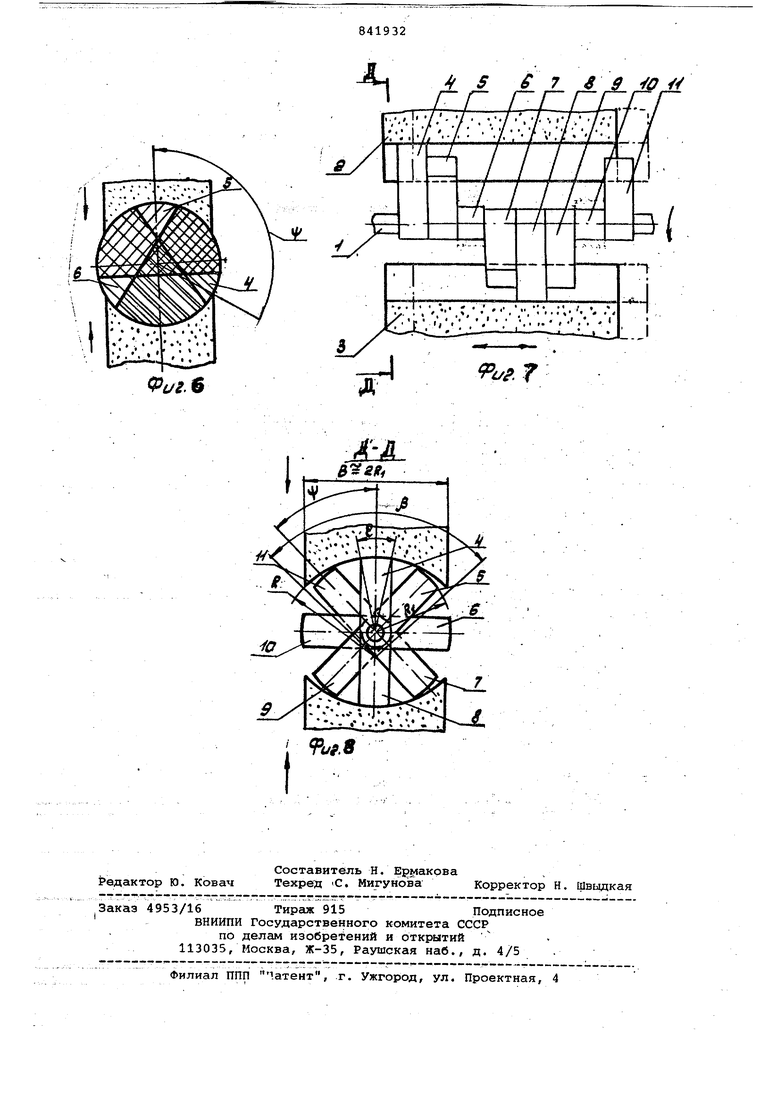

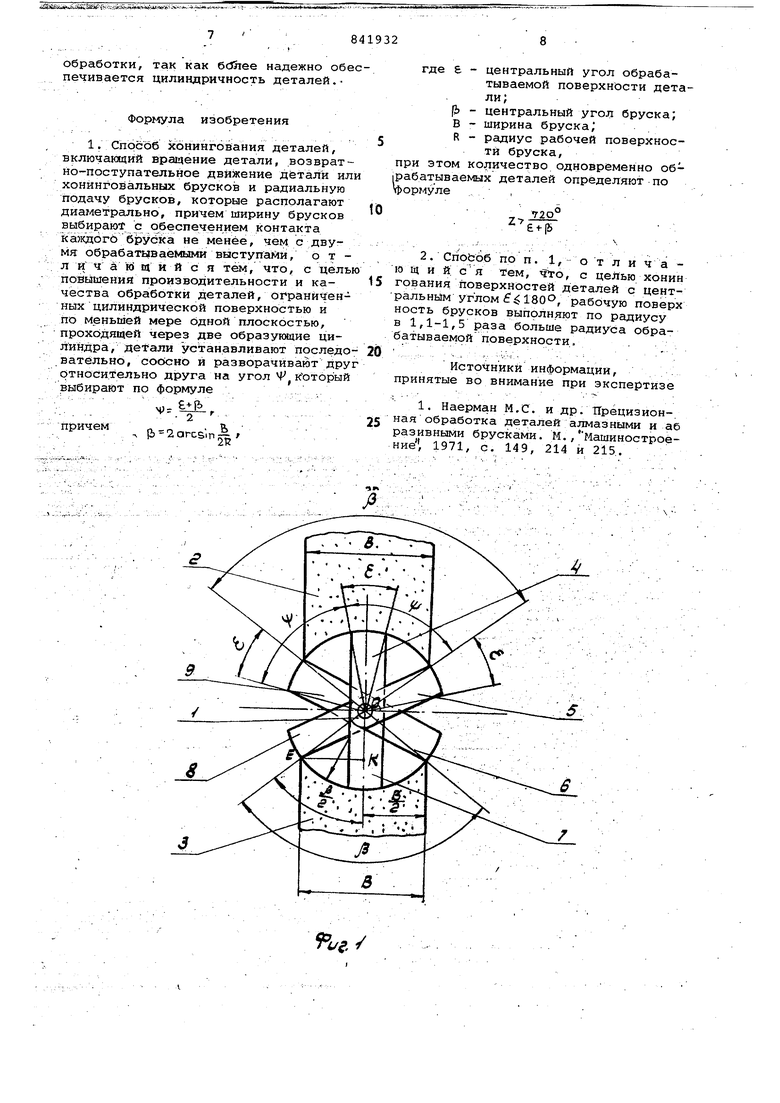

На/фиг. 1 показана схема контакта броской с обрабатываег лми деталями при -180 , поясняющая аналитические зависимости; на фиг. 2 - продольное расположение хонинговальных брусков и трех одновременно обрабатываемых деталей с единичным выступом, центральный УГОЛ которого 18С а также основные движения в процессе хонингования по примеру 1, на фиг.3 разрез А-А на фиг. 2, на фиг. 4 841932

разрез Б-Б на фиг. 2; на фиг. 5 разрез В-В на фиг. 2; на ф,иг. 6 совмещенный поперечный разрез деталей; на фиг. 7 - продольное расположение брусков и группы одновременно обрабатываемых деталей с единичш.тм выступом, центральный угол которого б , а также Основные движения в процессе хонингования по примеру 2, на фиг, 8 разрез Д-Д на фиг. 7.

Начертёже обозначены: оправка 1, абразивные бруски 2 и 3, рбрабатываемые детали 4-11, В - ширина бруска, - центральный угол бруска, б- центральный у,гол обрабатываемого выступа детали, Ч угол взаимного разворота деталей,

R - радиус рабочей поверхности бруска, R - радиус обрабатываемой поверхности.

Для обеспечения контакта каждого бруска по ширине как минимум с двумя выступами деталей (фиг. 1) необходимо , чтобы. . . |Ь 2.У-е. (1)

Из Д ОЕК (фиг. 1) видно, что

с-.г,- в

2 r-i-2Гтогда

В) --arcsmj r

откуда

(2)

(b 2arcsin

Угол Ч в соответствии с неравенством 35 С1) будет .

+Ь

СЗ)

При равномерном развороте одноврёменно обрабатываемых деталей на оправке относительно друг друга их общее количество находится из выражения

360

(f) l lpОтсюда

360

(5)

V-Подставив значение угла У из равенства 5) в выражение (3) и решив относительно Z, получщ

720°, ,

55Ve /

Использование при обработке деталей, выступы которых имеют центральный угол , брусков, раббчую поверхность которых выполняют по радиусу R (фиг. 8) в 1,1-1,5 раза большим радиуса R, обрабатываемой поверхности обеспечивает более плавный вход каждого выступа в контакт с бруском, причем этот контакт происходит по рабочей поверхности бруска, в результате чего искл1Ьча1отсл удары деталей о края брусков и разрушение последних Пример. Детали 4-6 с едини ным выступом, центреильный угол котор го .7180° устанавливают на оправке (фиг. 2) последовательно, соосно, с разворотом относительйо друг друга. Бруски 2 и 3 устанавливгиот диаметрал но, причем ширину их в соотвётствии с известными рекомендациями принимают равной 0,8 диаметра, подлежащего обработке (фиг. 3), а , Количество одновременно обрабатываемых деталей и угол их относительного разворота определяют из условия обеспечения одновременного контакта казхдого бруска по ширине не ме нее чем с двумя деталями, т.е. по формулам (б) и (5). В данном случае центральный угол бруска р (фиг. 3) находят по формуле (2) с учетом, что , и ,. В |bs2arcsin2 -2arcsin О,в Откуда (Ь 1060. Центральный угол выступа обраба тываемой цилиндрической поверхности берут из чертежа детали. В нашем слу чае 206° Зная )Ь и 6, определим число одновременно обрабатываемых деталей по формуле (б) 206°- 106° ,31 детали. Принимают детали. Теперь находим угол Ч относительного разворота деталей на onpagke из выражения (5) 120° Длину абразивных брусков принимают равной примерно сумме длин всех трех одновременно обрабатываемых деталей.- I- ч,:.,. .4;.:., 1.L в процессе хонингования оправке 1 с обрабатываемыми деталями 4-6 сообщают вращательное и возвратно-по-. ступательное движение, а брускё1М движение радиальной подачи навстречу друг другую В результате в любой момент времени в процессе хонингования обеспечен контакт каждого брурка не менее, чем с двумя обрабатываемыми деталями. П р и м е р 2. Детали 4-11 с единичным выступом, центральный угол ко торого 64. 180° , устанавливают на оправке 1 (фиг, 7) последовательно, со осно с разворотом относительно друг друга. Бруски 2 и 3 устанавливают ди метрально. Ширину брусков выбиргиот по известным рекомендациям, в данном слу чае равной диаметру, подлежащему .обработке, Рабочую поверхность брусков выполняют по радиусу R, который составляет 1,2 от радиуса R, обрабатываемой поверхности., Количество одновременно обрабатываемых деталей и угол их относительного разворота находят аналогично примеру 1. Центральный угол бруска jb определяют по уравнению С2) с учетом, что и ,2R В U Ib 2arc5in 2 -2aposin - 2arcsin l/i,2 -2arcsino. отсюда P 11Э. В данном примере Р) 26 , Тогда в соответствии с выражением (б) , 720° Z -Z / аъ° 2 5,18 деталей. Следовательно, минимальное количество деталей равно шести. На пракУгике следует принимать наибольшее возможное количество деталей. В нашем случае для повышения производительности обработки количество одновременно обрабатываемых деталей- принимают . А так как ,18, то условие контакта каждого бруска не менее, чем с двумя деталями выполнено. Угол взаимного разворота деталей находят по ,формуле (5) - або°„ Длину брусков принимают равной примерно сумме длин всех восьми одновременно обрабатываемых деталей. В процессе хонингования оправке 1 с обрабатываемыми деталями 4-11 сообщают вращательное и возвратно-поступательное движение, а брускам - движение радиальной подачи навстречу друг другу., Использование предлагаемого способа, как показывают испытания, проведенные на примере хонингования подвижных ножей электробритвы SpaJ, имеющих центральный угол выступа 180°, позволяет за счет обработки одновременно трех деталей повысить Производительность в 1,4 раза. Кроме того, за счет одновременного контакта в любой момент времени каждого бруска не менее, чем с двумя обрабатываемыми деталями повышается качество обработки, так как бсйтее надежно обе печивается цилиндричность деталей. изобретения 1. Способ хонингования деталей, включающий вращение детали, возврат но-поступательное движение детали ил хонйнговальных брусков и радиальную подачу брусков, которые располагают диаметрально, причем ширину брусков выбирают с обегспечением контакта Каждогб бруска не менее, чем с двумя обрабатываемыми выступали, о т л и ч а и щ и и с я тем, что, с цель повьзшения производительности и качества обработки деталей, ограниченных цилиндрической поверхностью и по меньшей мере одной плоскостью, проходящей через две образующие цилинйра, делали устанавливают последо вательно, соосно и разворачивают дру относительно друга на угол Ч который выбирают по формуле 2arcsm / причем

8 где центральный угол обрабатываемой поверхности детали;центральный угол бруска; ширина бруска; радиус рабочей поверхности бруска, при этом количество одновременно обрабатываемых деталей определяют по формуле ., . , 2. СпоЬоб по п. 1, о т л и ч а ю щ и и: с я тем, что, с целью хонин гования поверхностей деталей с центральнам углом , рабочую поверх ность брусков выполняют по радиусу в 1,1-1,5 раза больше радиуса обрабатываемой поверхности. Источники информации, . принятые во внимание при экспертизе 1. Наерман М,С. и др. Прецизионная обработка деталей алмазными и аб разивными бруска ми. М,, машиностроение, 1971, с, 149, 214 и 215..

US

Jl .

.-;. V . ,. 1

.....; «У . -Ч.. .. ;

У

v,. ..: - .Л-- л л. .

f / t I

Г

г.г Л/г 5:4 Фот.

xJL

t/g.6

%9.8

../ :. К Ч .... л- ..

. . I

V

Я/

Л-Л

Авторы

Даты

1981-06-30—Публикация

1978-06-05—Подача