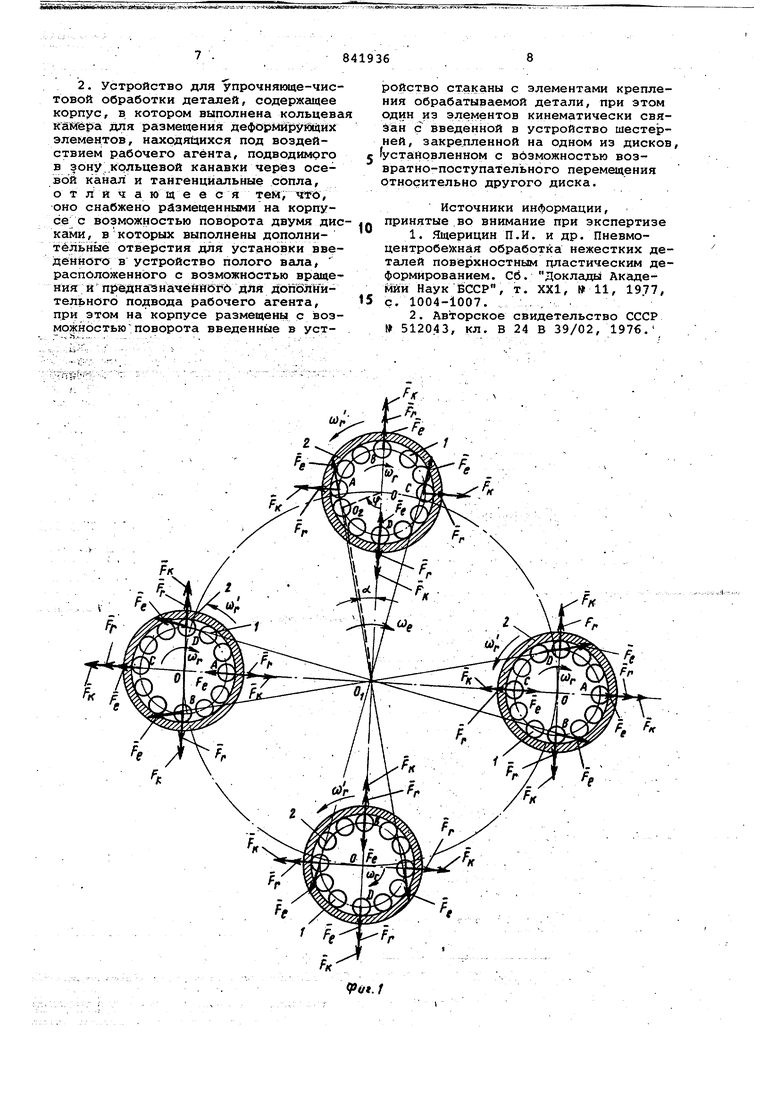

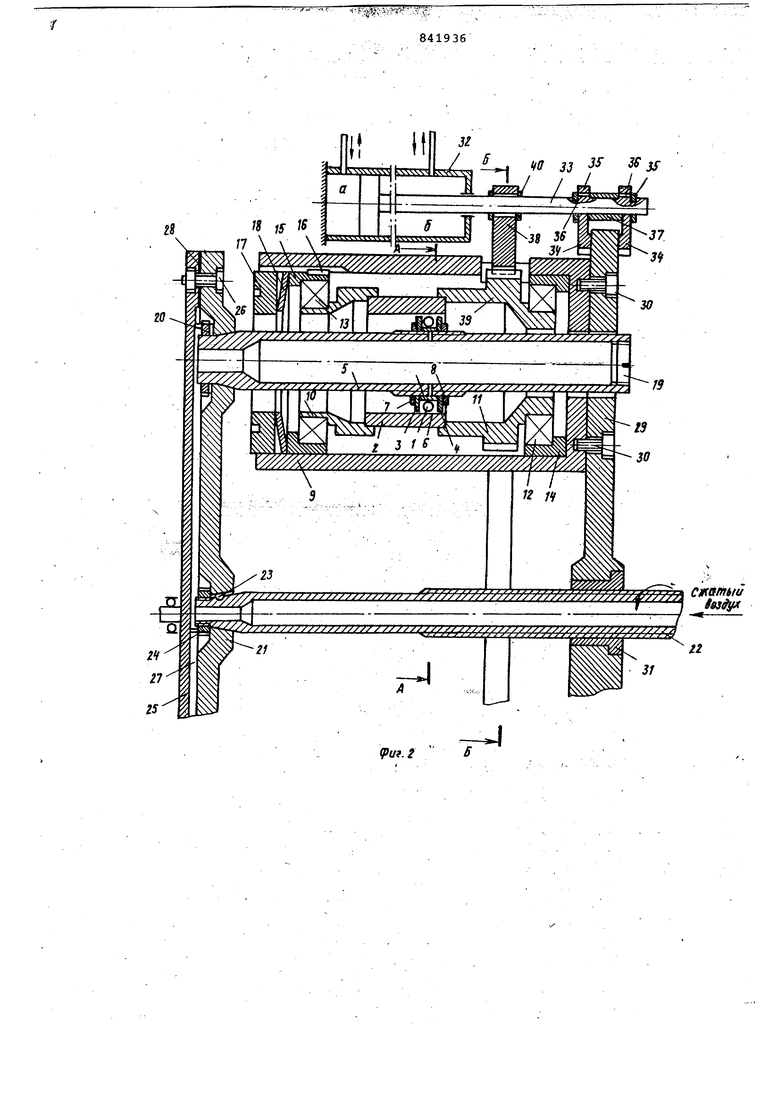

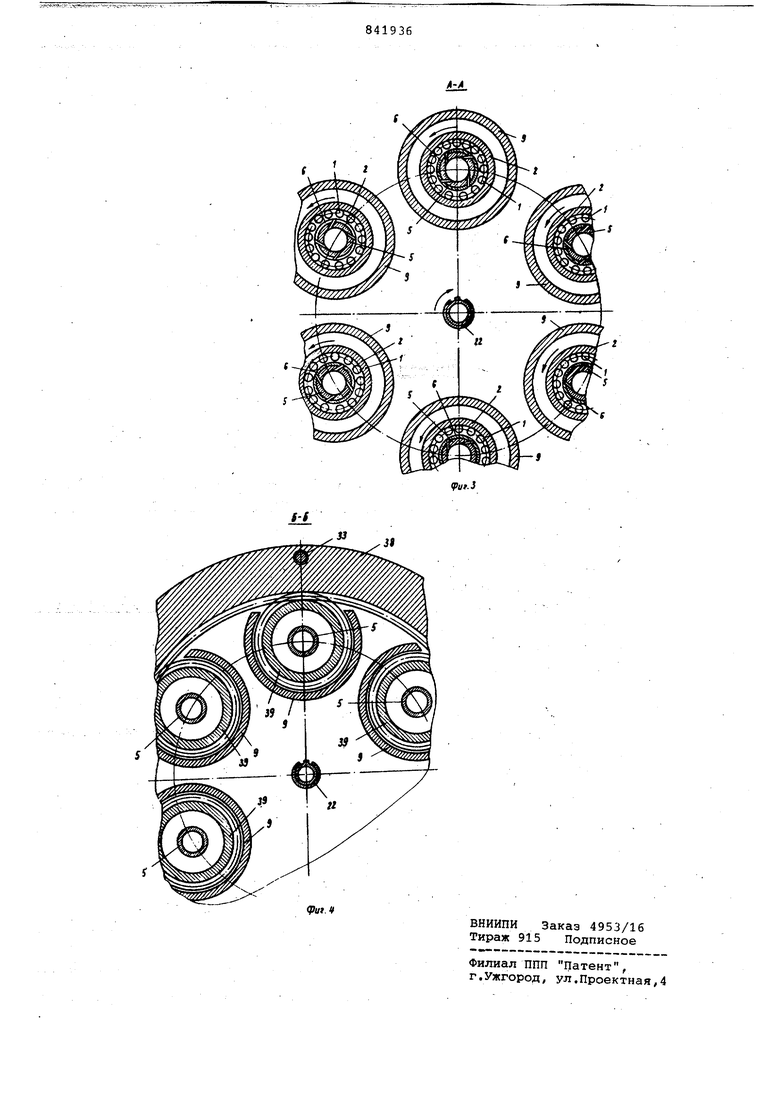

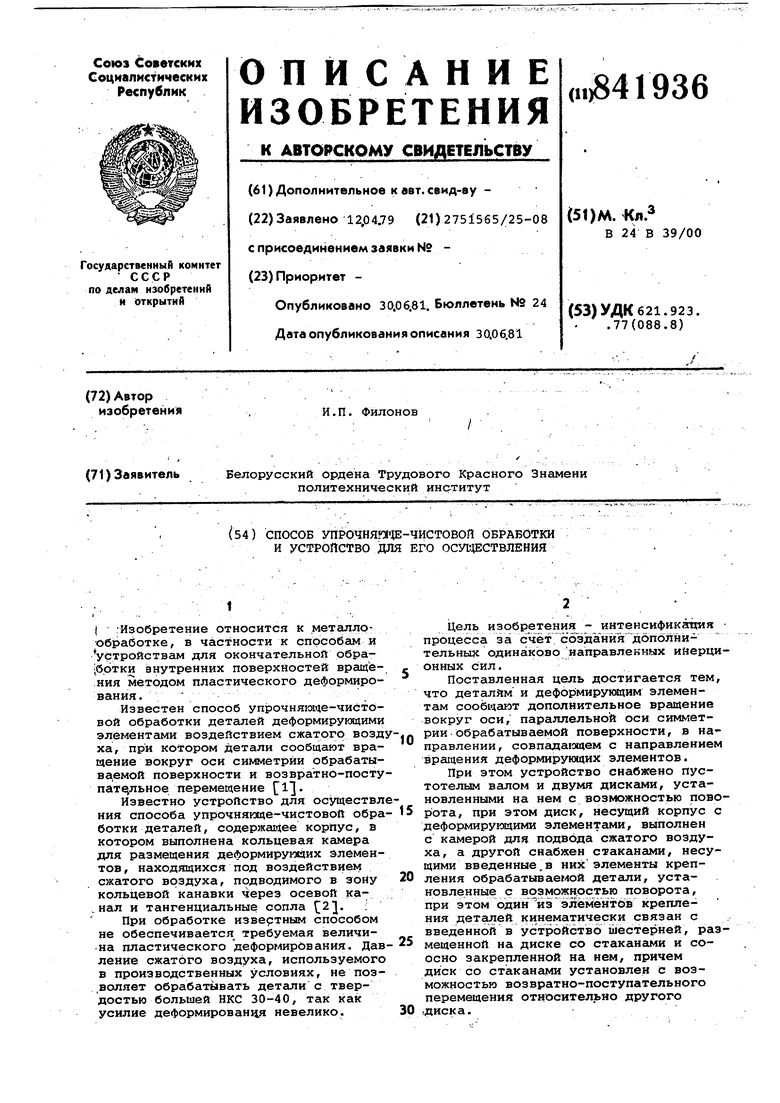

. . . 1 / 1 .. .. . I Изобретение относится к металлообработке, в частности к спрсббам и устройствам для окончательной рбработки внутренних поверхностей вращения методом пластического деформирования. Известен способ упрочняюще-чистовой обработки деталей деформирующими элементами воздействием сжатого возд ха, при котором детали сообщают вращение вокруг оси симметрии обрабатыва.емой поверхности и возвратно-посту пате льное перемещение fl Известно устройство для осуществл ния способа упрочняюще-чистовой обра ботки деталей, содержащее корпус, в котором выполнена кольцевая камера для размещения деформирующих элементов , находящихся под воздействием сжатого воздуха, подводимого в зону кольцевой канавки через осевой ка, нал и тангенциальные сопла 2, . При обработке извертным способом не обеспечивается требуемая величина пластического деформир&вания. Дав ление сжатого воздуха, используемого в производственных условиях, не поз валяет обрабатывать детали с твердостью большей НКС 30-40, так как усилие деформирован11я невелико. Цель изобретения - интенсификация процесса за с чётс6зданй я дополнительных одинаково направленных инерционных сил. Поставленная цель достигается тем, что деталйм и деформирукщим элементам сообщают дополнительное вращение вокруг оси, параллельной оси симметрии обрабатываемой поверхности, в направлении, совпадающем с направлением вращения деформирующих элементов. При этом устройство снабжено пустотелым валом и двумя дисками, установленными на нем с возможностью поворота, при этом диск, несущий корпус с деформирукядими элементами, выполнен с камерой для подвода сжатого воздуха, а другой снабжен стаканами, несущими введенные, в нихэлементы крепления обрабатываемой детали, установленные с возможн,ость.ю поворота, при этом элёйёнтЫв крепления деталей кинематически связан с введенной в устройство шестерней, размещенной на диске со стакангили и соосно закрепленной на нем, причем диск со стаканалш установлен с возможностью возвратно-поступательного перемещения относительно другого .диска. На фиг. 1 дана сХема способа обработки, на фиг. 2 - устройство, раз рез, на фиг. 3 - сечение А-Лнафиг. на фиг. 4 - сечение Б-Б на фиг. 2. В предлагаемом способе обработки (фиг. 1 деформирующие элементы 1, вращаясь под действием сжатого воздуха со скоростью Ыр , -вращшЪтея вмес те с обрабатываемой деталью со скоростыэ (Og BOKpiyr оси, параллельной рси симметрии обрабатываемой поверхности, в одинаковом направлении. Об рабатываемая деталь при этом имеет также осевое возвратно-поступательное перемещение и вращение вокруг . своей оси симметрии со скоростью Шр в сторону, противоположную направле нию вращения деформирующих элементо При равномерном относительном и переносном вращениях деформирующие элементы имеют ускорение с достаточной степенью точности можно считать, что W :i; б , где W - суммарное ускорение, действующее на шарик, - угловая скорость вращения д тали относительно центра О, R - радиус обрабатываемой повер ности. На обрабатываемую поверхность де ствуют силы W е + откуда с достаточной степенью точно ти Ртах , где F - вектор наибольшей силы д формации , вектор силы от центр6бежного ускорения, FP - вектор силы от центростре мительного ускорения, F - вектор силы от ускорения Кориолиса. Вращение обрабатываемой детали в руг собственной оси со скоростью WJ обеспечивает изменение точки приложения максимальной силы и способств ет равномерному силовому воздействи на всю круговую обрабатываемую поверхность. Осевое перемещение обеспечивает обработку по длине всей об рабатываемой внутренней поверхности вращения. Устройство для осуществления пре лагаемого способа, содержит деформи рукадИе элементы 1 (шарики, ролики / обкатывающиеся по обрабатываемой внутренней поверхности детали 2 в результате воздействия на них потока сжатого воздуха, поступающего в камеру, образованную торцгьми двух шайб 3 и 4 и внутренней поверхность обрабатываемой детали. Шайбы устано лены на резьбовой части трубы 5с тангенциальными соплами и зафиксиро ваны на ней в осевом направлении с помощьэ втулки 6 с соосными тангенциальными сопл-ами и гаек 7 и 8. Обрабатываемая деталь 2 крепится в гильзе 9 стаканами 10 и 11, что обеспечивает поворот вокруг ее оси сим1 1етрии. Стаканы 10 и 11 установлены в подшипниках 12 и 13, которые размещены в неподвижном стакане 14 и стакане 15, имеющем возможность осевого перемещения со шпонкой 16 и гайкой 17, воздействующей на стакан через пружину 18. Труба 5 с одной стороны имеет заглушку 19, второй резьбовой конец оснащен тайкой 20, обеспечивающей крепление ее к диску 21, вращающемуся вместе с полым шлицевым валом 22 со шпонкой 23 и гайкой 24. Крышка 25 крепится к диску 21 болтами 26. Между обращенными друг к другу торцами и крЕДоки образована полость 27, герметичность которой обеспечивается подкладкой 28. Диск 29 вместе с закрепленными на его торце гильзами 9 с помощьп болтов 30 имеет возможность осевого перемещения вдоль полого шлицевого вала и вращается вместе с ним. К диску 29 прикреплена шлиЦевая втулка 31. Устройство снабжено приводом подачи, содер хащим неподвижный гидроцилиндр 32 и шток 33, связанный с диском 29, вилки 34, закрепленные на штоке с помощью шпонок 35, стопорных колец 36 и распорной втулки 37., и приводом вращения обрабатываемых деталей вокруг собственной оси, который включает в себя невращающуюся шестерню 38 с внутренним зацеплением, входящую в зацепле.ние с шестернями 39, выполненными за одно целое со стаканами 11. Перемещение шестерен 39 вместе с шестерней 38 обеспечивается за счет крепления последней к Штоку 33 с помощью стопорных колец 40. Устройство работает следующим образом. При подаче сжатого воздуха через полый шлицевой вал 22 полость 27 и соосные тангенциальные сопла в резьбовой частц трубы 5 и втулке 6 в камере, образованной торцами шайб 3 и 4 и внутренней обрабатываемой поверх.ностью детали 2, создается вихревой jnoTOK. Деформируюгтше элементы 1, вра(щаясь равномерно в вихревом пото ке вокруг оси си№1етрии обрабатываемой поверхности, воздействуют на нее центробежной силой, равной произведению массы шарика на нормальное (центростремительное ускорение в относительном движении При вращении полого шлицевого вала 22 диски 21, 25 и 29 вращаются вместе с закрепленными на них трубами 5 и гильзами 9 с установленными на них обрабатываемыми деталями 2 вокруг оси, параллельной оси вращения деформирующих элементов. Таким образом, деформирующие элементы участвуют в двух двй хениях: относительном и переносном. Относительное перемещение их происходит вокруг оси симметрии обрабатываемой поверхности, переносное - вбкруг оси, парал лельной первой и отстоящей от нее на некотором расстоянии. В этом случае, при совпадении их направлений вращения, на обрабатываемую п верхность кроме центробежной силй в;относительном движении действуют euie две силы инерции, возника сщие в ёзул1этате наличия двух ускорений деформирую щих элементов: нормального (центростремительного) ускорения - сила F, в переносном дви:хении и поворфтного ускорения (ускорения Кориолиса) - сиha Pj, . Однонаправленность относительного и переносного вргапений определяяет направление ускорения Кориолиса таким образом, что вектор его всегда направлен к центру обрабатываемых деталей. Таким образом в предлагаемом устройстве на обрабатываемое поверхности действует три силы инерции Fa , Fp и F) . Центростремительная си ла инерции F в переносном движении, направленная к оси вршчения полого Вила 22, оказывает переменное силовое воздействие на отдельные точки обрабатываемых поверхностей. Выравнивание суммарного силового воздействия на отдельные точки обрабатываемых по верхностей происходит при обкатывании шестерен 39, выполненных за одно целоеСО стаканами 11, в которых установлены обрабатываемые детал.и 2, . по неподвижной шестерне 38. При этом обрабатываемые детали 2 также вокруг своей оси симметрии в сторону, противоположную напра.влению вращения деформирувдих элементов 1 относительно той же оси, что обеспечивает также увеличение частоты их воздействия на обрабатываемук) поверх ность. При увеличении давления в полости б гидроцилиндра 32 диск 29, охватывае мый вилками 34, соединенньпли с поршнем 33, перемещается справа н |лево. Вместе с диском 29 перемещайте в этом же направлений и обрабатываемые детали, установленные в гильзах 9, прикрепленных к торцу диска болтами 30, относительно неподвижных в осевом направлении деформирующих элементов 1. В процессе осевого перемещения обрабатываемых деталей 2 относительное осевое положение шестерен 38 и 39 не нарушается. Шестерня 38 пере мещается вместе со штоком 33 благодари креплению ее к штоку с стопорных колец 40. При перемещении обрабатываемых деталей 2 в осевом направлении на требуемую величину подача масла в полость б гидроцилинд ра 32 прекращается. При необходимости двухпроходной обработки происходит изменение направления перемеще841936нйя штока (реверсирование при изменений подачи масла в полости а и б гидроцилиндра 32. После обработки подача сжатого воздуХЗИВрайениё полого вала 22 прекращаются. Подача масла в полость а гидроцилиндра 32 обеспечивает ускоренное перемещение его штока 33 с диском 29, гильзами 9 и обрабатываемыми деталями 2 слева направо до полного выхода труб 5 из внутренней зоны гильзы 9. После остановки (прекргицения подачи масла в полость а гйдроцилиндра 32) отворачиваются гайки 17, вынимаются пружины 18, стаканы 15 (с закрепленными на их поверхности шпонками 16j с подшипниками качения 13 и установленными в них стаканами 10. После чего вынимаются обрабатывае1«ле детали 2. На |их место устанавлйваются новые обрабатываемые детали 2, затем подшипниковые узлы со стака н&ми 10, 15 и установленными в них подшипниками 13 и пружины 18, завинчиваются гайки 17. Подается масло в полость б гидроцилиндра 32 для ввода деформирующих элементов 1 в обрабатываемые детали, подается сжатый воздух в полый шлицевой вал 22 и при вращении вала 22 и осевой подаче происходит обработка новой партии деталей. В связи с тем, что сила воздействия со стороны деформирующих элементов на обрабатываемую поверхность увеличивается в несколько раз (в 6 раз), можно производить обработку закаленнух и труднообрабатываемых деталей прёдлагаемым способом в цеховых условиях без увеличения давления сжатого воздуха. Увеличение усилия в зоне контакта деформирующих элементов с обрабатываемой поверхности способствует также увеличению с апени пластической деформации, что в известном способе и известным устройством не обеспечивается. Формула изобретения 1. Способ упрочняище-чистбвой обработки деталей деформирующими элементами, воспринимающими воздействие рабочего агента, при котором детали сообщают вращение вокруг оси симметрии обрабатываемой поверхности и возвратно-поступательное перемещение, отличающийся тем, что, с целью интенсификации процесса за счет создания дополнительных одинаково направленных инерционных сил, деталям и деформирующим элементам сообщаюТ дополнительное вращение вокруг оси, параллельной оси симметрии обрабатываемой поверхности, в направлении, совпадакяцем с направлением враг щенц;к детали и деформирукжчих элементов.

7 .

841936

2. Устройство для упрочняюще-чистовой обработки деталей, содержащее корпус, в котором выполнена кольцева кайёра для размещения деформй;руйи(их элементов, находящихся под воздействием рабочего агента, подводимого в ону..кольцевой канавки через осевой канал и тангенциальные сопла, о т ли ч а ю щ е е с я тем,чфо, оно снабжено размещенными на корпусе с возможностью поворота двумя дисками, вкоторых выполнены дополнительные отверстия для установки введе нного в устройство полого вала, расположенного с возможностью вращения и Предна начёнйбгб для доШлнйтельного подвода рабочего агента, при этом на корпусе размещены с возможностью; поворота введенные в уст8

ройство стаканы с элементами крепления обрабатываемой детали, при этом один из элементов кинематически связан с введенной в устройство шестерней, закрепленной на одном из дисков устайрвленном с возможностью возвратно-поступательного перемещения относительно другого диска.

Источники информации, принятые во внимание при экспертизе

1.Ящерицин П,И. и др. Пневмоцентробежная обработка нежестких деталей поверхностным пластическим деформированием. Сб. Доклёщы Академии Наук БССР , т. XXI, 11, 19.77, с. 1004-1007.

2.Авторское свидетельство СССР № 512043, кл. В 24 В 39/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| Устройство для упрочняюще-чистовой обработки | 1989 |

|

SU1731610A2 |

| Устройство для упрочняюще-чистовой обработки | 1989 |

|

SU1646812A2 |

| Устройство для упрочняюще-чистовой обработки | 1990 |

|

SU1761453A1 |

| ПЕРЕНОСНАЯ СВЕРЛИЛЬНАЯ ГОЛОВКА | 1990 |

|

SU1792014A1 |

| Устройство для упрочняюще-чистовой обработки | 1989 |

|

SU1608032A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПЕРЕМЕЩЕНИЕМ ЛОКАЛЬНЫХ ОБЪЕМОВ МЕТАЛЛА | 1998 |

|

RU2155658C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

;« ,5- fff 7 V i 7 JJ I I / / и ff I J3- fj;r

Авторы

Даты

1981-06-30—Публикация

1979-04-12—Подача