Изобретение относится к восстановлению изношенных внутренних и наружных поверхностей деталей и может быть применено к посадочным отверстиям под подшипники, обоймам подшипников качения, тарелкам клапанов, к втулкам плунжерных пар, шлицевым валам и другим деталям.

Известен способ восстановления пустотелых изделий, включающий силовые (ударные) воздействия штампов о деталь с возможным их относительным перемещением [1].

Недостатками способа являются: ограниченность его применения (можно восстанавливать только наружные поверхности пустотелых деталей, имеющих ось вращения), трудно обеспечить соосность противоположно вращающихся детали и дорна, а поэтому возможны поломки дорна; при восстановлении деталей типа поршневых пальцев трудно осуществить привод вращательного движения детали.

Изобретение направлено на значительное расширение номенклатуры деталей, восстанавливаемых пластической деформацией.

Технический результат достигается перемещением локальных объемов металла на изношенные поверхности деталей путем ударных воздействий штампов о деталь, установленных с возможностью их взаимного относительного перемещения. Отличительной особенностью способа является то, что ударные воздействия осуществляют перпендикулярно, или под углом, или параллельно относительно оси вращения детали или по отношению к ее восстанавливаемой поверхности и создают в ней при нанесении ударов необходимое напряженно-деформированное состояние, позволяющее осуществлять направленное перемещение локальных объемов металла на изношенные поверхности.

Силу удара и площадь штампа выбирают в таком соотношении, чтобы создаваемое при ударе напряжение было равно или больше предела текучести материала детали т.е.

N/F ≥ σт,

где N - сила удара;

F- площадь штампа;

σт - предел текучести материала детали.

Частоту ударов выбирают в зависимости от требуемой производительности процесса. Она может колебаться в широких пределах, например, от 200 до 800 ударов в минуту. При режиме деформации, когда преобладают напряжения сжатия, можно восстанавливать детали из малопластичных и закаленных материалов.

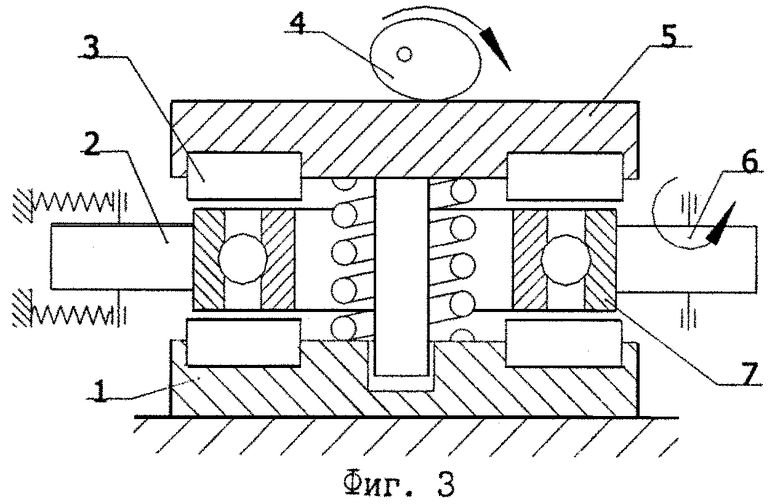

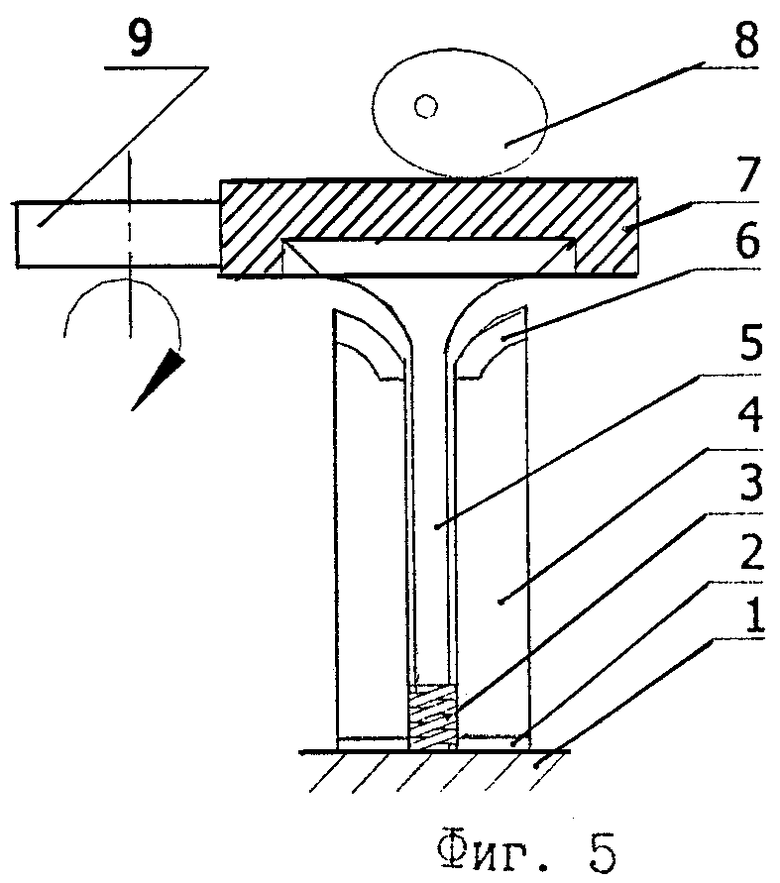

На фигурах 1, 2, 3, 4, 5 представлены схемы восстановления различных деталей перемещением локальных объемов металла на изношенные поверхности. На фигуре 1 показано восстановление плунжерной гильзы топливного насоса. Гильзу зажимают между опорными поверхностями 1, которые ограничивают осевую деформацию гильзы. При вращения шпинделя 2 и при набегании бойков 7 на ролики 3 штампы 5 с диаметрально противоположных сторон наносят удары по наружной поверхности гильзы 8. Так как сепаратор 4 с роликами 3 может свободно вращаться вокруг оси, то штампы наносят удары о поверхность гильзы под различными радиальными углами. Частота ударов регулируется частотой вращения шпинделя 2. Сила удара регулируется прокладками 6. Продольная подача приспособления с гильзой выбирается в зависимости от частоты вращения шпинделя и силы удара из условия получения заданного внутреннего диаметра гильзы. Форма штампов выполняется по конечному наружному диаметру гильзы, который определяется из выражения:

где V - объем гильзы с одинаковым наружным диаметром;

l - длина участка гильзы с одинаковым нужным диаметром;

d1 - внутренний диаметр гильзы после восстановления.

В связи с тем, что ограничена деформация гильзы по ее длине, то смещение металла происходит только вовнутрь гильзы.

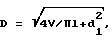

На фигуре 2 показано восстановление посадочного отверстия под подшипник. Деталь 2 с восстанавливаемым отверстием устанавливают на опорное кольцо 3 и зажимают кольцом 1. В отверстие под подшипник вводится нижняя обойма 6 с двумя или тремя парами роликов 4, которые упираются в нижнюю поверхность детали вокруг отверстия. Сверху отверстия устанавливают сепаратор 10 и верхнюю обойму 9 также с двумя или тремя парами роликов 7. Сепаратор на роликах свободно перекатывается по плоскости детали вокруг отверстия, а верхняя обойма кинематически связана с нижней соединительными штифтами 5. При вращении верхней и нижней обойм, когда ролики верхней обоймы набегают на ролики сепаратора, происходит удар и вдавливание роликов сепаратора и нижней обоймы в поверхность детали. От взаимодействия роликов верхней обоймы и сепаратора последний поворачивается вокруг оси отверстия, вследствие чего удары роликов о поверхность детали постоянно смещаются по ходу вращения обойм. Дополнительные напряжения сжатия, создаваемые зажимными кольцами, и контактное трение между ними и деталью способствуют течению металла в сторону отверстия.

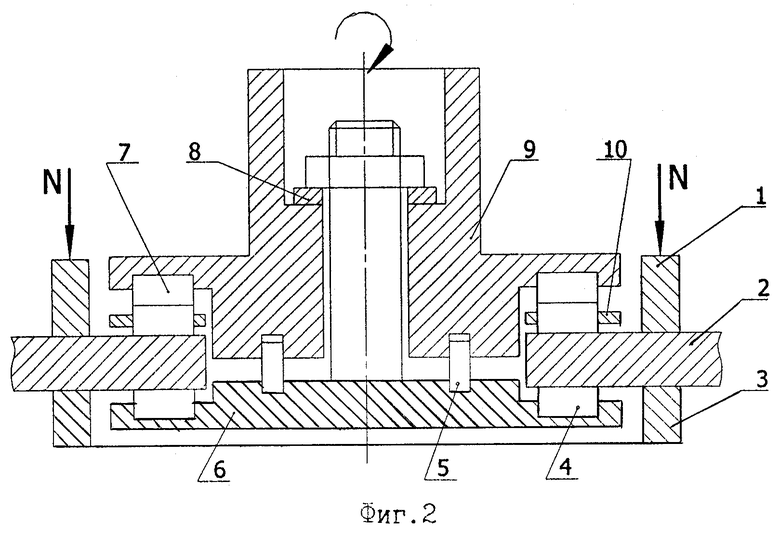

На фигуре 3 показано восстановление обойм подшипников качения. Подшипник 7 зажимают между прижимными 2 и фрикционными 6 роликами. Снизу и сверху подшипника устанавливают опорный 1 и подвижный 5 диски с двумя, тремя или четырьмя парами штампов 3. Подвижный диск за счет пружины находится в отжатом состоянии, что обеспечивает в перерывах между ударами штампов вращение подшипника вокруг оси. При набегании эксцентрика 4 на подвижный диск последний вместе с направляющим стержнем идет вниз и обоймы подшипника подвергаются ударному воздействию штампов с двух противоположных сторон. Это приводит к осадке обойм и восстановлению внутренней и наружной поверхностей обойм и уменьшению радиального зазора в подшипнике одновременно.

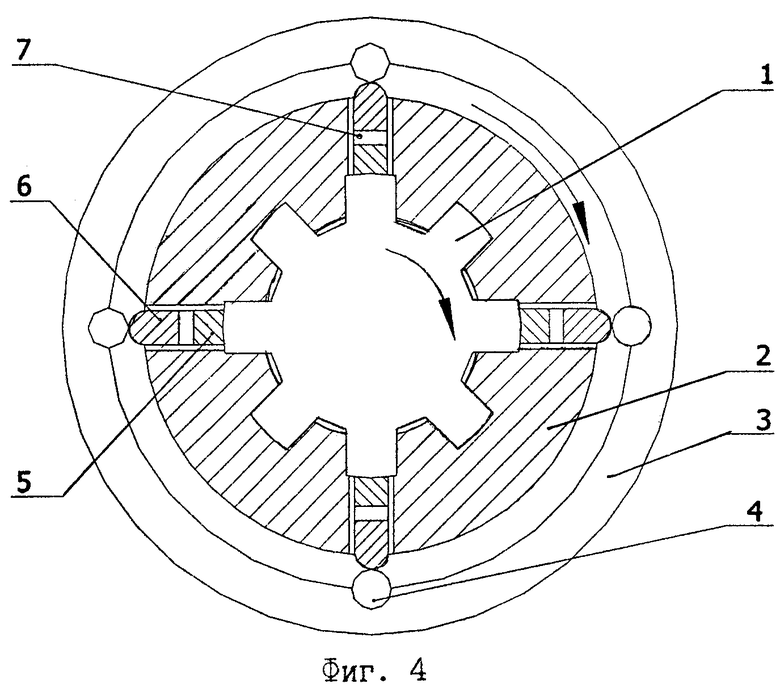

На фигуре 4 показано восстановление боковой поверхности шлицев вала. На шлицевый вал 1 устанавливают матрицу 2, которая ограничивает деформацию шлицев по ширине и высоте. В матрице имеются гнезда для установки штампов 5 регулировочных прокладок 7 и бойков 6. При этом ширина штампов может быть меньше ширины шлицев. Шлицевый вал в сборе с матрицей, штампами, регулировочными прокладками и бойками устанавливают в неподвижную обойму 3 с роликами 4. При вращении шлицевого вала с матрицей 2 и при набегании бойков 6 на ролики 4 штампы наносят удары по выступам шлицев. В результате шлицы деформируются по размерам матрицы.

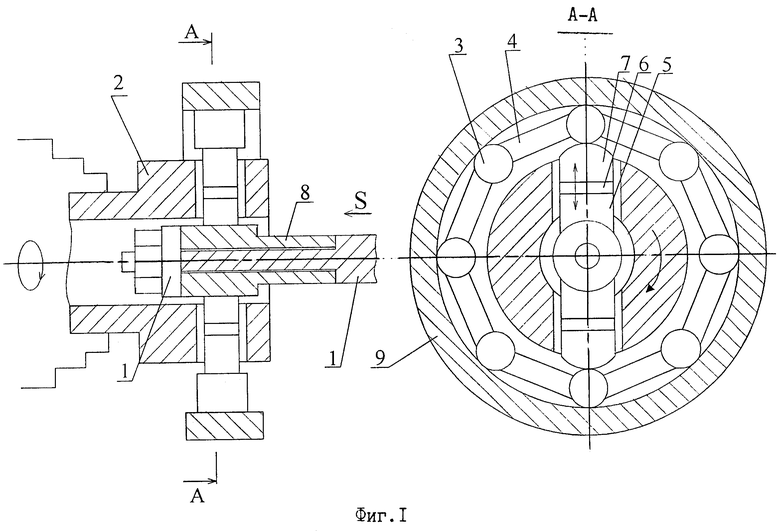

На фигуре 5 показано восстановление фаски клапана ДВС. При прибегании эксцентрика 8 на ограничитель деформации 7 клапан 5 по направляющему отверстию втулки 4 отпускается вниз и тарелкой клапана ударяется о штампы 6. Штампы выполнены с таким расчетом, что происходит постепенное касание тарелки клапана от стержня к фаске. Это обеспечивает направленное перемещение металла к фаске клапана. А наличие ограничителя деформации по диаметру тарелки клапана обеспечивает течение металла на изношенную фаску клапана. В связи с тем, что ударное воздействие штампов осуществляется при вращающемся клапане, то обработка поверхности клапана происходит равномерно по всей окружности.

Литература

1. Авторское свидетельство SU 1505737 A1, B 23 P 6/00, 07.09.1989, 2л.

Изобретение относится к восстановлению изношенных внутренних и наружных поверхностей деталей и может быть применено к посадочным отверстиям под подшипники, обоймам подшипников качения, тарелкам клапанов, плунжерным гильзам, шлицевым валам и другим деталям. Способ состоит в ударном воздействии штампов о деталь и создании в детали необходимого напряженно-деформированного состояния, обеспечивающего направленное перемещение металла на изношенную поверхность. Использование изобретения обеспечит расширение номенклатуры восстанавливаемых деталей. 1 з.п.ф-лы, 5 ил.

| Способ восстановления пустотелых изделий | 1987 |

|

SU1505737A1 |

| Станок для восстановления изношенных ватерных колец | 1937 |

|

SU52820A1 |

| Способ восстановления деталей типа крестовины | 1980 |

|

SU941144A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1970 |

|

SU430983A1 |

| DE 3711826 A1, 27.10.1988 | |||

| US 3808667, 07.05.1974. | |||

Авторы

Даты

2000-09-10—Публикация

1998-12-16—Подача