(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

I

Изобретение относится к установкам для изготов1гекия методом вибропроката строительных изделий, в частности сборных армированных покрытий из асфальтобетонных масс.

Известна установка для изготовления вибропрокатных строительных панелей, содержащая бесконечную формующую ленту и установленное над ней технологическое оборудование для изготовления арматурного каркаса, устройство для распределения формуемой массы, уплотняющий узел и отрезное устройство CG

Недостаток известной установки состоит в том, что она предназначена ; для формования лишь сравнительно коротких железобетонных панелей и на ней невозможно формование изделий из раз.пичных асфальтобетонных масс.

Наиболее близкой по технической сущности к предлагаемой является ус- тановка для изготовления строитель-, ных изделий, содержащая бесконечную

формующую ленту с бортами и установленное над ней технологическое оборудование для изготовления арматурного каркаса, устройство для распределения формуемой массы, уштотняюш 1й узел и отрезное устройство Tzl.

Однако на такой установке невоз- . можно формование изделий с выпусками арматурных концов, необходимых при монтажных работах для соединения их между собой в сплошное покрытие. Кроме того, нельзя обеспечить непрерывную намотку полотна, поскольку имеется одно намоточное устройство, при этом не полностью остьшшие витки по5лотна при намотке могут слипнуться между собой.

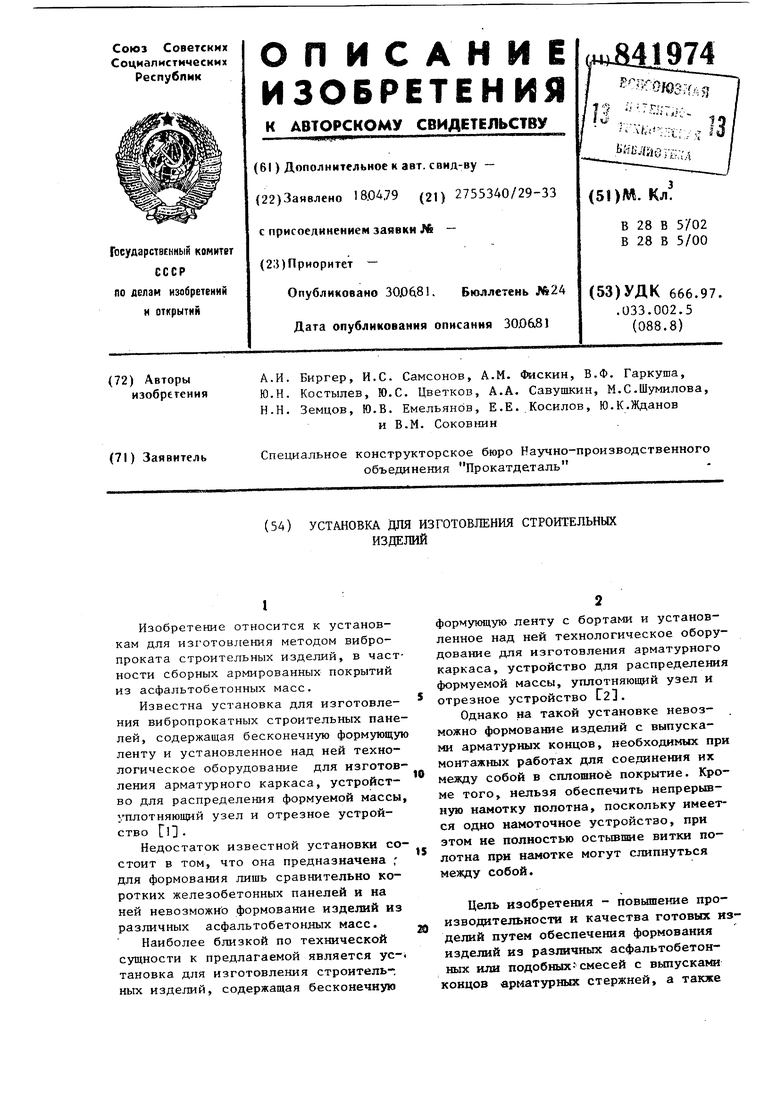

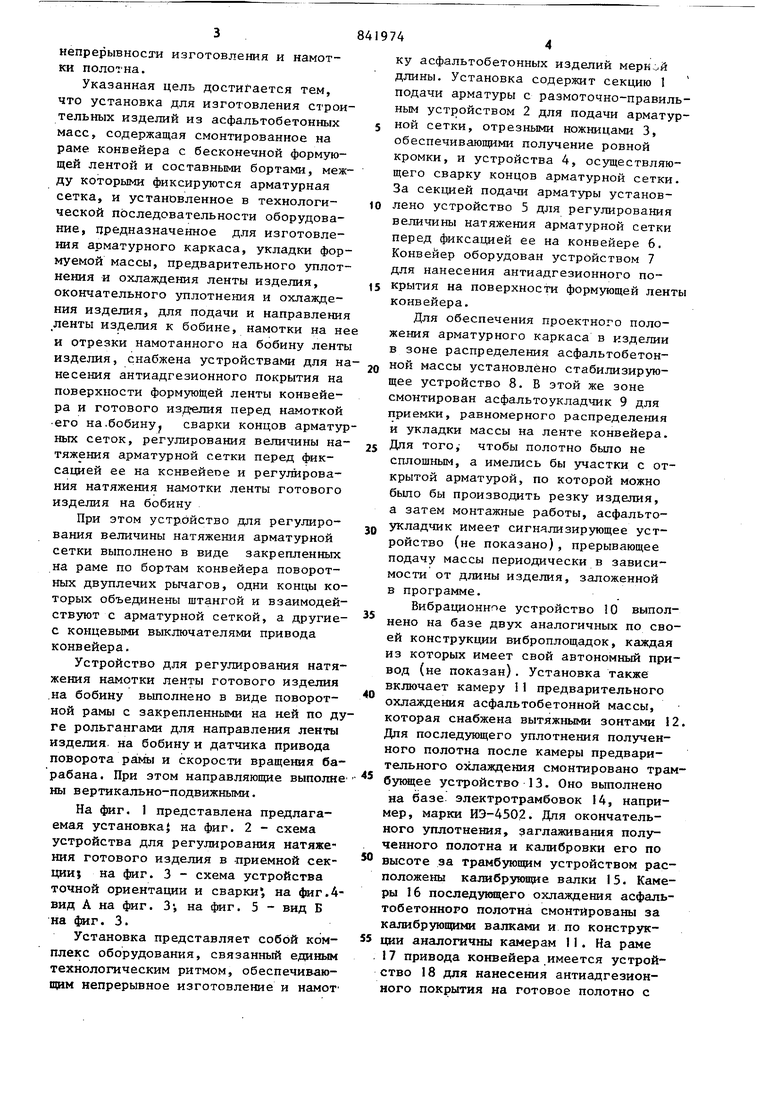

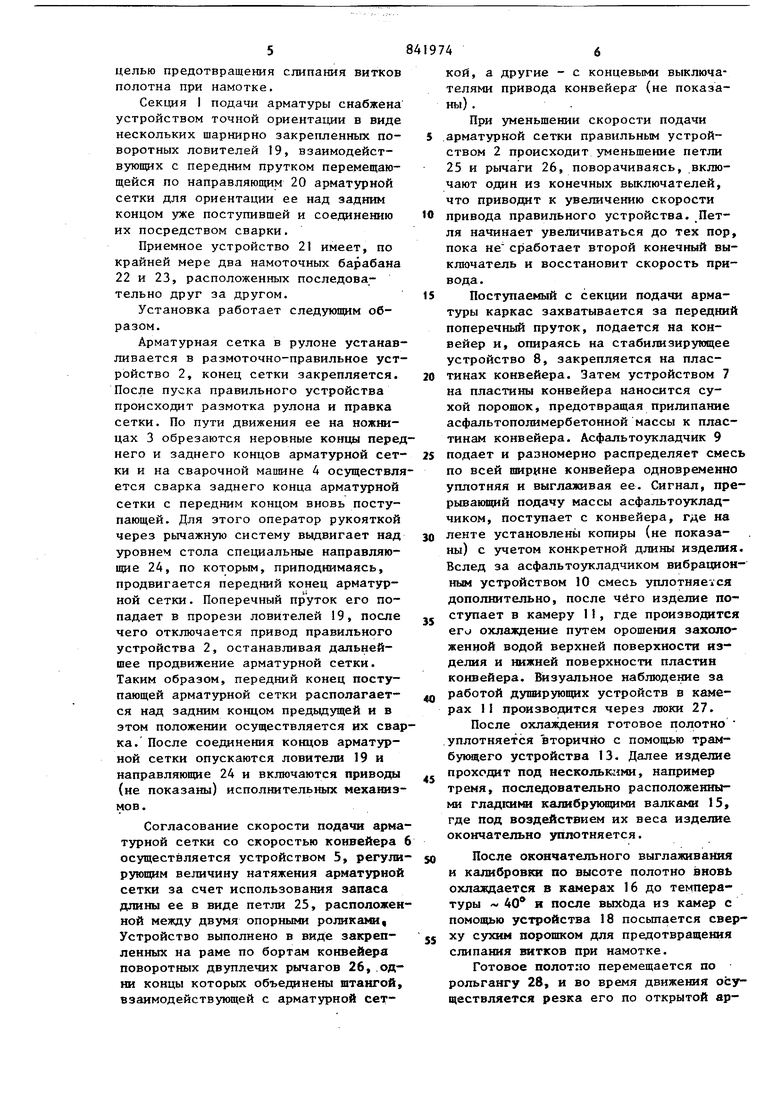

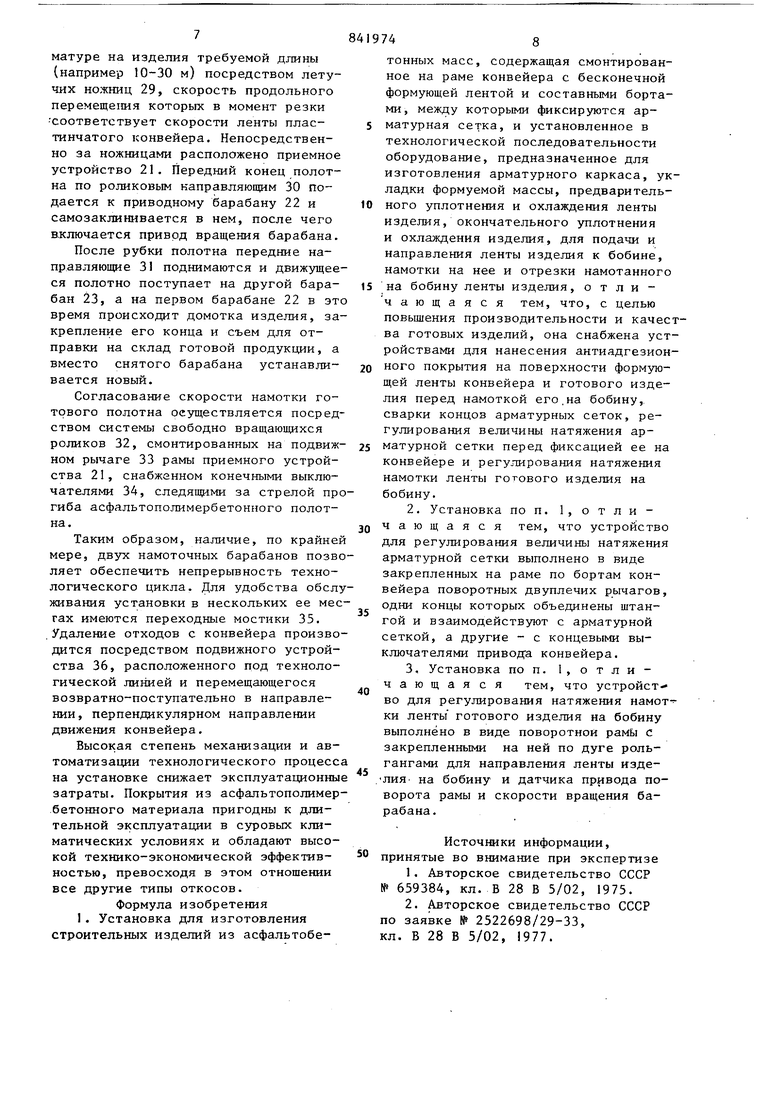

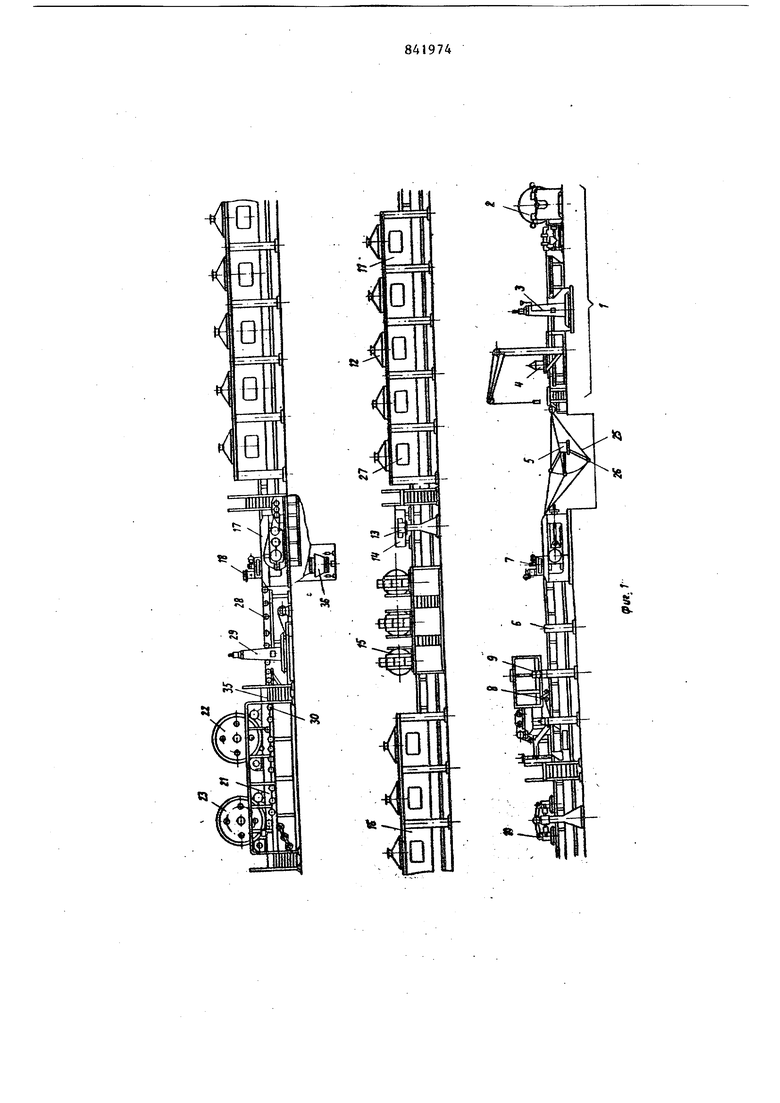

Цель изобретения - повышение производительности и качества готовых из9делий путем обеспечения формования изделий из различных асфальтобетонных или подобных смесей с выпусками концов арматурных стержней, а также непрерывности изготовления и намотки поло7на. Указанная цель достигается тем, что установка для изготовления строительных изделий из асфальтобетонных масс, содержащая смонтированное на раме конвейера с бесконечной формующей лентой и составными бортами, между которыми фиксируются арматурная сетка, и установленное в технологической последовательности оборудование, предназначенное для изготовления арматурного каркаса, укладки формуемой массы, предварительного уплотнения и охлаждения ленты изделия, окончательного уплотнения и охлаждения изделия, для подачи и направления ленты изделия к бобине, намотки на не и отрезки намотанного на бобину ленты изделия, снабжена устройствами для на несения антиадгезионного покрытия на поверхности формующей ленты конвейера и готового изд-елия перед намоткой его на,бобину. сварки концов арматур ных сеток, регулирования величины натяжения арматурной сетки перед фиксацией ее на конвейере и регулирования натяжения намотки ленты готового изделия на бобину При этом устройство для регулирования величины натяжения арматурной сетки выполнено в виде закрепленных на раме по борт-ам конвейера поворотных двуплечих рычагов, одни концы которых объединены штангой и взаимодействуют с арматурной сеткой, а другиес концевыми выключателями привода конвейера. Устройство для регулирования натяжения намотки ленты готового изделия .на бобину вьшолнено в виде поворотной рамы с закрепленными на ней по ду ге рольгангами для направления ленты изделия, на бобину и датчика привода поворота paivQii и скорости вращения барабана. При зтом направляющие выполне ны вертикально-подвижными. На фиг. 1 представлена предлагаемая установка} на фиг. 2 - схема устройства для регулирования натяжения готового изделия в -приемной секции; на фиг. 3 - схема устройства точной ориентации и сварки, на фиг.4 вид А на фиг. 3, на фиг. 5 - вид Б на фиг. 3. Установка представляет собой комплекс оборудования, связанный единым технологическим ритмом, обеспечивающим непрерывное изготовление и намот ку асфальтобетонных изделий меркой длины. Установка содержит секцию 1 подачи арматуры с размоточно-правильным устройством 2 для подачи арматурной сетки, отрезными ножницами 3, обеспечивающими получение ровной кромки, и устройства 4, осуществляющего сварку концов арматурной сетки. За секцией подачи арматуры установлено устройство 5 для регулирования величины натяжения арматурной сетки перед фиксацией ее на конвейере 6. Конвейер оборудован устройством 7 для нанесения антиадгезионного покрытия на поверхности формующей ленты конвейера. Для обеспечения проектного положения арматурного каркаса в изделии в зоне распределения асфальтобетонной массы установлено стабилизирующее устройство 8. В этой же зоне смонтирован асфальтоукладчик 9 для приемки, равномерного распределения и укладки массы на ленте конвейера. Для того чтобы полотно было не сплошным, а имелись бы участки с открытой арматурой, по которой можно было бы производить резку изделия, а затем монтажные работы, асфальтозакладчик имеет сигнализирующее устройство (не показано), прерывающее подачу массы периодически в зависимости от длины изделия, заложенной в программе. Вибрационное устройство 0 выполнено на базе двух аналогичных по своей конструкции виброплощадок, каждая из которых имеет свой автономный привод (не показан). Установка также включает камеру I1 предварительного охлаждения асфальтобетонной массы, которая снабжена вытяжными зонтами 12. Дпя последующего уплотнения полученного полотна после камеры предварительного охлалвдения смонтировано трамбующее устройство 13. Оно выполнено на базе электротрамбовок 14, например, марки ИЭ-4502. Для окончательного уплотнения, заглаживания полученного полотна и калибровки его по высоте за трамбующим устройством расположены калибрующие валки 15. Камеры 16 последуняцего охлаждения асфальтобетонноро полотна смонтированы за калибрующими валками и по конструкции аналогичны камерам 11. На раме 17 привода конвейера имеется устройство 18 для нанесения антиадгезионного покрытия на готовое полотно с

целью предотвращения слипания витков полотна при намотке.

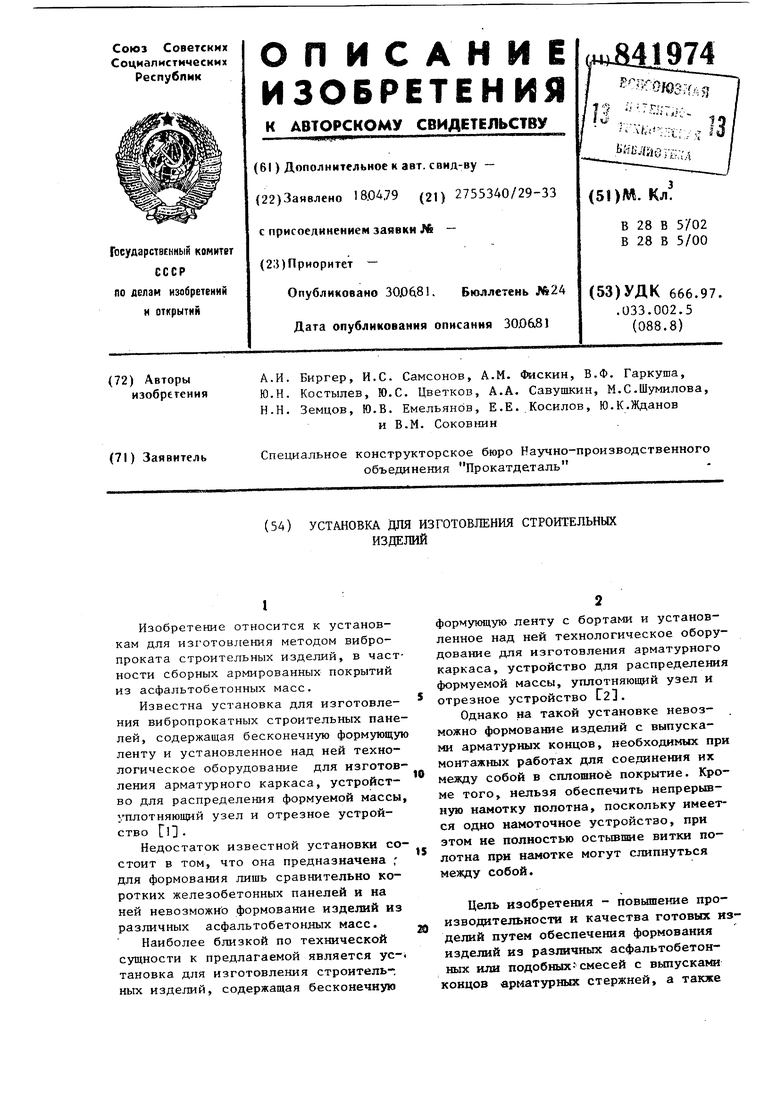

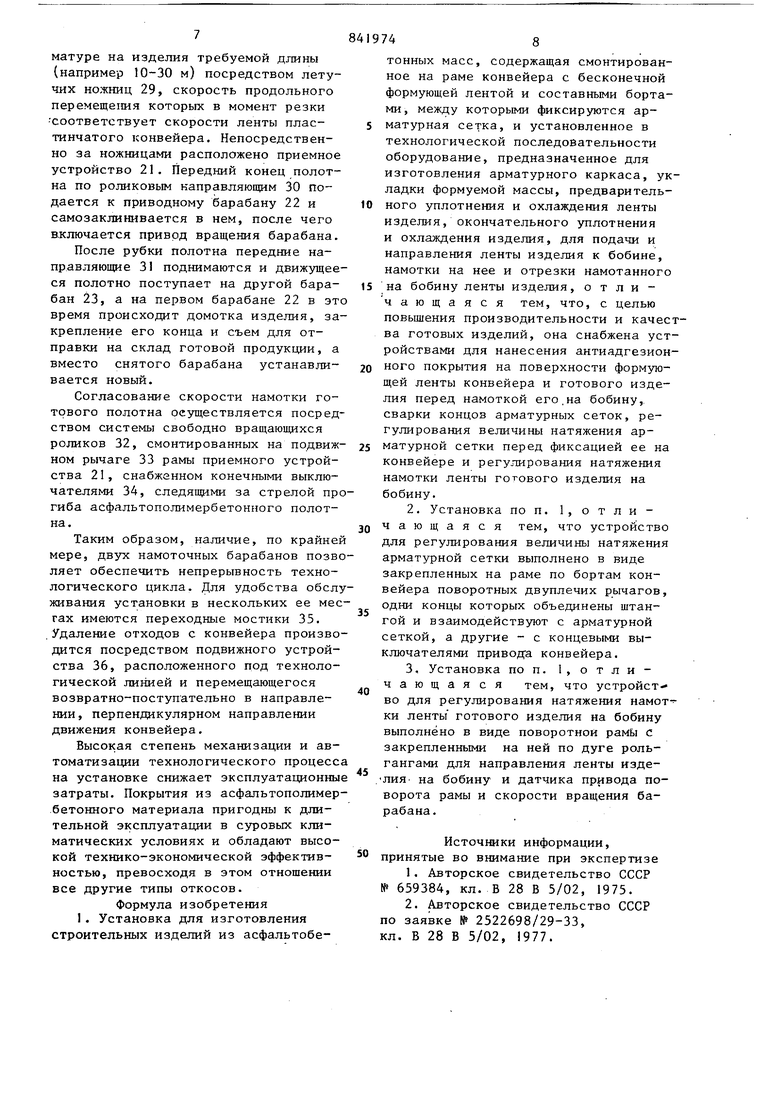

Секция 1 подачи арматуры снабжена устройством точной ориентации в виде нескольких шарнирно закрепленных поворотных ловителей 19, взаимодействующих с передним прутком перемещающейся по направляющим 20 арматурной сетки для ориентации ее над задним концом уже поступившей и соединению их посредством сварки.

Приемное устройство 21 имеет, по крайней мере два намоточных барабана 22 и 23, расположенных последовательно друг за другом.

Установка работает следующим образом.

Арматурная сетка в рулоне устанавливается в размоточно-правильное устройство 2, конец сетки закрепляется. После пуска правильного устройства происходит размотка рулона и правка сетки. По пути движения ее на ножницах 3 обрезаются неровные концы переднего и заднего концов арматурной сетки и на сварочной машине 4 осуществляется сварка заднего конца арматурной сетки с передним концом вновь поступающей. Для этого оператор рукояткой через рычажную систему выдвигает над уровнем стола специальные направляющие 24, по которым, приподнимаясь, продвигается передний конец арматурной сетки. Поперечный пруток его попадает в прорези ловителей 19, после чего отключается привод правильного устройства 2, останавливая дальнейшее продвижение арматурной сетки. Таким образом, передний конец поступающей арматурной сетки располагается над задним концом предьщущей и в этом положении осуществляется их сварка. После соединения концов арматурной сетки опускаются ловители 19 и направляющие 24 и включаются приводы (не показаны) исполнительных механизмов .

Согласование скорости подачи арматурной сетки со скоростью конвейера осуществляется устройством 5, регулирующим величину натяжения арматурной сетки за счет использования запаса длины ее в виде петли 25, расположенной между двумя опорными роликами. Устройство выполнено в виде закрепленных на раме по бортам конвейера поворотных двуплечих рычагов 26,.одни концы которых объединены штангой, взаимодействующей с арматурной сет-

КОЙ, а другие - с концевыми выключателями привода конвейера- (не показаны) .

При уменьшении скорости подачи арматурной сетки правильным устройством 2 происходит уменьшение петли 25 и рычаги 26, поворачиваясь, включают один из конечных выключателей, что приводит к увеличению скорости привода правильного устройства. Петля начинает увеличиваться до тех пор, пока не сработает второй конечный выключатель и восстановит скорость привода.

Поступаемый с секции подачи арматуры каркас захватывается за передний поперечный пруток, подается на конвейер и, опираясь на стабилизирующее устройство 8, закрепляется на пластинах конвейера. Затем устройством 7 на пластины конвейера наносится сухой порошок, предотвращая прилипание асфальтополимербетонноймассы к пластинам конвейера. Асфальтоукладчик 9 подает и разномерно распределяет смесь по всей 1Шрине конвейера одновременно уплотняя и выглаживая ее. Сигнал, прерываннций подачу массы асфальтоукладчиком, поступает с конвейера, где на ленте установлены копиры (не показаны) с учетом конкретной длины изделия. Вслед за асфальтоукладчиком вибрационным устройством 10 смесь уплотняется дополнительно, после чего изделие поступает в камеру 11, где производится его охлаждение путем орошения захоложенной водой верхней поверхности изделия и нижней поверхности пластин конвейера. Визуальное наблюдение за работой дулшрующнх устройств в камерах 11 производится через люки 27.

После охлаждения готовое полотно уплотняется вторично с помощью трамбующего устройства 13. Далее изделие проходит под нескольк ми, например тремя, последовательно расположенными гладкиьш калибрующими валками 15, где под воздействием их веса изделие окончательно уплотняется.

После окончательного выглажнвання и калибровки по высоте полотно 1вновь охлаждается в камерах 16 до температуры 40 и после выхЬда из камер с помо1цью устройства 18 посьшается сверху сухим порошком для предотвращения слипания витков при намотке.

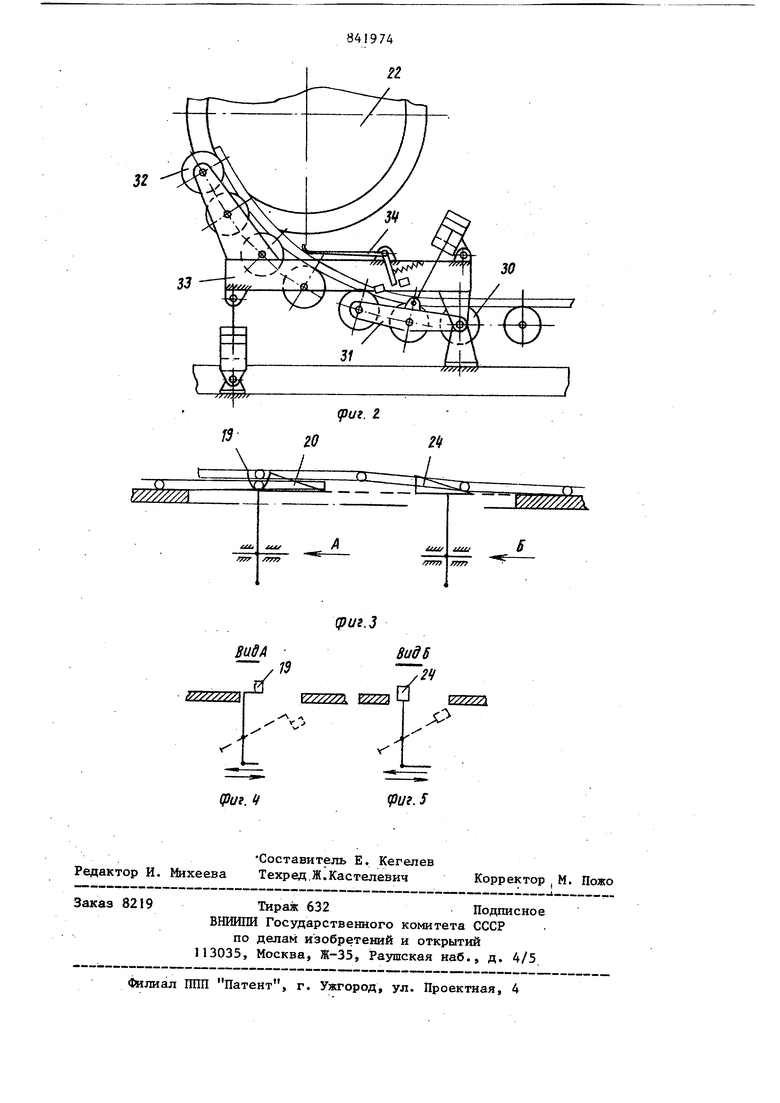

Готовое полотяо перемещается по рольгангу 28, н во время движения осуществляется резка его по открытой арматуре на изделия требуемой длины (например 10-30 м) посредством летучих ножниц 29, скорость продольного перемещения которых в момент резки соответствует скорости ленты пластинчатого конвейера. Непосредственно за ножницами расположено приемное устройство 21, Передний конец полотна по роликовым направляющим 30 подается к приводному барабану 22 и самозаклинивается в нем, после чего в.ключается привод вращения барабана. После рубки полотна передние направляющие 31 поднимаются и движущееся полотно поступает на другой барабан 23, а на первом барабане 22 в это время происходит домотка изделия, закрепление его конца и съем для отправки на склад готовой продукции, а вместо снятого барабана устанавливается новый.

Согласование скорости намотки готового полотна осзш ествляется посредством системы свободно вращающихся роликов 32, смонтированных на подвижном рычаге 33 рамы приемного устройства 21, снабженном конечными выключателями 34, следящими за стрелой прогиба асфальтополимербетонного полотна.

Таким образом, наличие, по крайней мере, намоточных барабанов позволяет обеспечить непрерывность технологического цикла. Для удобства обслуживания установки в нескольких ее местах имеются переходные мостнки 35. Удаление отходов с конвейера производится посредством подвижного устройства 36, расположенного под технологической линией и перемещающегося возвратно-поступательно в направлении, перпендикулярном направлении движения конвейера.

Высокая степень механизации и автоматизации технологического процесс на установке снижает эксплуатационны затраты. Покрытия из асфальтополимербетонного материала пригодны к длительной эксплуатации в суровых климатических условиях и обладают высокой технико-экономической эффективностью, превосходя Б этом отношении все другие типы откосов.

Формула изобретения

строительных изделий из асфальтобеТОННЫХ масс, содержащая смонтированное на раме конвейера с бесконечной формующей лентой и составными бортами, между которыми фиксируются арматурная сетка, и установленное в технологической последовательности оборудование, предназначенное для изготовления арматурного каркаса, укладки формуемой массы, предварительного уплотнения и охлаждения ленты изделия, окончательного уплотнения и охлаждения изделия, для подачи и направления ленты изделия к бобине, намотки на нее и отрезки намотанного на бобину ленты изделия, о т л и чающаяся тем, что, с целью повышения производительности и качесва готовых изделий, она снабжена устройствами для нанесения антиадгезионного покрытия на поверхности формующей ленты конвейера и готового изделия перед намоткой его.на бобину, сварки концов арматурных сеток, регулирования величины натяжения арматурной сетки перед фиксацией ее на конвейере и регулирования натяжения намотки ленты готового изделия на бобину.

Источники информации, принятые во внимание при экспертизе

кл. В 28 В 5/02, 1977.

в

«.

зг

Авторы

Даты

1981-06-30—Публикация

1979-04-18—Подача