Изобретение относится к неразрушающему контролю, а именно к ультразвуковой дефектоскопии с помощью теневых методов, и может быть использовано для неразрушающего контроля полимерных и полимерных композиционных материалов,

Целью предложенного способа является расширение области применения за счет контроля структурно-неоднородных материалов и повышение точности контроля путем определения дефектов меньших, чем размеры преобразователей.

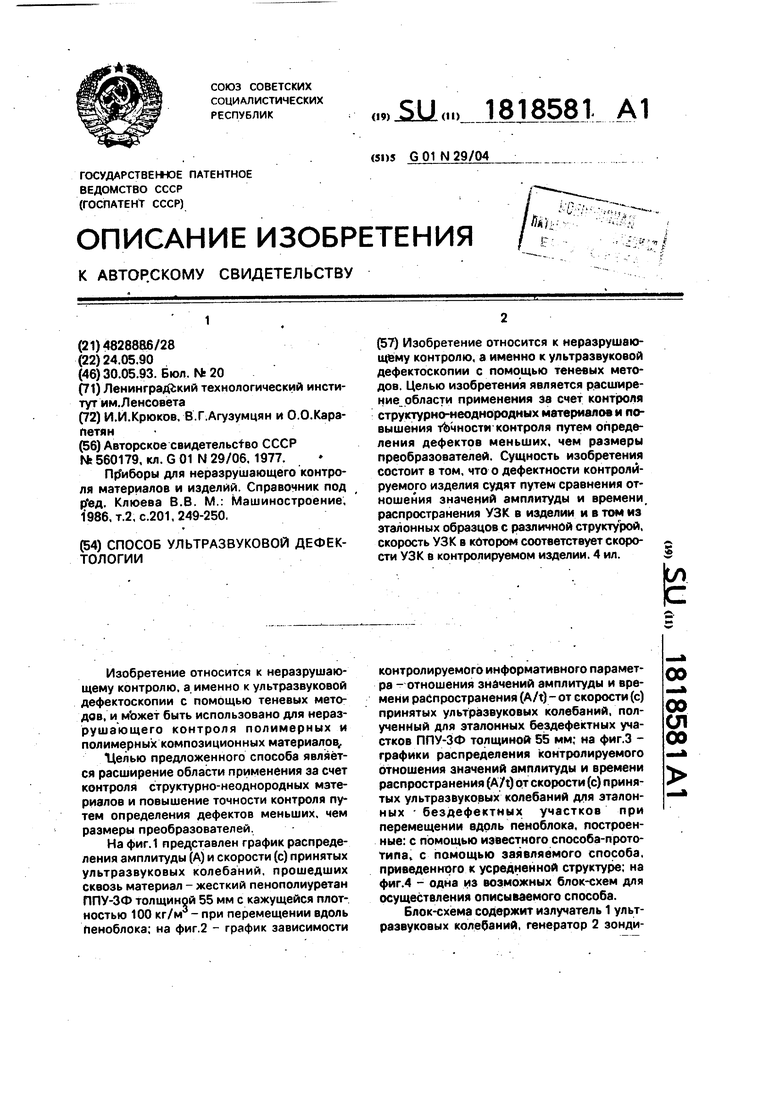

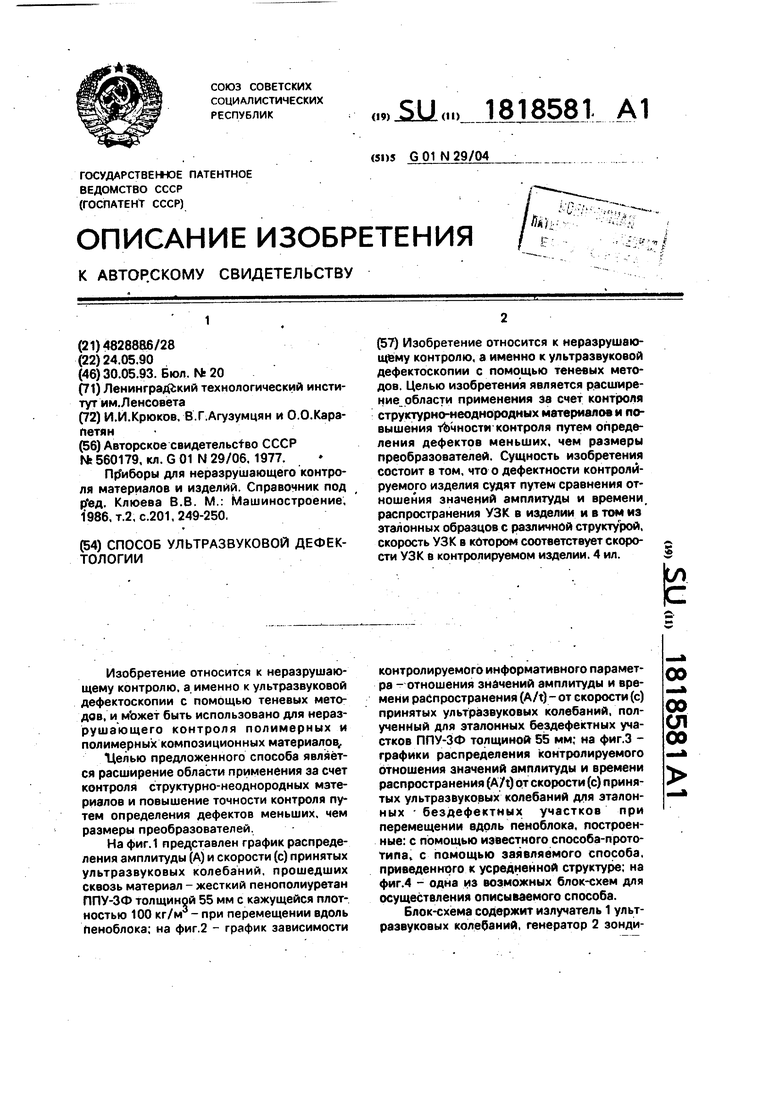

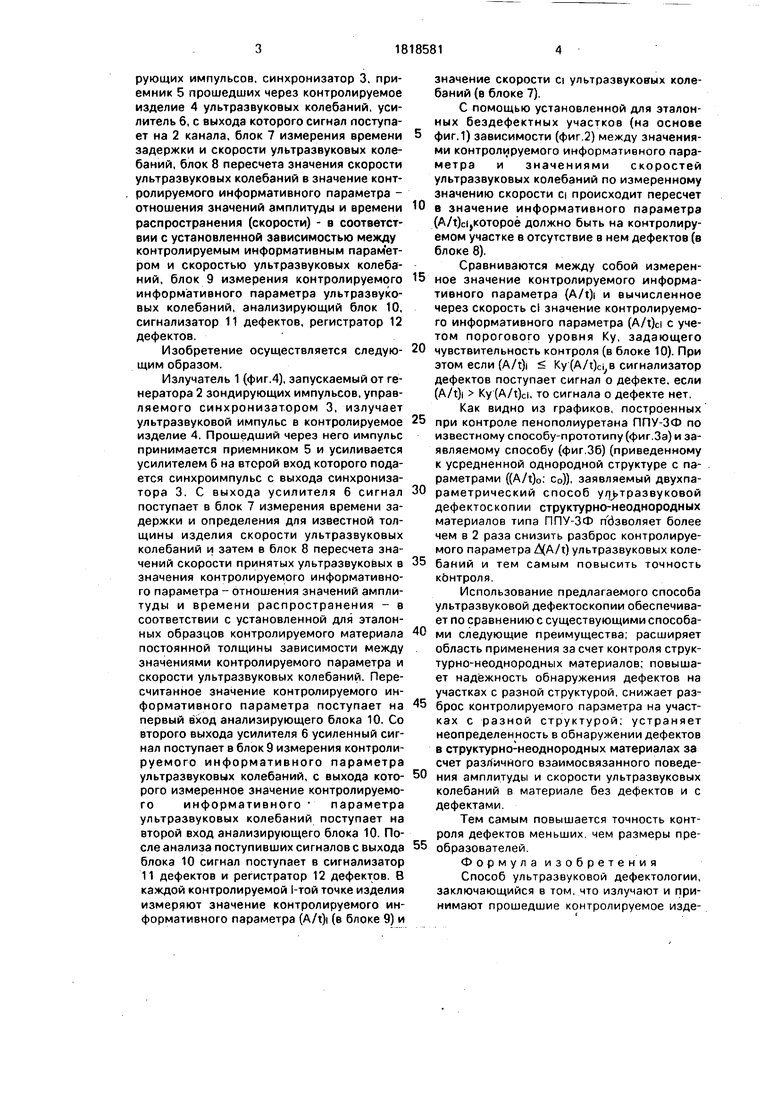

На фиг.1 представлен график распределения амплитуды (А) и скорости (с) принятых ультразвуковых колебаний, прошедших сквозь материал - жесткий пенополиуретан ППУ-ЗФ толщиной 55 мм с кажущейся плотностью 100 кг/м - при перемещении вдоль Пеноблока; на фиг.2 - график зависимости

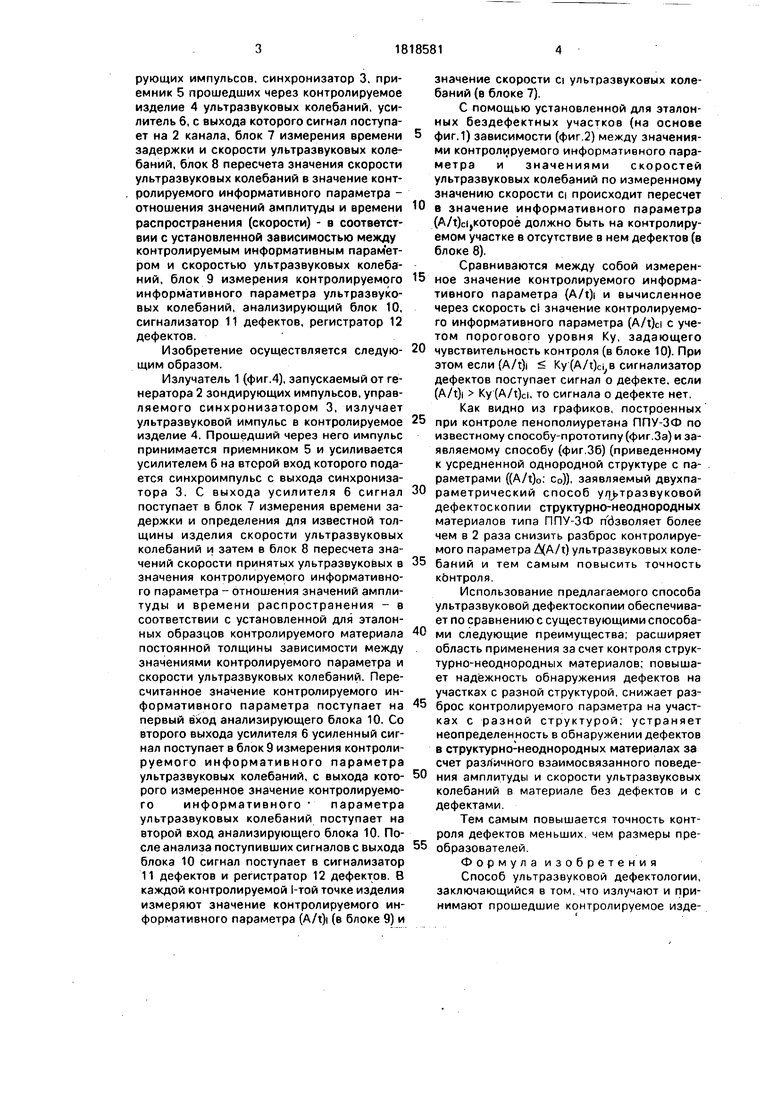

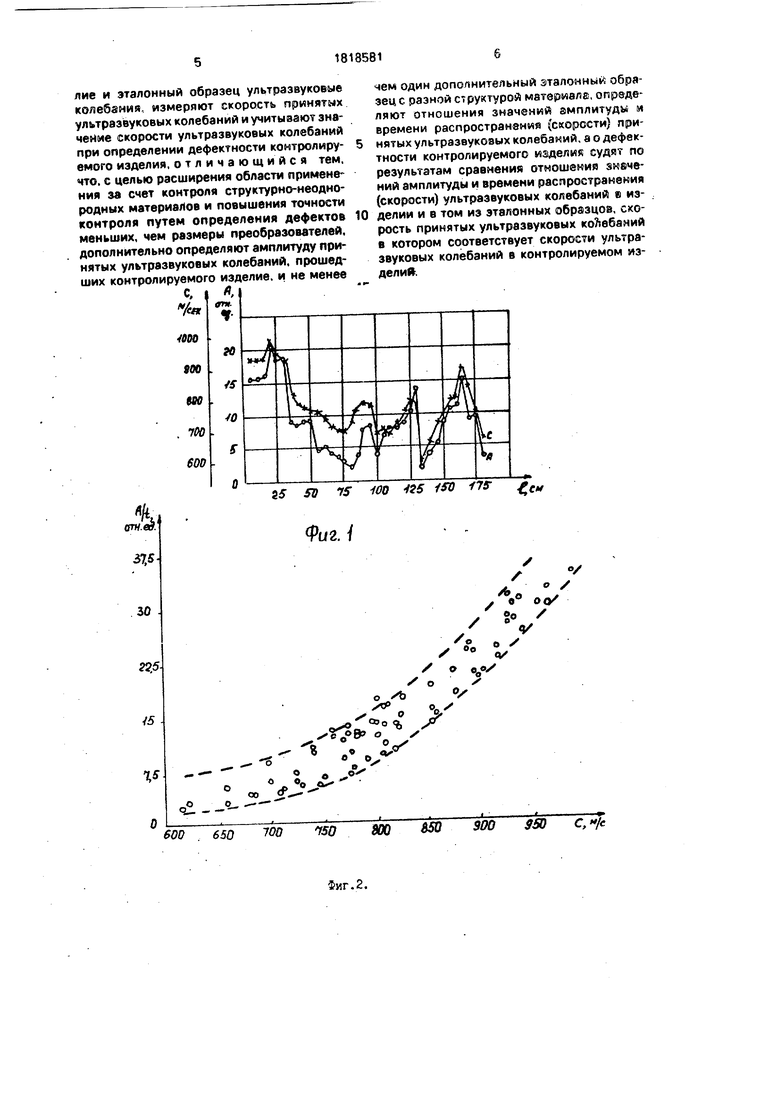

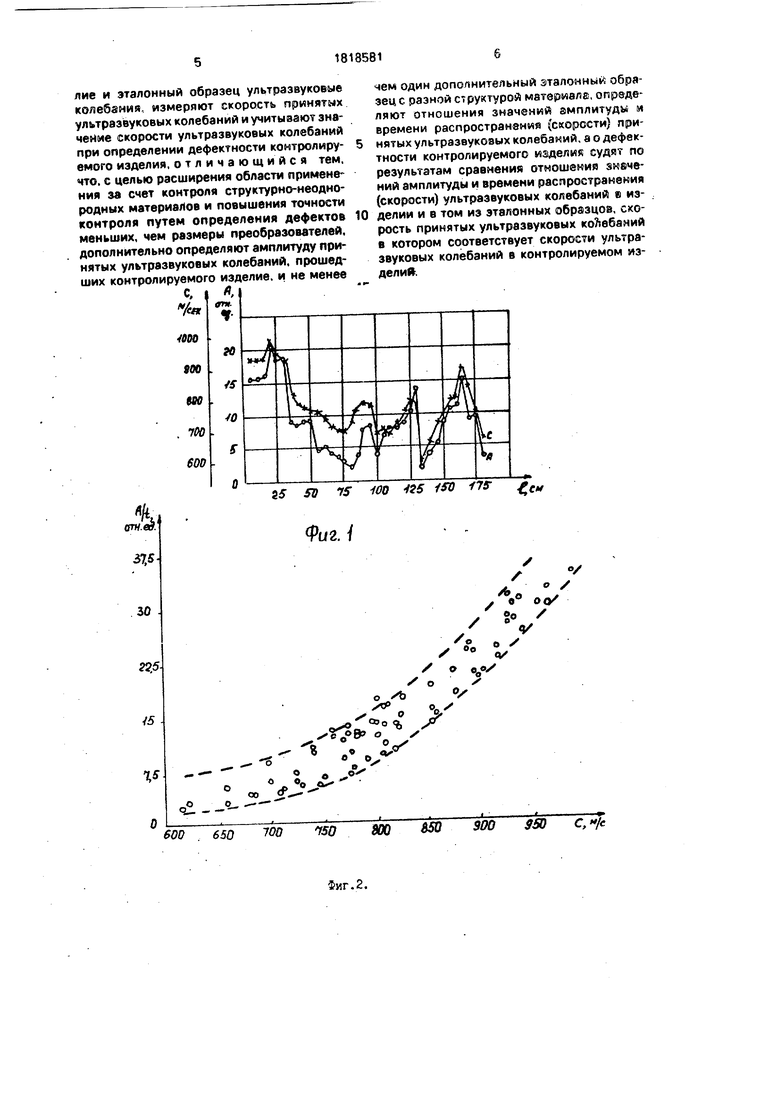

контролируемого информативного параметра - отношения значений амплитуды и времени распространения (А/т) - от скорости (с) принятых ультразвуковых колебаний, полученный для эталонных бездефектных участков ППУ-ЗФ толщиной 55 мм; на фиг.З - графики распределения контролируемого отношения значений амплитуды и времени распространения (A/t) от скорости (с) принятых ультразвуковых колебаний для эталонных бездефектных участков при перемещении вдоль пеноблока, построенные: с помощью известного способа-прототипа, с помощью заявляемого способа, приведенного к усредненной структуре; на фиг.4 - одна из возможных блок-схем для осуществления описываемого способа.

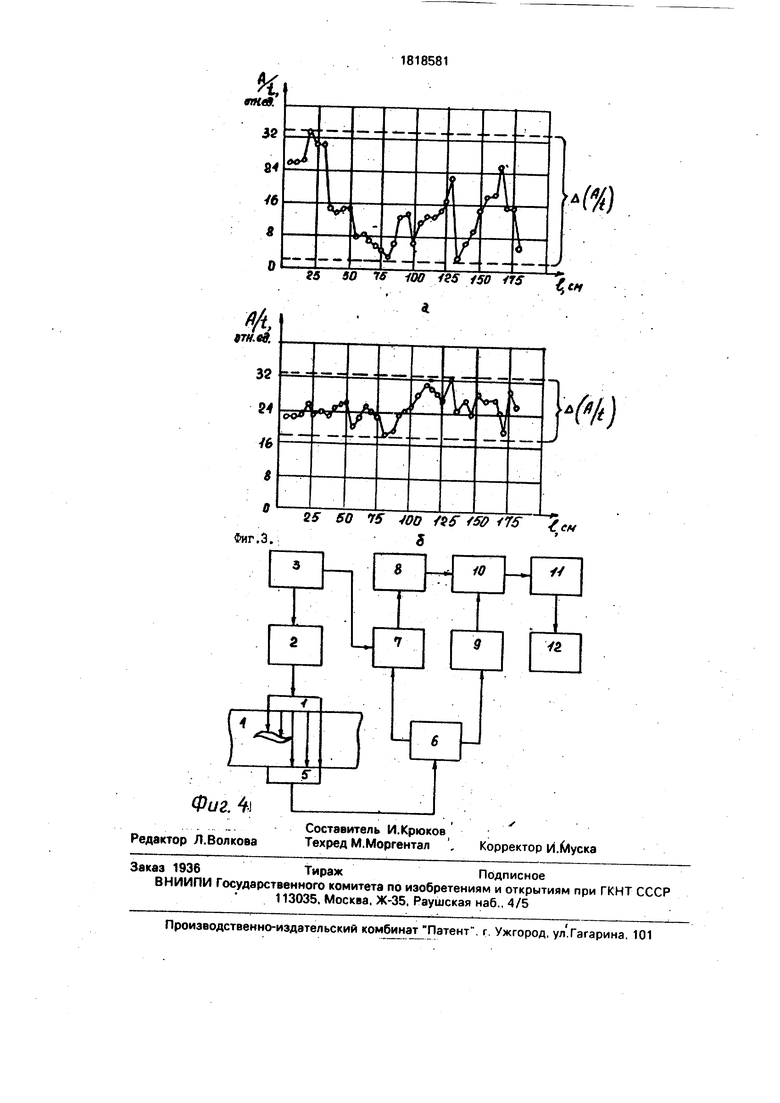

Блок-схема содержит излучатель 1 ультразвуковых колебаний, генератор 2 зонди00

со ел

00

рующих импульсов, синхронизатор 3, приемник 5 прошедших через контролируемое изделие 4 ультразвуковых колебаний, усилитель б, с выхода которого сигнал поступает на 2 канала, блок 7 измерения времени задержки и скорости ультразвуковых колебаний, блок 8 пересчета значения скорости ультразвуковых колебаний в значение контролируемого информативного параметра - отношения значений амплитуды и времени распространения (скорости) - в соответствии с установленной зависимостью между контролируемым информативным параметром и скоростью ультразвуковых колебаний, блок 9 измерения контролируемого информативного параметра ультразвуковых колебаний, анализирующий блок 10, сигнализатор 11 дефектов, регистратор 12 дефектов.

Изобретение осуществляется следую- щим образом.

Излучатель 1 (фиг.4), запускаемый от генератора 2 зондирующих импульсов, управляемого синхронизатором 3, излучает ультразвуковой импульс в контролируемое изделие 4. Прошедший через него импульс принимается приемником 5 и усиливается усилителем 6 на второй вход которого подается синхроимпульс с выхода синхронизатора 3. С выхода усилителя 6 сигнал поступает в блок 7 измерения времени задержки и определения для известной толщины изделия скорости ультразвуковых колебаний и затем в блок 8 пересчета значений скорости принятых ультразвуковых в значения контролируемого информативного параметра - отношения значений амплитуды и времени распространения - в соответствии с установленной для эталонных образцов контролируемого материала постоянной толщины зависимости между значениями контролируемого параметра и скорости ультразвуковых колебаний. Пересчитанное значение контролируемого информативного параметра поступает на первый вход анализирующего блока 10. Со второго выхода усилителя 6 усиленный сигнал поступает в блок 9 измерения контролируемого информативного параметра ультразвуковых колебаний, с выхода кото- рого измеренное значение контролируемого информативного1 параметра ультразвуковых колебаний поступает на второй вход анализирующего блока 10. После анализа поступивших сигналов с выхода блока 10 сигнал поступает в сигнализатор 11 дефектов и регистратор 12 дефектов. В каждой контролируемой l-той точке изделия измеряют значение контролируемого информативного параметра (A/t)i (в блоке 9) и

значение скорости ci ультразвуковых колебаний (в блоке 7).

С помощью установленной для эталонных бездефектных участков (на основе фиг.1) зависимости (фиг.2) между значениями контролируемого информативного параметра и значениями скоростей ультразвуковых колебаний по измеренному значению скорости ci происходит пересчет в значение информативного параметра (А/т.)с(,котороё должно быть на контролируемом участке в отсутствие в нем дефектов (в блоке 8).

Сравниваются между собой измеренное значение контролируемого информативного параметра (A/t)i и вычисленное через скорость cl значение контролируемого информативного параметра (A/t)ci с учетом порогового уровня Ку. задающего чувствительность контроля (в блоке 10). При этом если (A/t)i Ky(A/t)ciyв сигнализатор дефектов поступает сигнал о дефекте, если (A/t)i Ку (A/t)Ci, то сигнала о дефекте нет.

Как видно из графиков, построенных при контроле пенополиуретана ППУ-ЗФ по известному способу-прототипу (фиг.За) и заявляемому способу (фиг.36) (приведенному к усредненной однородной структуре с параметрами ((A/t)0: Со)), заявляемый двухпа- раметрический способ ультразвуковой дефектоскопии структурно-неоднородных материалов типа ППУ-ЗФ позволяет более чем в 2 раза снизить разброс контролируемого параметра A(A/t) ультразвуковых колебаний и тем самым повысить точность контроля.

Использование предлагаемого способа ультразвуковой дефектоскопии обеспечивает по сравнению с существующими способами следующие преимущества; расширяет область применения за счет контроля структурно-неоднородных материалов; повышает надёжность обнаружения дефектов на участках с разной структурой, снижает разброс контролируемого параметра на участках с разной структурой; устраняет неопределенность в обнаружении дефектов в структурно-неоднородных материалах за счет различного взаимосвязанного поведения амплитуды и скорости ультразвуковых колебаний в материале без дефектов и с дефектами.

Тем самым повышается точность контроля дефектов меньших, чем размеры преобразователей.

Формула изобретения

Способ ультразвуковой дефектологии, заключающийся в том, что излучают и принимают прошедшие контролируемое изделие и эталонный образец ультразвуковые колебаний, измеряют скорость принятых ультразвуковых колебаний и учитывают значение скорости ультразвуковых колебаний при определении дефектности контролируемого изделия, отличающийся тем. что. с целью расширения области применения за счет контроля структурно-неоднородных материалов и повышения точности контроля путем определения дефектов меньших, чем размеры преобразователей, дополнительно определяют амплитуду принятых ультразвуковых колебаний, прошедших контролируемого изделие, и не менее С, %

У000 900

т

. 700

600

Ч/t

ffW.«.

35 SO 75 МО #5 ifO US Јetl

Puz.i

чем один дополнительный эталонный образец с разной структурой материале, определяют отношения значений амплитуды и времени распространения (скорости) принятых ультразвуковых колебаний, а о дефектности контролируемого изделия судят по результатам сравнения отношения значений амплитуды и времени распространения (скорости) ультразвуковых колебаний в иэделии и в том из эталонных образцов, скорость принятых ультразвуковых колебаний в котором соответствует скорости ультразвуковых колебаний в контролируемом из- делиЛ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| Устройство для дефектоскопии магнитоупорядоченных материалов | 1986 |

|

SU1370546A1 |

| МНОГОПАРАМЕТРИЧЕСКИЙ ДЕФЕКТОСКОП | 1997 |

|

RU2123687C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Устройство ультразвукового контроля состояния изделий | 2016 |

|

RU2640956C1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

Изобретение относится к неразрушающему контролю, а именно к ультразвуковой дефектоскопии с помощью теневых методов. Целью изобретения является расширение области применения за счет контроля структурно-неоднородных материалов и повышения Точности контроля путем определения дефектов меньших, чем размеры преобразователей. Сущность изобретения состоит в том, что о дефектности контролируемого изделия судят путем сравнения отношения значений амплитуды и времени, распространения УЗК в изделии и в том из эталонных образцов с различной структурой, скорость УЗК в котором соответствует скорости УЗК в контролируемом изделии. 4 ил. fe

37,5

30

V

/ ° У

Sb°S

7

A, ° /

, oo/

8

nV

n..25 SO 45 -/00 /9f 5О 7& {ен

Фиг.З.;8

ФигЛ

..........Составитель И.Крюков

Редактор Л.ВолковаТехред М.Моргентал , Корректор И. My ска

Заказ 1936Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35, Раушская наб., 4/5

Ли,

| Способ обнаружения дефектов | 1975 |

|

SU560179A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник под р ед | |||

| Клюева В.В | |||

| М.: Машиностроение, 1986, т.2, с.201, 249-250. | |||

Авторы

Даты

1993-05-30—Публикация

1990-05-24—Подача