1

Изобретение относится к устройствам для измельчения материалов и может быть применено в строительной, горнорудной и других отраслях промышленности.

Наиболее близким к изобретению является устройство для измельчения материалов, включающее корпус с рабочими органами в виде шнеков, смонтированных с возможностью враш,ения навстречу друг другу, на лобовой поверхности которых закреплены ножи 1.

Недостатком устройства является низкая эффективность процесса измельчения.

Цель изобретения - повышение эффективности процесса измельчения.

Указанная цель достигается тем, что устройство для измельчения материалов, включающее корпус с рабочими органами в виде шнеков, смонтированных с возможностью вращения навстречу друг другу, на лобовой поверхности которых закреплены ножи, снабжено дисковым ножом, расположенным между шнеками с возможностью отклонения, и ребрами параболической формы, расширяющимися от центра в радиальном направлении, причем ребра установлены с шагом 90-120° на лобовой поверхности каждого витка шнеков.

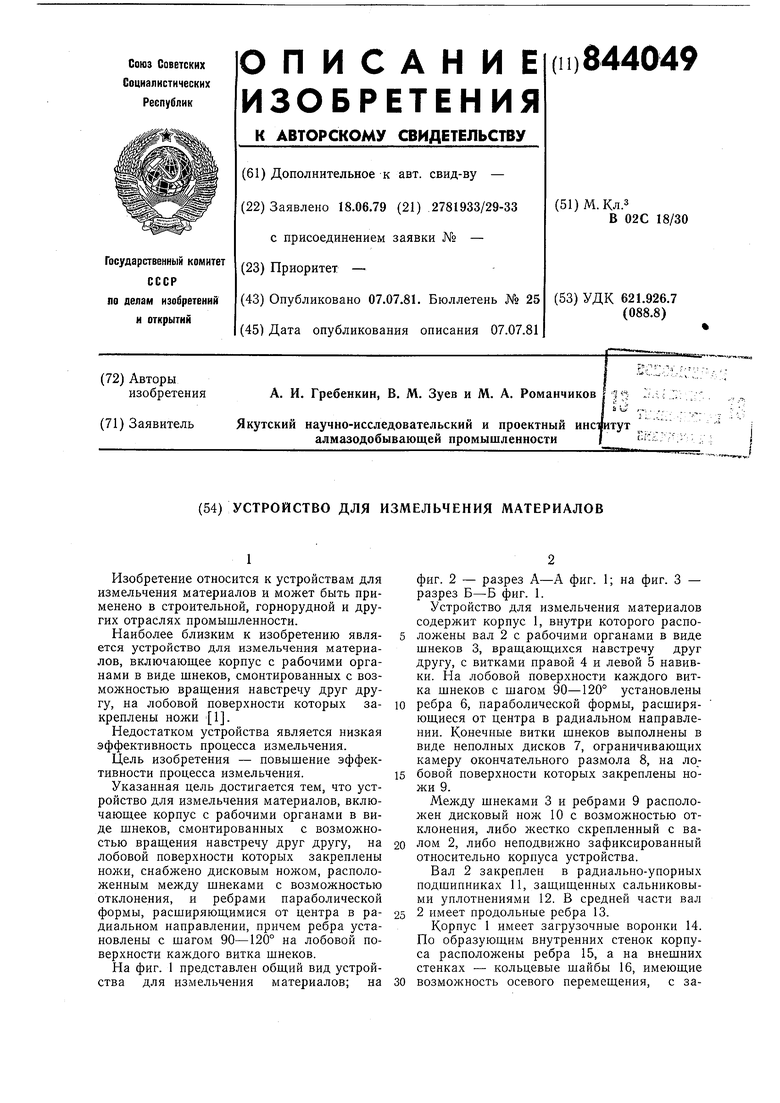

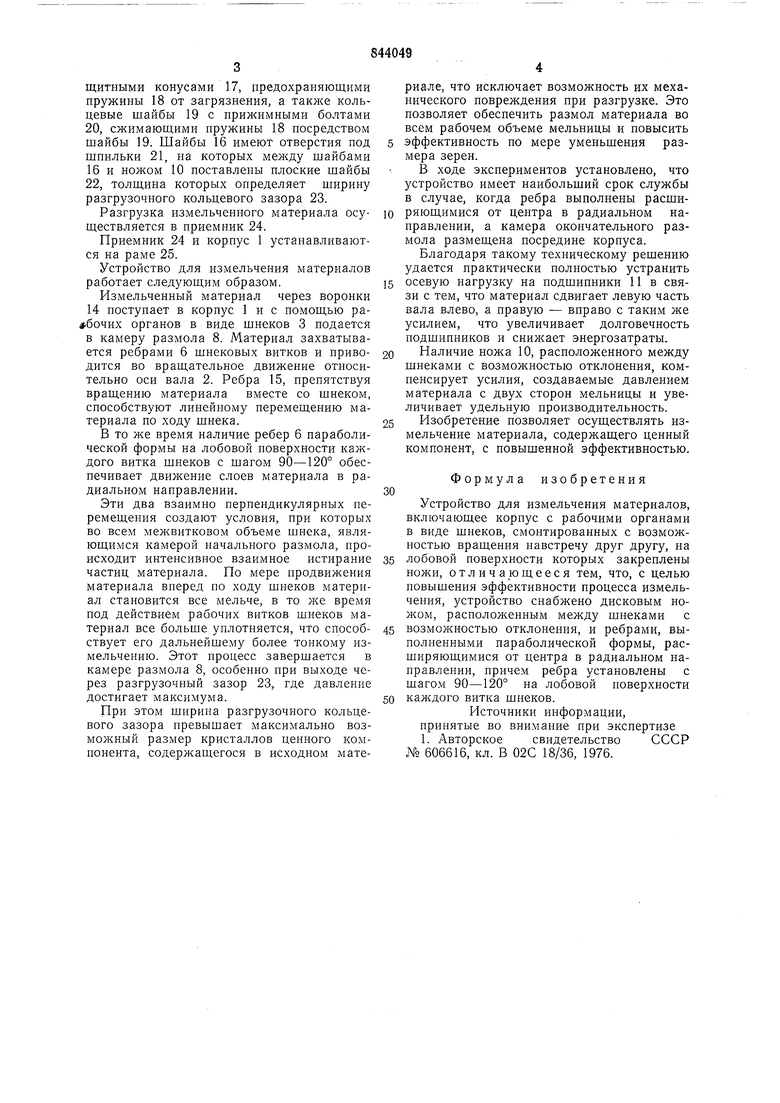

На фиг. 1 представлен общий вид устройства для измельчения материалов; на

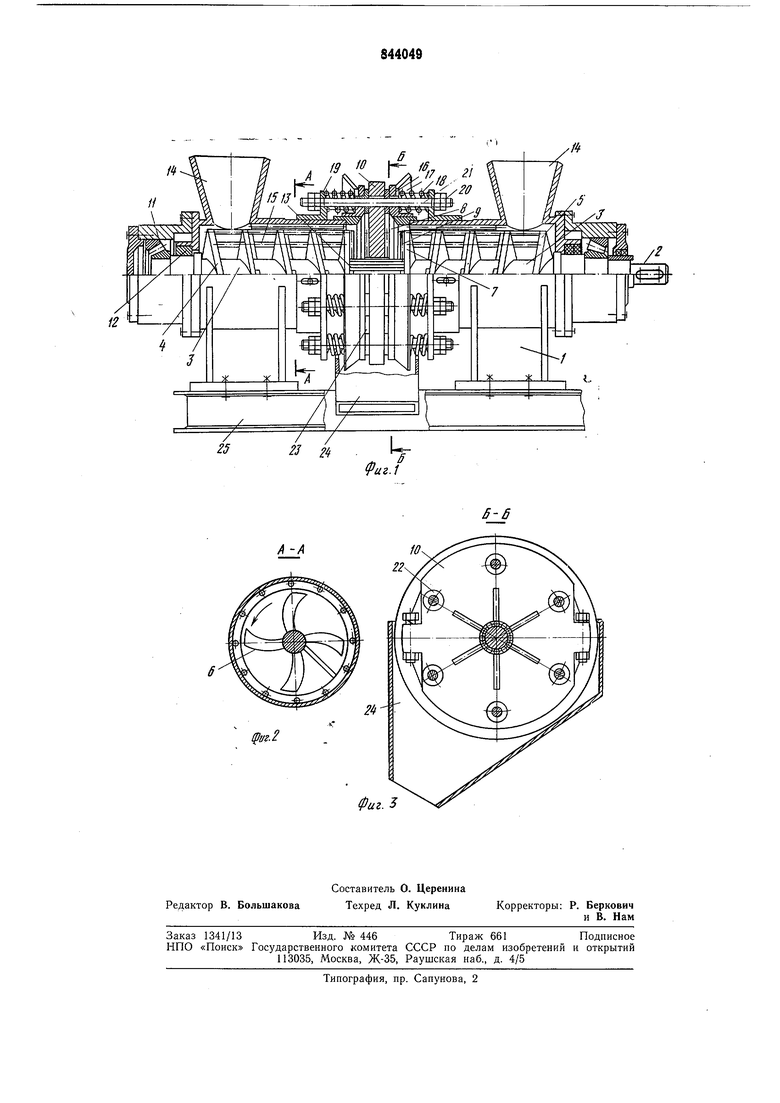

фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1.

Устройство для измельчения материалов содержит корпус 1, внутри которого расположены вал 2 с рабочими органами в виде шнеков 3, вращающихся навстречу друг другу, с витками правой 4 и левой 5 навивки. На лобовой поверхности каждого витка шнеков с шагом 90-120° установлены

ребра 6, параболической формы, расширяющиеся от центра в радиальном направлении. Конечные витки шнеков выполнены в виде неполных дисков 7, ограничивающих камеру окончательного размола 8, на лобовой поверхности которых закреплены ножи 9.

Между шнеками 3 и ребрами 9 расположен дисковый нож 10 с возможностью отклонения, либо жестко скрепленный с валом 2, либо неподвижно зафиксированный относительно корпуса устройства.

Вал 2 закреплен в радиально-упорных подшипниках 11, защищенных сальниковыми уплотнениями 12. В средней части вал

2 имеет продольные ребра 13.

Корпус 1 имеет загрузочные воронки 14. По образующим внутренних стенок корпуса расположены ребра 15, а на внешних стенках - кольцевые шайбы 16, имеющие

возможность осевого перемещения, с заитными конусами 17, предохраняющими пружины 18 от загрязнения, а также кольцевые шайбы 19 с нрижимными болтами 0, сжимающими нружины 18 посредством шайбы 19. Шайбы 16 имеют отверстия под шпильки 21, па которых между щайбами 16 и ножом 10 поставлены плоские шайбы 22, толщина которых определяет ширину разгрузочного кольцевого зазора 23.

Разгрузка измельченного материала осуществляется в приемник 24.

Приемник 24 и корпус 1 устанавливаются на раме 25.

Устройство для измельчения материалов работает следующим образом.

Измельченный материал через воронки 14 поступает в корпус 1 и с помощью рабочих органов в виде щнеков 3 подается в камеру размола 8. Материал захватывается ребрами 6 шнековых витков и приводится во вращательное движение относительно оси вала 2. Ребра 15, препятствуя вращению материала вместе со шнеком, способствуют линейному перемещению материала по ходу щнека.

В то же время наличие ребер 6 параболической формы на лобовой поверхности кал дого витка шнеков с шагом 90-120° обеспечивает движение слоев материала в радиальном направлении.

Эти два взаимно перпендикулярных перемещения создают условия, при которых во всем межвитковом объеме шпека, являющимся камерой начального размола, происходит интенсивное взаимное истирание частиц материала. По мере иродвижения материала вперед по ходу шнеков материал становится все мельче, в то же время под действием рабочих витков щнеков материал все больше уплотняется, что способствует его дальнейшему более топкому измельчепию. Этот процесс завершается в камере размола 8, особенно при выходе через разгрузочпый зазор 23, где давление достигает максимума.

При этом ширина разгрузочного кольцевого зазора иревышает максимально возможный размер кристаллов цеппого компонента, содержащегося в исходном материале, что исключает возможность их механического повреждения при разгрузке. Это позволяет обеспечить размол материала во всем рабочем объеме мельницы и повысить

эффективность по мере уменьшения размера зерен.

В ходе экспериментов установлено, что устройство имеет наибольший срок службы в случае, когда ребра выполнены расширяющимися от центра в радиальном направлении, а камера окончательного размола размещена посредине корпуса.

Благодаря такому техническому решению удается практически полностью устранить

осевую иагрузку на подшипники 11 в связи с тем, что материал сдвигает левую часть вала влево, а правую - вправо с таким же усилием, что увеличивает долговечность подшипников и снижает энергозатраты.

Наличие ножа 10, расположенного между шнеками с возможностью отклонения, комиепсирует усилия, создаваемые давлением материала с двух сторон мельницы и увеличивает удельную производительность.

Изобретение позволяет осуществлять измельчение материала, содержащего ценный компонент, с повышенной эффективностью.

Формула изобретения

Устройство для измельчения материалов, включающее корпус с рабочими органами в виде шнеков, смонтированных с возможностью врашения навстречу друг другу, па лобовой поверхности которых закреплены , отличающееся тем, что, с целью повышения эффективности процесса измельчепия, устройство снабжено дисковым ножом, расположенным между шнеками с возможностью отклонения, и ребрами, выполпенными параболической формы, расширяющимися от центра в радиальном направлении, причем ребра установлены с шагом 90-120° на лобовой новерхности каждого витка шпеков.

Источники ииформации, припятые во внимание при экспертизе 1. Авторское свидетельство СССР № 606616, кл. В 02С 18/36, 1976. Л

/ 25

// ,4U

Фиг.1 Гх..% 2 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1985 |

|

SU1282893A1 |

| Устройство для измельчения материалов | 1980 |

|

SU1074595A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ГЛИНЫ | 2008 |

|

RU2384401C1 |

| УСТРОЙСТВО для ИЗМЕЛЬЧЕНИЯ ПРОДУКТОВ | 1968 |

|

SU213624A1 |

| Устройство для измельчения мясокостного сырья | 1982 |

|

SU1102547A1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| Винтовой пневматический питатель | 1981 |

|

SU1079564A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1999 |

|

RU2176554C2 |

| Устройство для измельчения мясокостного сырья | 1981 |

|

SU984430A1 |

| ДИСКОВО-ШНЕКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU341212A1 |

A-A

(руг. 2

фиг.

Авторы

Даты

1981-07-07—Публикация

1979-06-18—Подача