1

Изобретение относится к технологии упрочнения облицовочных материалов, например строганого и лущеного шпона, преимущественно пониженных толщин, и может быть использовано в мебельной и деревообрабатывающей промышленности.

Известен способ упрочнения шпона путе.м его облицовывания с обеих сторон пластмассой в горячем прессе при температуре 165°С и остывания его 1.

Недостатком данного способа является низкое качество упрочненного шпона. Наиболее близким техническим решением к изобретению является способ упрочнения шпона, включающий сушку, нанесение на поверхность шпона слоя полимерного материала с пьезотермообработкой 2.

Недостатком способа упрочнения шпона является низкая производительность и высокий расход связующего.

Целью изобретения является повышение производительности и повышение расхода связующего.

Указанная цель достигается тем, что сло.й полимерного материала на внутреннюю сторону шпона наносят путем одновременного напыления диспергированного термопластичного связующего и наполнителя

в виде древесной пыли с последующим прокатыванием нагретыми вальцами.

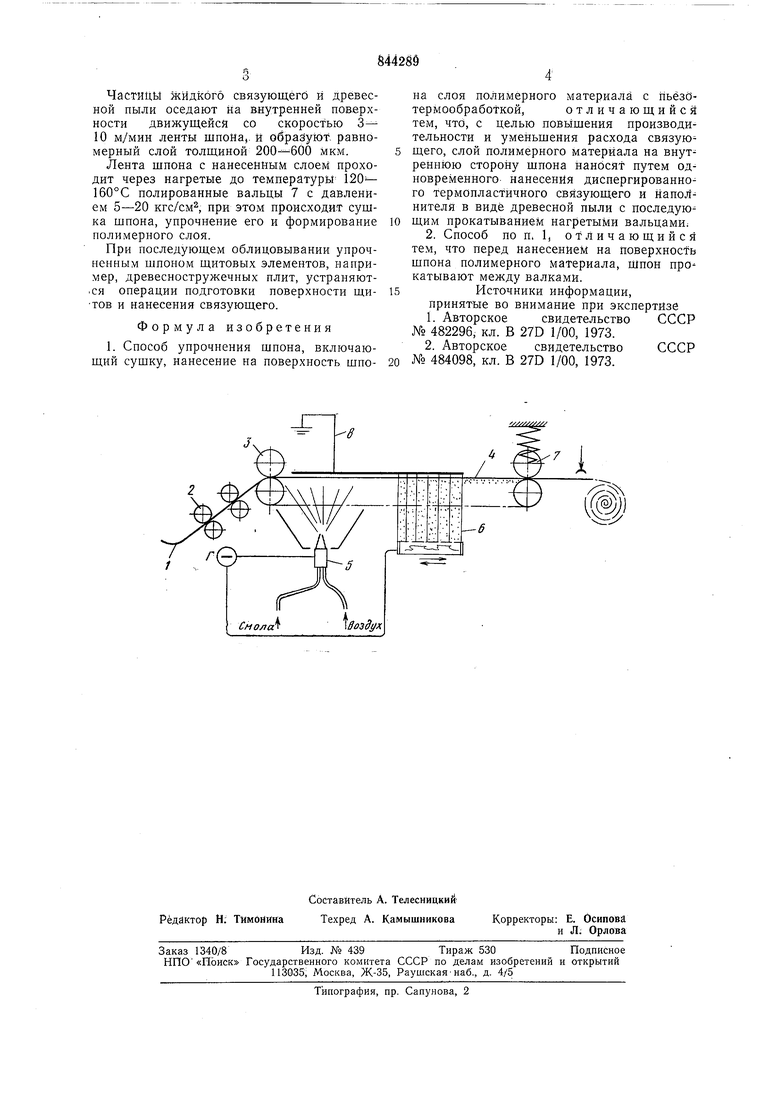

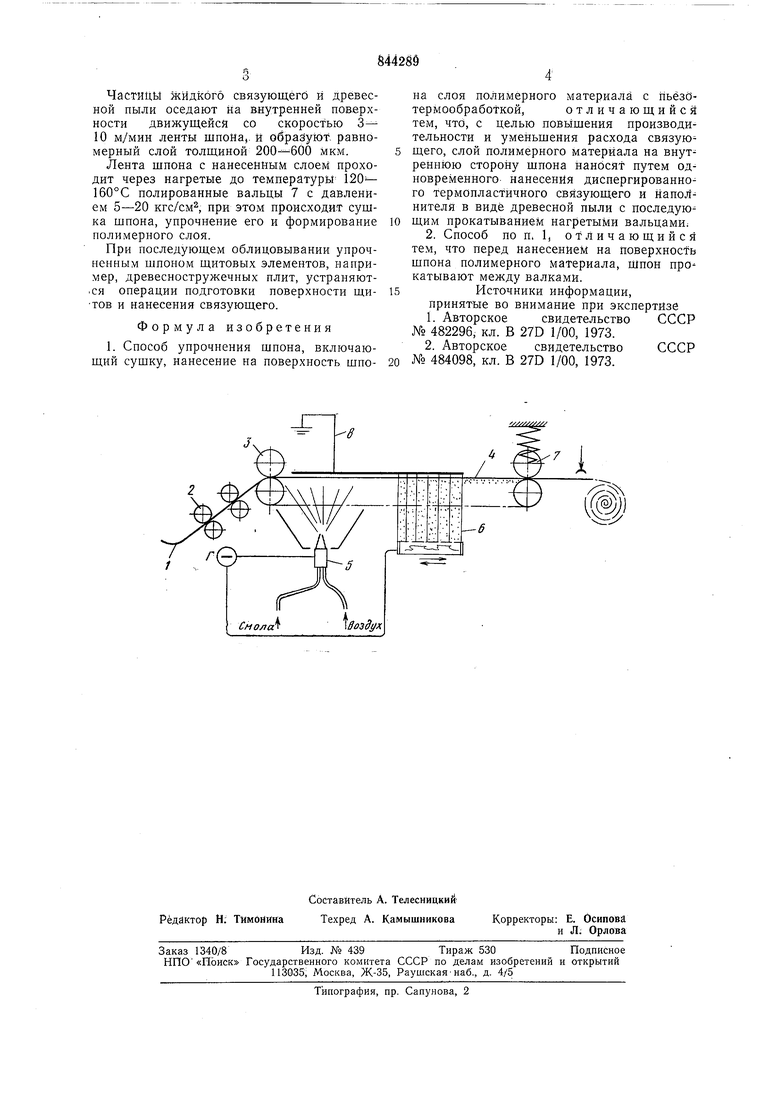

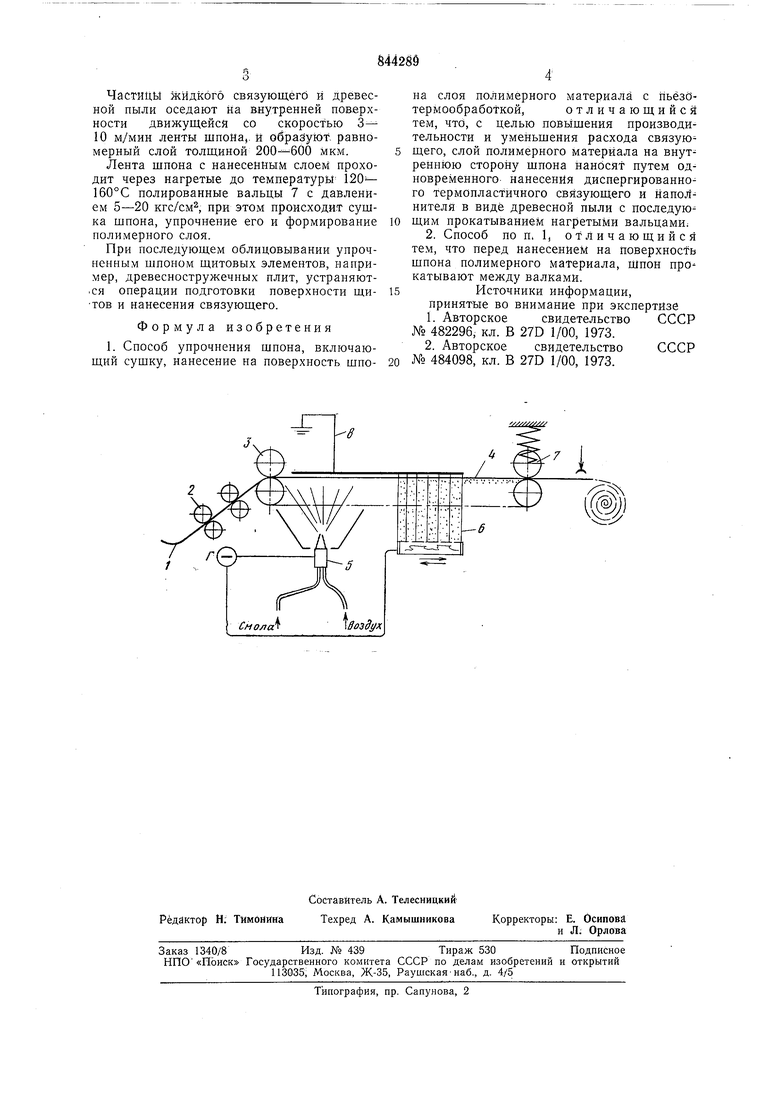

Пример осуществления способа поясняется чертежом.

Поступивший шпон 1 от лущильного станка проходит операции обжима валками 2 для удаления свободной влаги, подсушки на прокатных валках 3, нанесения на поверхность шпона полимерного материала, пьезотермообработки, причем слой полимерного материала на внутреннюю сторону шпона наносят через установленную под сетчатый конвейер 4 щелевую насадку 5 с коронирующими кромками для:

нанесения в диспергированном виде термостатического связующего и наполнителя в виде древесной пыли с помощью вибрирующего с частотой 1200-3000 Гц сетчатого бункера 6, с последующей подачей шпона

сетчатым конвейером 4 под прокатку нагретыми вальцами 7.

Электрическое поле напряженностью 2-10 -4-10 В/м образуется между наносящими органами, выполненными в виде щелевой насадки и вибрирующего сетчатого бункера 6 и заземленным металлическим электродом 8, расположенным под конвейером 4.

Частицы жидкого связующего и древесной пыли оседают на внутренней поверхности движущейся со скоростью 3- 10 м/мин ленты щпона,, и образуют, равномерный слой толщиной мкм.

Лента шпона с нанесенным слоем проходит через нагретые до температуры 120 160°С полированные вальцы 7 с давлением 5-20 кгс/см, при этом происходит сущка шпона, упрочнение его и формирование полимерного слоя.

При последующем облицовывании упрочненным шпоном щитовых элементов, например, древесностружечных плит, устраняют.ся операции подготовки поверхности шитов и нанесения связующего.

Формула изобретения

1. Способ упрочнения шпона, включающий сушку, нанесение на поверхность шпона слоя полимерного материала с ЦьёзОтермообрабоТкой,отличающийся

тем, что, с целью повь1шения производительности и уменьшения расхода связующего, слой полимерного материала на внутреннюю сторону шпона Наносят путем одновременного нанесения диспергированного термопластичного связующего и наполнители в виде древесной пыли с последую

щим прокатыванием нагретыми вальцами;

2. Способ поп, 1) отличающийся тем, что перед нанесением на поверхность шпона полимерного материала, шпон прокатывают между валками.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 482296, кл. В 27D 1/00, 1973.

2.Авторское свидетельство СССР № 484098, кл. В 27D 1/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2580680C2 |

| ПАНЕЛЬ ДЛЯ ПОЛА, СТЕНЫ ИЛИ ПОТОЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2637010C1 |

| Способ облагораживания поверхности шпона | 1973 |

|

SU484098A1 |

| Способ изготовления фасадных поверхностей мебели с кромочной деталью | 2023 |

|

RU2826485C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566413C1 |

| СПОСОБ ОБЛИЦОВКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2189320C2 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ И УСТАНОВКА ДЛЯ ВЫПОЛНЕНИЯ СПОСОБА | 1997 |

|

RU2136395C1 |

| Валковый пресс | 1973 |

|

SU466988A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

Авторы

Даты

1981-07-07—Публикация

1979-11-06—Подача