(54)УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТОВ

Изобретение относится к устройствам для изготовления контактов.

Известно устройство для изготовления контактов путем приваривания контактной заготовки к контактодержа- 5 телю, содержащее-направляющую для стержня из контактного материала, подвижный нож с приводом, контопору, неподвижный нож, направляющую для отрезанной контактной заготовки, Ю расположенную на одном уровне со стержнем из контактного материала, неподвижный и подвижный сварочные электроды, привод подвижного сварочного электрода и механизм подачи и 15 отвода стержня из контактного материала РЗ.

Это устройство не обес-печивает надежной подачи стержня из контактного материала.20

Целью изобретения является повышение надежности работы устройства.

Эта цель достигается за счет того, что подвижный сварочный зйектрод расположен на том же уровне, что и . 25

стержень из контактного материала и направляющая для контактной заготов ки, причем рабочая поверхность подвижного сварочного электрода выпол нена плоской и в исходном положенш примыкает к направляющей для контак

тной заготовки, а неподвижный сваро ный электрод расположен над подвиж

btt. электродом и снабжен державкой для контактодержателя.

При этом из рабочей поверхности подвижного сварочного электрода выполнена канавка для контактной заготовки.

Подвижный сварочный электрод мо жет быть выполнен в виде ролика, вдоль образующей которого выполнен л

ью канавки, и установлен с возможное поворота вокруг своей оси с фиксацией.

Боковая поверхность ролика выпо

Г1нена конической с канавками. Кроме

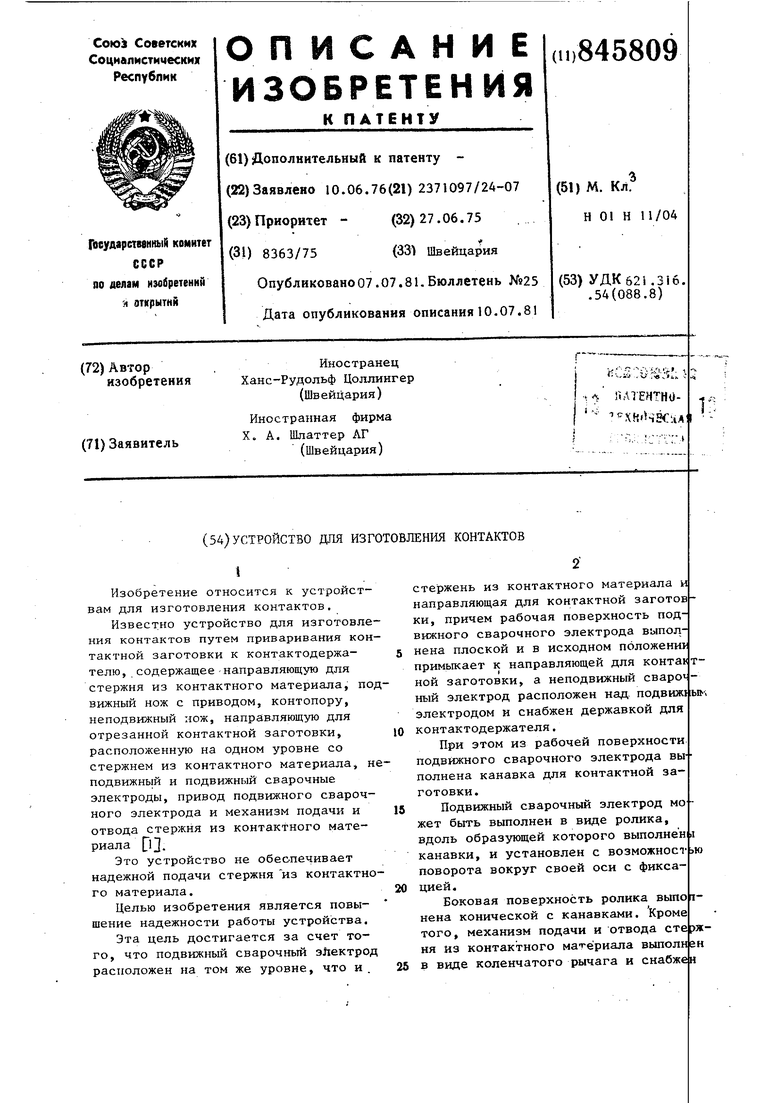

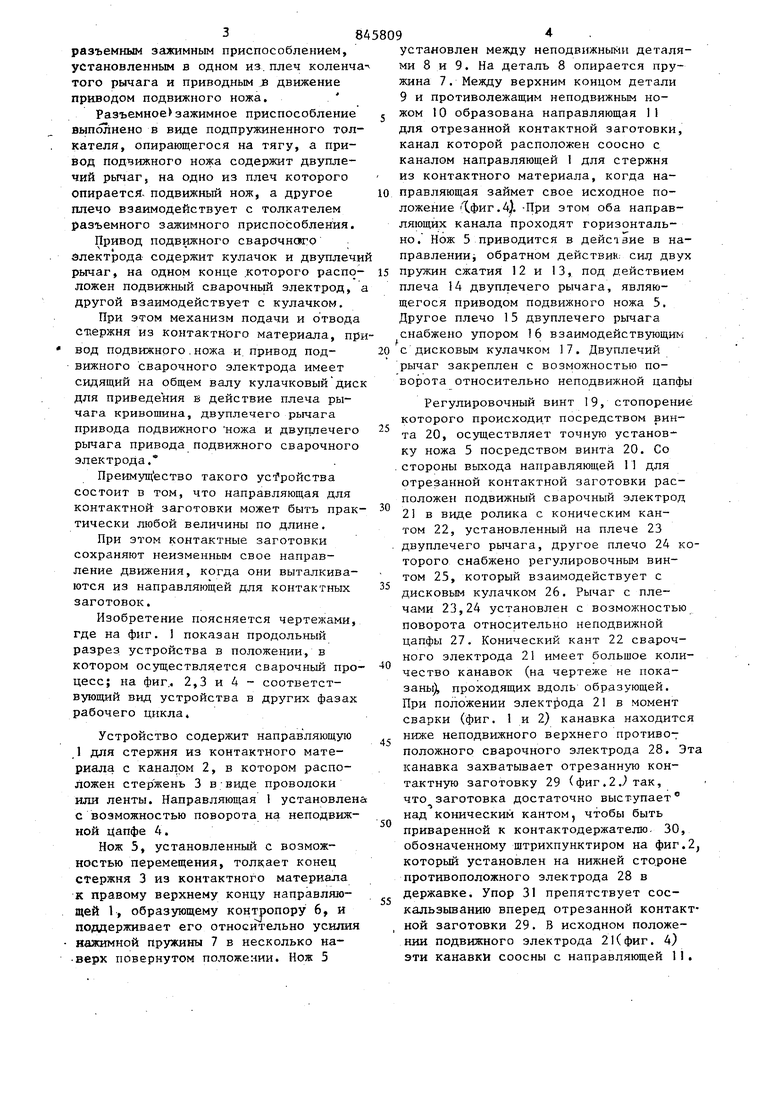

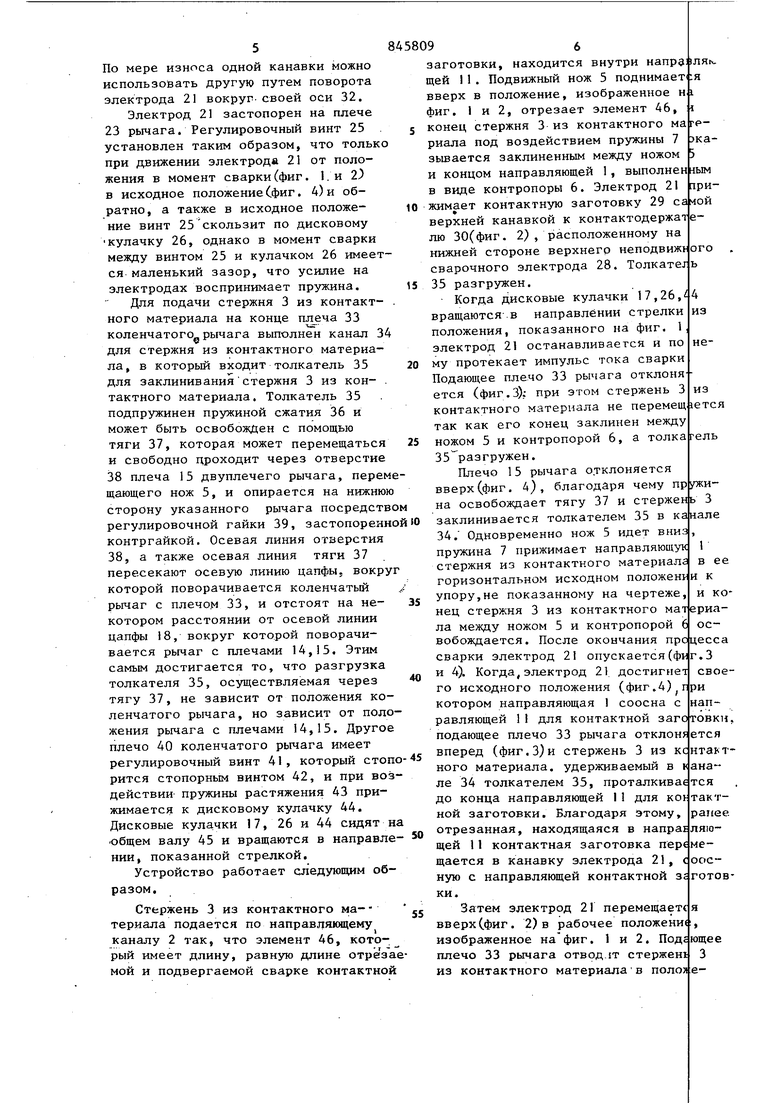

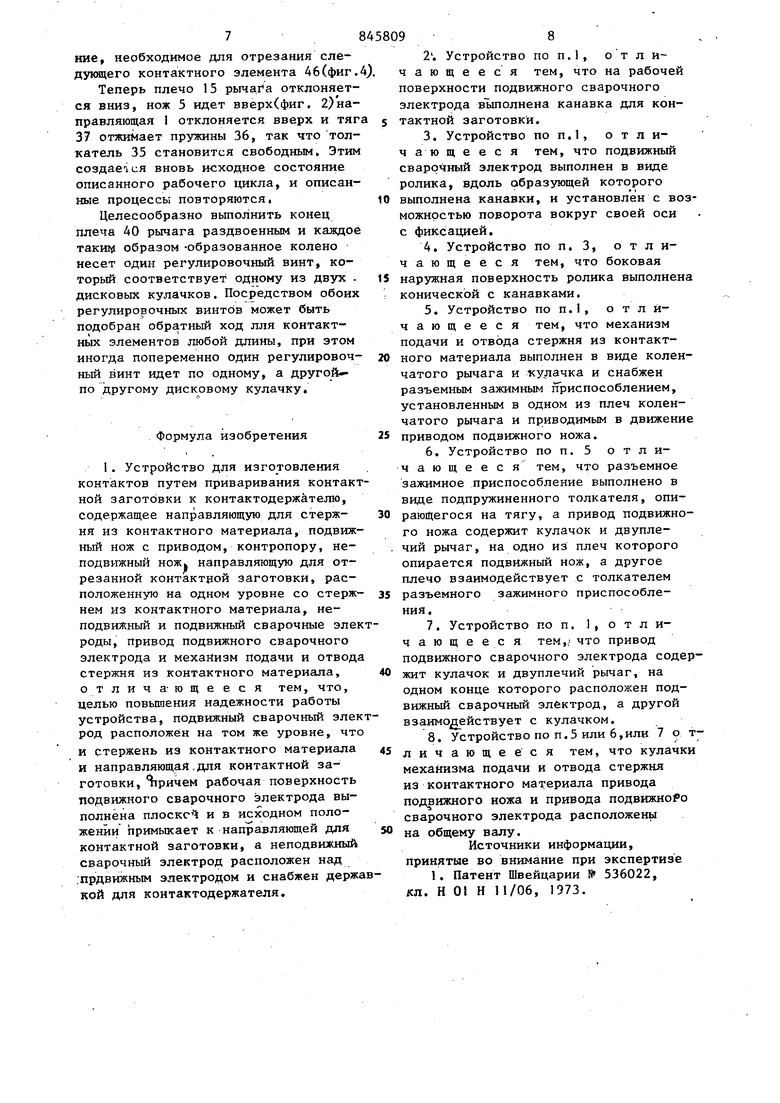

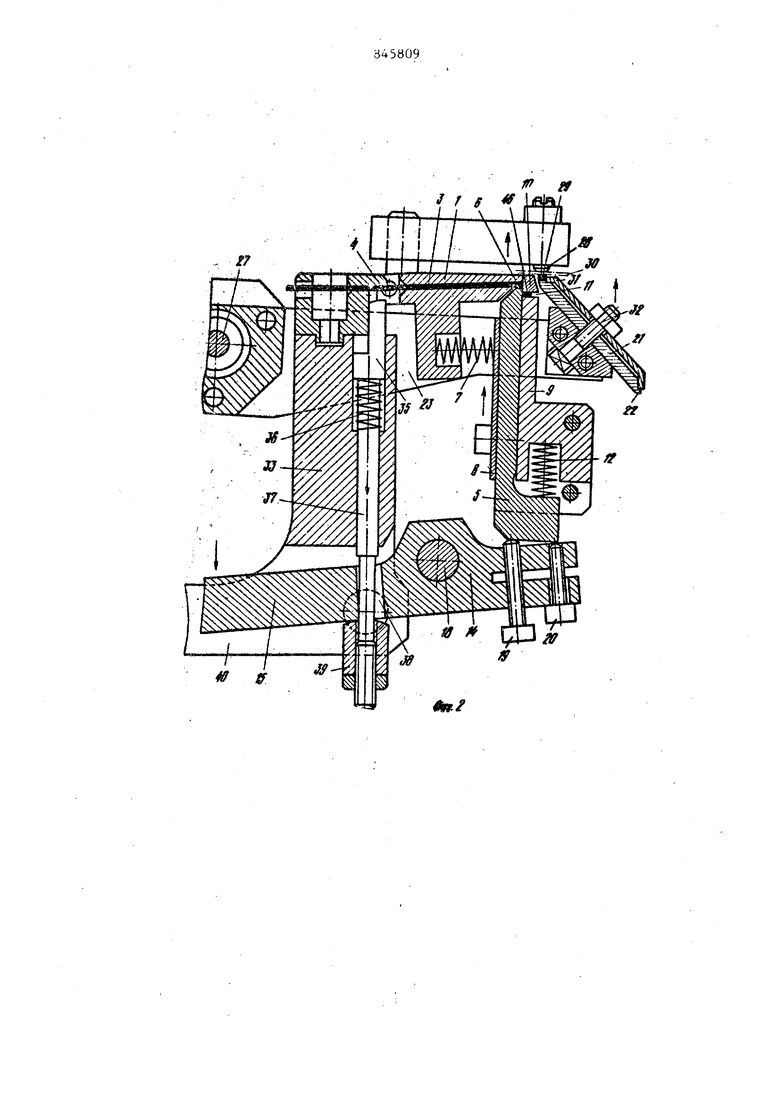

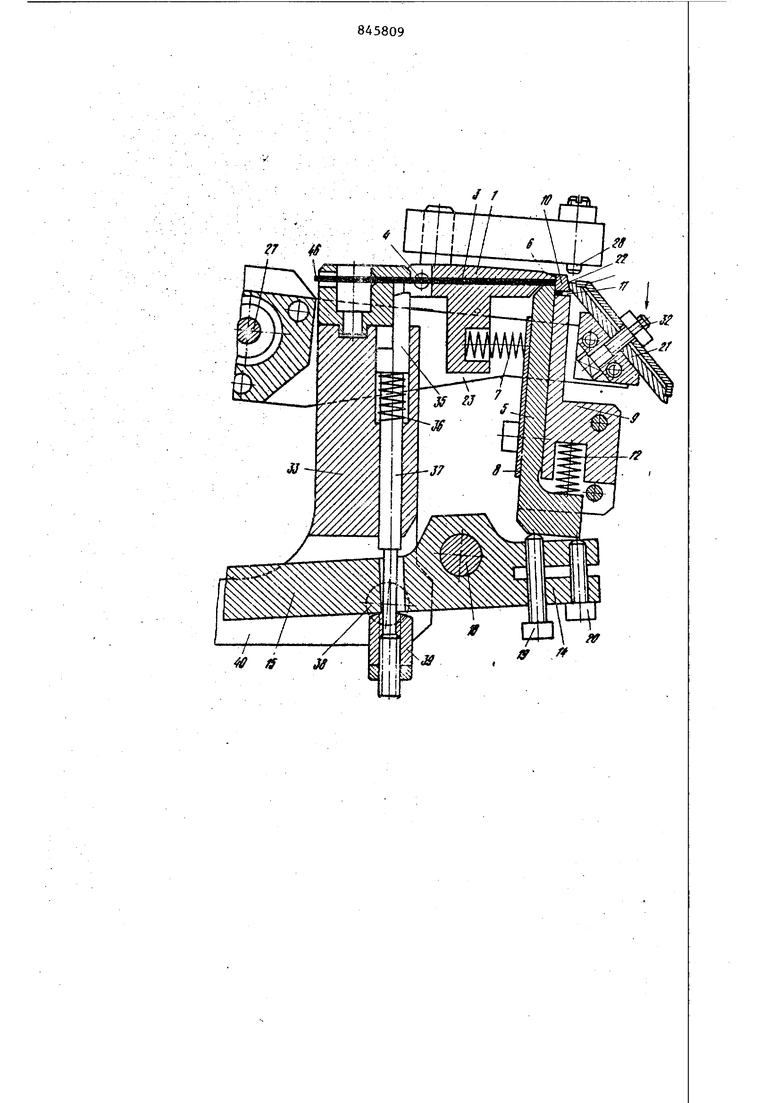

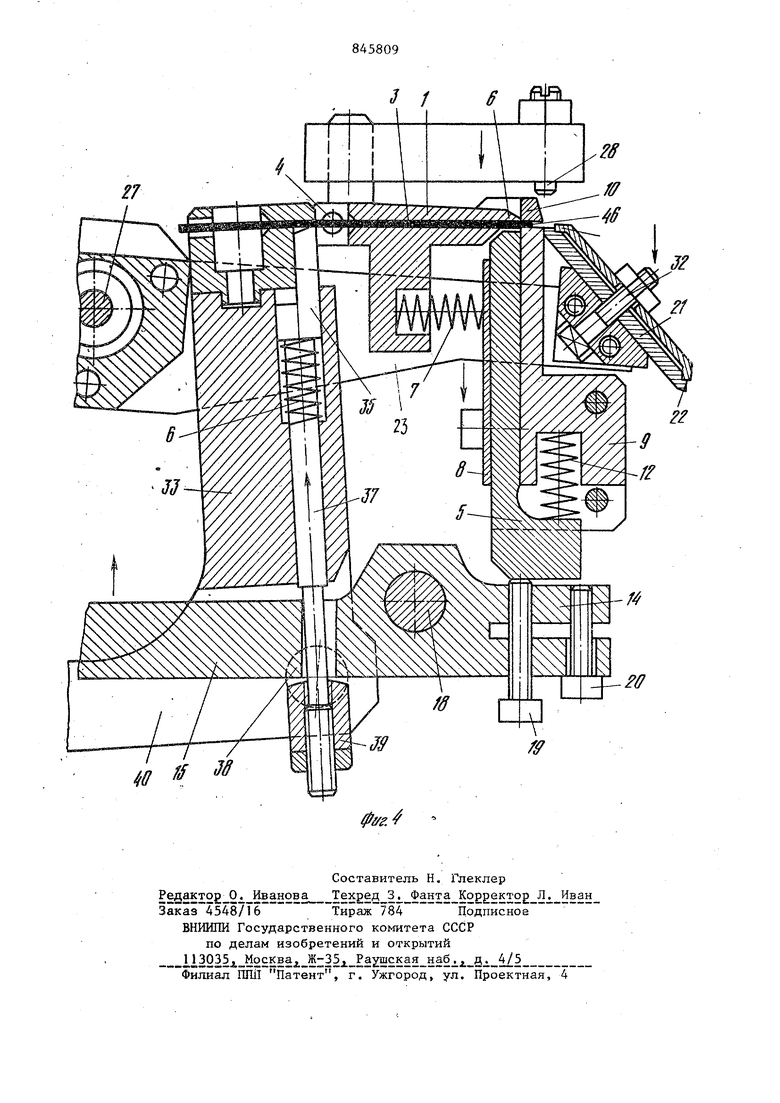

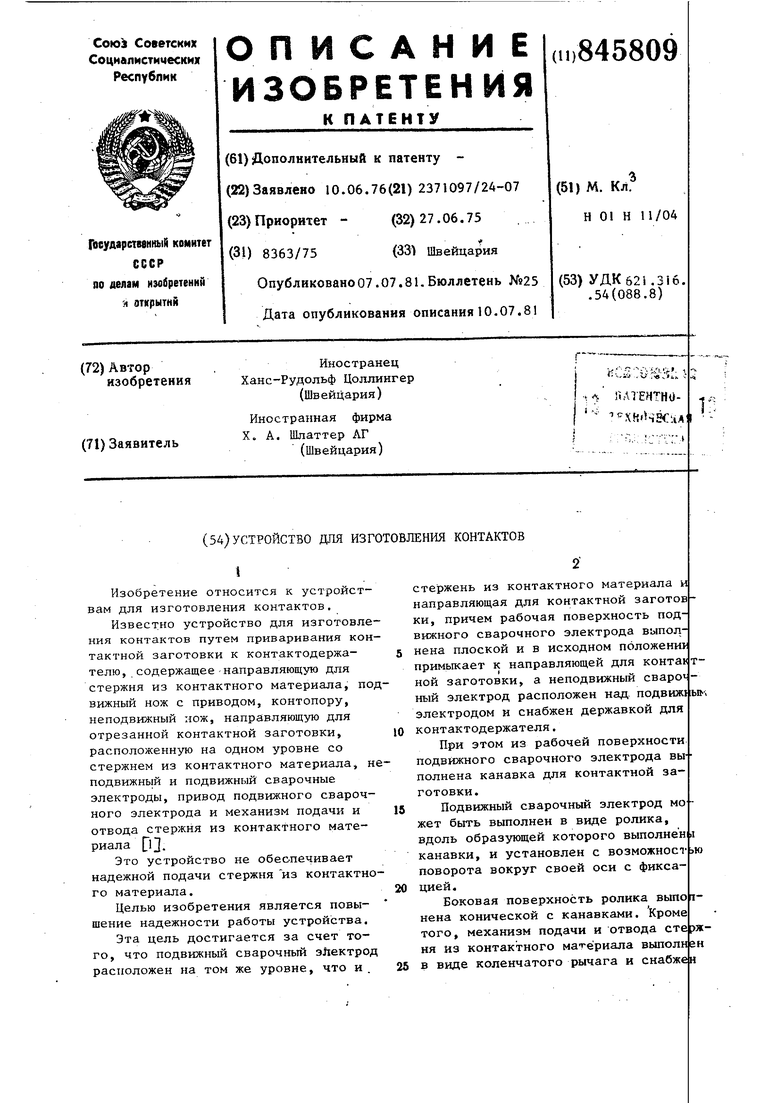

ржтого, механизм подачи и отвода сте ня из контактного материала выполнен в виде коленчатого рычага и снабжен разъемным зажимным приспособлением, установленным в одном из. плеч коленч того рычага и приводным s движение приводом подвижного ножа. Разъемное)зажимное приспособление выполнено в виде подпружиненного тол кателя, опирающегося на тягу, а привод подвижного ножа содержит двуплечий рычаг, на одно из плеч которого опирается- подвижный нож, а другое плечо взаимодействует с толкателем разъемного зажимного приспособления. Привод подвижного сварочного Электрода содержит кулачок и двуплеч рычаг, на одном конце которого распо ложен подвижный сварочный злектрод, другой взаимодействует с кулачком. При этом механизм подачи и отвод ст ержня из контактного материала, п вод подвижного.ножа и, привод подвижного сварочного злектрода имеет сидящий на общем валу кулачковыйди для приведения в действие плеча рычага кривопшна, двуплечего рычага привода Подвижного ножа и двуцлечег рычага привода подвижного сварочног злектрода. Преимущество такого ycfpoйcтвa состоит в том, что направляющая для контактной заготовки может быть прак тически любой величины по длине. При этом контактные заготовки сохраняют неизменным свое направление движения, когда они выталкиваются из направляющей для контактных заготовок. Изобретение поясняется чертежами где на фиг, 1 показан продольный разрез устройства в положении, в котором осуществляется сварочный про цесс; на фиг.. 2,3 и 4 - соответствующий вид устройства в других фазах рабочего цикла. Устройство содержит направляющую ,1 для стержня из контактного материала с каналом 2, в котором расположен стержень 3 в-виде проволоки или ленты. Направляющая 1 установле с возможностью поворота на неподвиж ной цапфе 4. Нож 5, установленный с возможностью перемещения, толкает конец стержня 3 из контактного материала к правому верхнему концу направляющей 1, образующему контропору 6, и поддерживает его относительно усили нажимной пружины 7 в несколько наверх повернутом положении. Нож 5 установлен между неподвижньмн деталями 8 и 9 . На деталь 8 опирается пружина 7. Между верхним концом детали 9 и противолежащим неподвижным ножом 10 образована направляющая 11 для отрезанной контактной заготовки, канал которой расположен соосно с каналом направляющей 1 для стержня из контактного материала, когда направляющая займет свое исходное положение Хфиг.4). -При этом оба направляющих канала проходят горизонтально. Нож 5 приводится в двйс1аие в направлении обратном действик. сил двух пружин сжатия 12 и 13, под действием плеча 14 двуплечего рычага, являющегося приводом подвижного ножа 5, Другое плечо 15 двуплечего рычага снабжено упором 16 взаимодействующим с дисковым кулачком 17. Двуплечий рычаг закреплен с возможностью поворота относительно неподвижной цапфы Регулировочный винт 19, стопорение которого происходит посредством винта 20, осуществляет точную установку ножа 5 посредством винта 20. Со стороны выхода направляющей 11 для отрезанной контактной заготовки расположен подвижный сварочный электрод 21 в виде ролика с коническим кантом 22, установленный на плече 23 двуплечего рычага, другое плечо 24 которого снабжено регулировочным винтом 25, который взаимодействует с дисковым кулачком 26. Рычаг с плечами 23,24 установлен с возможностью поворота относительно неподвижной цапфы 27. Конический кант 22 сварочного злектрода 21 имеет большое количество канавок (на чертеже не показаны), проходящих вдоль образующей. При положении элект1)ода 21 в момент сварки (фиг. 1 и 2) канавка находится ниже неподвижного верхнего противо-; положного сварочного электрода 28. Эта канавка захватывает отрезанную контактную заготовку 29 (фиг.2. так, что заготовка достаточно выступает над коническим кантом, чтобы быть приваренной к контактодержателю- 30, обозначенному штрихпунктиром на фиг.2, который установлен на нижней сто.роне противоположного злектрода 28 в державке. Упор 31 препятствует соскальзьшанию вперед отрезанной контактной заготовки 29. В исходном положении подвижного злектрода 2 К фиг. 4) эти канавки соосны с направляющей 11. По мере износа одной канавки можно использовать другую путем поворота электрода 21 вокруг-своей оси 32. Электрод 21 застопорен на плече 23 рычага. Регулировочный винт 25 установлен таким образом, что тольк при движении электрода 21 от положения в момент сварки (фиг. 1.и 2) в исходное положение (.фиг. 4) и обратно, а также в исходное положение винт 25 скользит по дисковому кулачку 26, однако в момент сварки между винтом 25 и кулачком 26 имеет ся маленький зазор, что усилие на электродах воспринимает пружина. Для подачи стержня 3 из контактного материала на конце плеча 33 коленчатого рычага выполнен канал 3 для стержня из контактного материала, в который входит толкатель 35 для заклиниваниястержня 3 из контактного материала. Толкатель 35 подпружинен пружиной сжатия 36 и может быть освобожден с помощью тяги 37, которая может перемещаться и свободно цроходит через отверстие 38 плеча 15 двуплечего рычага, пере щающего нож 5, и опирается на нижню сторону указанного рычага посредст регулировочной гайки 39, застопорен контргайкой. Осевая линия отверстия 38, а также осевая линия тяги 37 пересекают осевую линию цапфы, вокр которой поворачивается коленчатый рычаг с плечом 33, и отстоят на некотором расстоянии от осевой линии цапфы 18, вокруг которой поворачивается рычаг с плечами 14,15. Этим самым достигается то, что разгрузка толкателя 35, осуществляемая через тягу 37, не зависит от положения ко ленчатого рычага, но зависит от пол жения рычага с плечами 14,15. Друго плечо 40 коленчатого рычага имеет регулировочный винт 41, который сто рится стопорным винтом 42, и при во действии пружины растяжения 43 прижимается к дисковому кулачку 44. Дисковые кулачки 17, 26 и 44 сидят ... общем валу 45 и вращаются в направл НИИ, показанной стрелкой. Устройство работает следующим об разом. Стержень 3 из контактного ма- териала подается по направляющему каналу 2 так, что элемент 46, который имеет длину, равную длине отрез мой и подвергаемой сварке контактно 96 заготовки, находится внутри напр Лляк. щей I 1 . Подвижный нож 5 поднимает -.я вверх в положение, изображенное HI фиг. 1 и 2, отрезает элемент 46, i конец стержня 3 из контактного материала под воздействием пружины 7 жазьшается заклиненным между ножом 3 и концом направляющей 1, выполненным в виде контропоры 6. Электрод 21 1рижимает контактную заготовку 29 саной верхней канавкой к контактодержа лю 30(фиг. 2), расположенному на нижней стороне верхнего неподвиж ого сварочного электрода 28. Толкате ь 35 разгружен. Когда дисковые кулачки 17,26, вращаются в направлении стрелки из положения, показанного на фиг. 1 электрод 21 останавливается и по нему протекает импульс тока cBapKt Подающее плечо 33 рычага отклони ется (фиг.З): при этом стержень 3 из контактного материала не перемещ ется так как его конец заклинен межд ножом 5 и контропорой 6, а толка ель 3 5 раз гружен. Плечо 15 рычага отклоняется вверх (фиг. 4), благодаря чему прКокина освобождает тягу 37 и стержень 3 заклинивается толкателем 35 в ка|нале 34. Одновременно нож 5 идет вни пружина 7 прижимает направляющун стержня из контактного материал горизонтальном исходном положен: упору,не показанному на чертеже нец стержня 3 из контактного ма ла между ножом 5 и контропорой ( вобождается. После окончания прс сварки электрод 21 опускается(ф и 4). Когда, электрод 21 достигнет го исходного положения (фиг.4)п| и котором направляющая 1 соосна с равляющей 11 для контактной заго подающее плечо 33 рычага отклон вперед (фиг.З)и стержень 3 из кс ного материала, удерживаемый в к ле 34 толкателем 35, проталкивав до конца направляющей I1 для ко ной заготовки. Благодаря этому. отрезанная, находящаяся в Hanpai щей 11 контактная заготовка пере щается в канавку электрода 21, кую с направляющей контактной з ки. Затем электрод 21 перемещает( вверх(фиг. 2)в рабочее положение изображенное нафиг. 1 и 2. Подг плечо 33 рычага отвод,IT стержен из контактного материалав полоя ние, необходимое для отрезания еле- дукнцего контактного элемента 4б(фиг Теперь плечо 15 рьрса Га отклоняется вниз, нож 5 идет вверх(фиг. 2)направляющая I отклоняется вверх и тяг 37 отжимает пружины 36, так что толкатель 35 становится свободным. Этим создае1ся вновь исходное состояние описанного рабочего цикла, и описанные процессы повторяются. Целесообразно вьтолнить конец плеча 40 рычага раздвоенным и каждое таки1 1 образом -образованное колено несет один регулировочный винт, который соответствует одному из цвук . дисковых кулачков. Посредством обоих регулировочных винтов может быть подобран обратный ход лля контактНЬ1Х элементов любой длины, при этом иногда попеременно один регулировочный винт идет по одному, а другой- по другому дисковому кулачку. Формула изобретения 1. Устройство для изготовления контактов путем приваривания контакт ной заготовки к контактодержателю, содержащее направляющую для стержня из контактного материала, подвижный нож с приводом, контропору, неподвижный нож направляющую для отрезанной контактной заготовки, расположенную на одном уровне со стерЖ нем из контактного материала, неподвижный и подвижный сварочные элек роды, привод подвижного сварочного эле-ктрода и механизм подачи и отвода стержня из контактного материала, отличающееся тем, что, целью повышения надежности работы устройства, подвижный сварочный элек род расположен на том же уровне, что и стержень из контактного материала и направляющая.для контактной заготовки, ричем рабочая поверхность подвижного сварочного электрода выполнена плоской и в исходном положении примыкает к направляющей для контактной заготовки, а неподвижный сварочный электрод расположен над .прдвижным электродом и снабжен держа кой для контактодержателя. 2. Устройство по п.), отличающееся тем, что на рабочей поверхности подвижного сварочного электрода в1аполнена канавка для контактной заготовки. 3.Устройство по П.1, отличающееся тем, что подвижный сварочный электрод выполнен в виде ролика, вдоль образующей которого выполнена канавки, и установлен с возможностью поворота вокруг своей оси с фиксацией. 4.Устройство по п. 3, отличающееся тем, что боковая наружная поверхность ролика выполнена конической с канавками. 5.Устройство по П.1, отличающееся тем, что механизм подачи и отвода стержня из контактного материала выполнен в виде коленчатого рычага и кулачка и снабжен разъемным зажимным гГриспособлением, установленным в одном из плеч коленчатого рычага и приводимым в движение приводом подвижного ножа. 6.Устройство по п. 5 отличающееся тем, что разъемное зажимное приспособление выполнено в виде подпружиненного толкателя, опирающегося на тягу, а привод подвижного ножа содержит кулачок и двуплечий рычаг, на одно из плеч которого опирается подвижный нож, а другое плечо взаимодействует с толкателем разъемного зажимного приспособления. 7.Устройство по п. 1, о т л ичающееся тем,; что привод подвижного сварочного электрода содержит кулачок и двуплечий рычаг, на одном конце которого расположен подвижный сварочный электрод, а другой взаимодействует с кулачком. 8.Устройство по п.5 или 6,или 7 о тличающееся тем, что кулачки механизма подачи и отвода стержня из контактного материала привода подвижного ножа и привода подвижного сварочного электрода расположены на общему валу. Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии 536022, кл. Н 01 Н 11/06, 1973.

V

I

« ff

fff a

/ /

iV

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| УСТРОЙСТВО для СВАРКИ | 1973 |

|

SU377219A1 |

| Устройство для изготовления и расклепки штырей в платах | 1990 |

|

SU1719145A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Устройство для мерной резки длинномерного материала | 1989 |

|

SU1773537A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Машина для контактной точечной сварки арматурных сеток | 1982 |

|

SU1055609A1 |

| ЦИЛИНДР ФАЛЬЦЕВАЛЬНОГО АППАРАТА С КОРПУСОМ И, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ ЗАХВАТОМ | 2004 |

|

RU2340539C2 |

| Устройство Бендикаса для изготовления колец | 1987 |

|

SU1523234A1 |

Авторы

Даты

1981-07-07—Публикация

1976-06-10—Подача