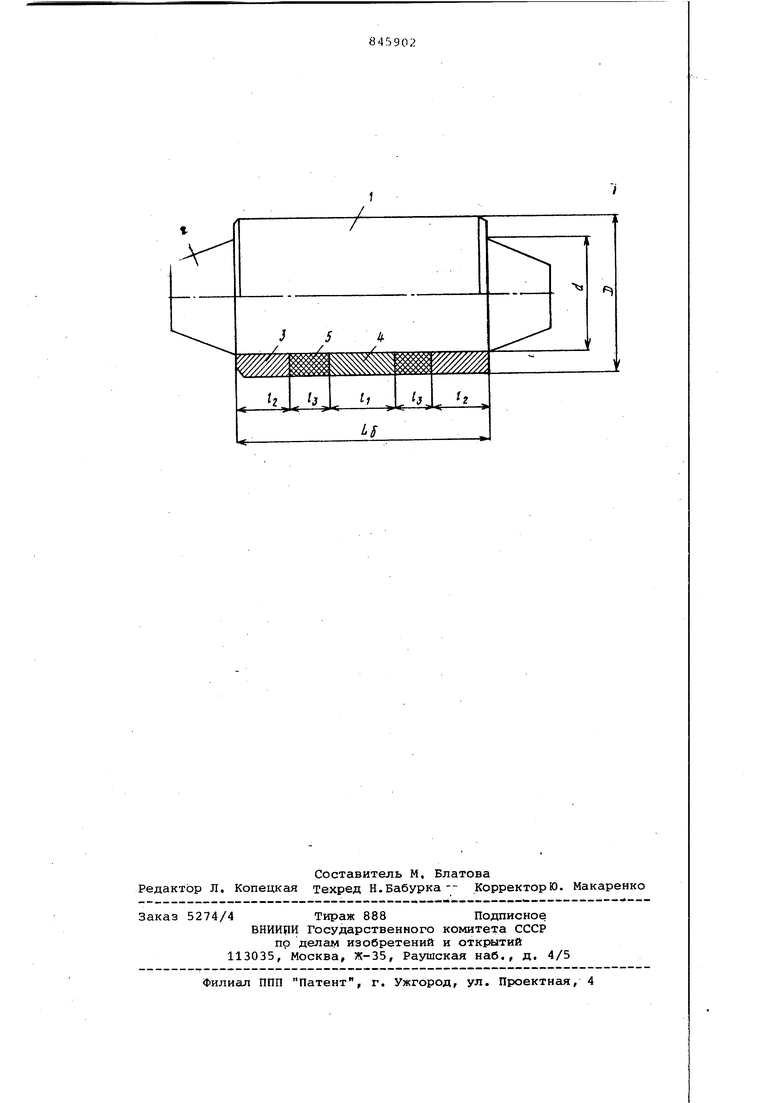

Изобретение относится к прокатно му производству и может быть использовано на заводах черной и цветной металлургии. Известен прокатный валок с переменной твердостью по длине бочки, чт достигается путем специальных видов термической обработки валков fl. В этом случае твердость по толщине валка переменная, поэтому после переточек валка и в процессе его акспулатадии закон изменения твердос ти по длине бочки валка меняется, что влечет за собой неравномерность износа бочки валка. Кроме того, применение различных режимов термообработки по длине бочки валка не позволяет оптимально использовать материал валка. Известен также бандаж прокатного валка, который включает набор колец имеющих различную твердость 12. Недостатком данного бандажа является наличие дискретного изменения твердости от кольца к кольцу. Наличие дискретного изменения твердости по длине бандажа приводит в процессе эксплуатации к резко неравномерному износу бочки бандажа, появлению на se поверхности полос и канавок, что свою очередь может вызвать сниж( качества готовой продукции за с образования на прокате волосови закатов и т.д. Цель изобретения - уменьшени равномерности износа бочки банд Указанная цель достигается т что в бандаже прокатного валка, чающем набор колец из материало имеющих различную твердость, ме: кольцами установлены промежуто втулки, причем торцовые участки дои втулки имеют твердость, рав твердости прилегающих к ним кол а твердость наружной части втул находится в диапазоне, ограниче величиной твердости прилегающих ней колец. На чертеже изображен составнс}й прокатный валок с предлагаемым дажом. Бандаж 1 прокатного валка за лен на оси 2 и состоит из колец 4 промежуточных втулок 5. В процессе эксплуатации вало взаимодействует с гЦрокатываемым металлом и даугими валками. В рез льтате неравномерности кантактных давлений по длине бочки валка явле ия, вызывающие износ рабочей поверхности

бандажа, неодинаковы по длине. Однако на поверхности валка имеются отдельные участки, на которых износ происходит равномерно (участки К и ), причем величина износа на этих участках неодинакова (например, износ на участке 8 больше, чем на участках , На участках, расположенных меходу участками с равномерным износом, происходит плавное изменение (пропорциональное контактным давлениям) износа. Участкам с равномерным по длине износом соответствуют кольца 3 и 4, а переходньдм участкам бочки (участки &-j) соответствуют втулки 5,.так как износостойкость (во всяком случае для валковых материалов) пропорциональна их твердости; кольца и втулки выполняются из материалов, имеющих твердость пропорциональную износу-отдельных участков бандажа (из материалов, имеющих одинаковую структуру и близкий химический состав, что позволяет производить термообработку для всего бандажа в процессе его изготовления и эксплуатации). Таким образом, твердость торцовых участков втулок 5 равна твердости прилегающих к ним колец 3 и 4, В связи с тем, что по длине втулки 5 износостойкость изменяется плавно от уровня, соответствующего величине износа одного из прилегающих к ней колец 3 или 4, до уровня износостойкости другого кольца, твердость втулки 5 как величина, пропорциональная износостойкости материала, изменяется по ее длине в Пределах, ограниченных твердостью прилегающих к ней колец 3 и 4.

Переходные втулки 5 могут быть выполнены средствами порош1Совой металлургии, электрошлакового листья и т.д.

Пример. Бандаж прокатного валка со следующими параметрами: D 1200 мм; d 850 мм; Lg- 1600мм при эксплуатации имеет три участка с приблизительно равномерным износом - участки ё и 2. Протяженность участков в и 2. равна 400 мм и 350 мм соответственно. Протяженность переходных участков Р Равна 250 мм, В качестве баэ®во1о материала для изготовления бандажа используется сталь 9ХФ, из которой изготавливаются периферийные кольца; после окончательной . термообработки (закалка с отпуском) их твердость составляет 50 ед. HRC. Так как износ центрального участка В должен быть равен износу периферийных участков в процессе эксплуатации, его твердость должна быть равной 60 ед. HRC при одинаковой для всего бандажа термообработке (закалка с

отпуском). Требуемую твердость для центрального участка можно получить применив для изготовления кольца сталь 110ХЗФ. Для получения плавного перехода ,по твердости между кольцами 3 и 4 переходные втулки изготавливаются методом электрошлакового литья, причем химический состав втулок по длине изменяется ,от стали 9ХФ до стали 110ХЗФ, что при проведении окончательной термообработки (закалка с отпуском) позволит получить переменную по длине втулки твердость от 50 ед. HRC. Втулки с кольцами соединяются между собой посредством сварки. Таким образом, получают бандаж с переменной твердостью по длине. В процессе эксплуатации максимальные контактные давления распределены в центральной части валка, где твердость бандажа максимальна, т.е. сопротивление износу максимальное. На периферийных участках бандажа величина контактного давления ниже, чем на центральном участке, однако сопротивление износу на периферийных участках бандажа ниже. Переходные втулки, имея переменную твердость, позволяют на участках, подверженных неравномерному контактному давлению, получить равномерный износ. Все это при оптимальном подборе материала централь и периферийных колец приводит к тому, что бандаж сохраняет в процессе эксплуатации постоянный профиль.

Применение предлагаемого изобре,тения позволяет снизить неравномер|ность износа прокатных валков по сравнению с известными в 1,5-8 раза в зависимости от типа стана и материала валков.

Формула изобретения

Бандаж прокатного валка, состоящий из набора колец с различной твердостью, отличающийся тем, что, с целью уменьшения неравномерности износа бочки бандажа, меду кольцами установлены втулки, торцовые участки которых имеют твердость, равную твердости прилегающих к ним кфлец, а твердость наружной части втулки находится в диапазоне ограниченном величиной твердости прилегающих к ней колец.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 4Т 14486, кл. 12 С 221, 1972.

2,Авторское свидетельство СССР 373044, кл. В 21 В 27/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| ПРОКАТНЫЙ ВАЛОК | 1985 |

|

RU1345433C |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Прокатный валок | 1986 |

|

SU1359033A1 |

| Способ восстановления валков прошивного стана | 2016 |

|

RU2650664C2 |

| Способ подготовки к работе прокатных валков | 1983 |

|

SU1135508A1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1544825A1 |

| Литейная форма для отливки двухслойного валка, преимущественно прокатного | 1977 |

|

SU667317A1 |

| Способ винтовой прокатки | 1987 |

|

SU1468620A1 |

| Прокатный валок | 1978 |

|

SU995931A1 |

Авторы

Даты

1981-07-15—Публикация

1979-06-18—Подача