му производству, а именно к конструкции прокатных валков, преимущественно опорных.

Цель изобретения - снижение себестоимости, увеличение стойкости и уменьшения неравномерности износа.

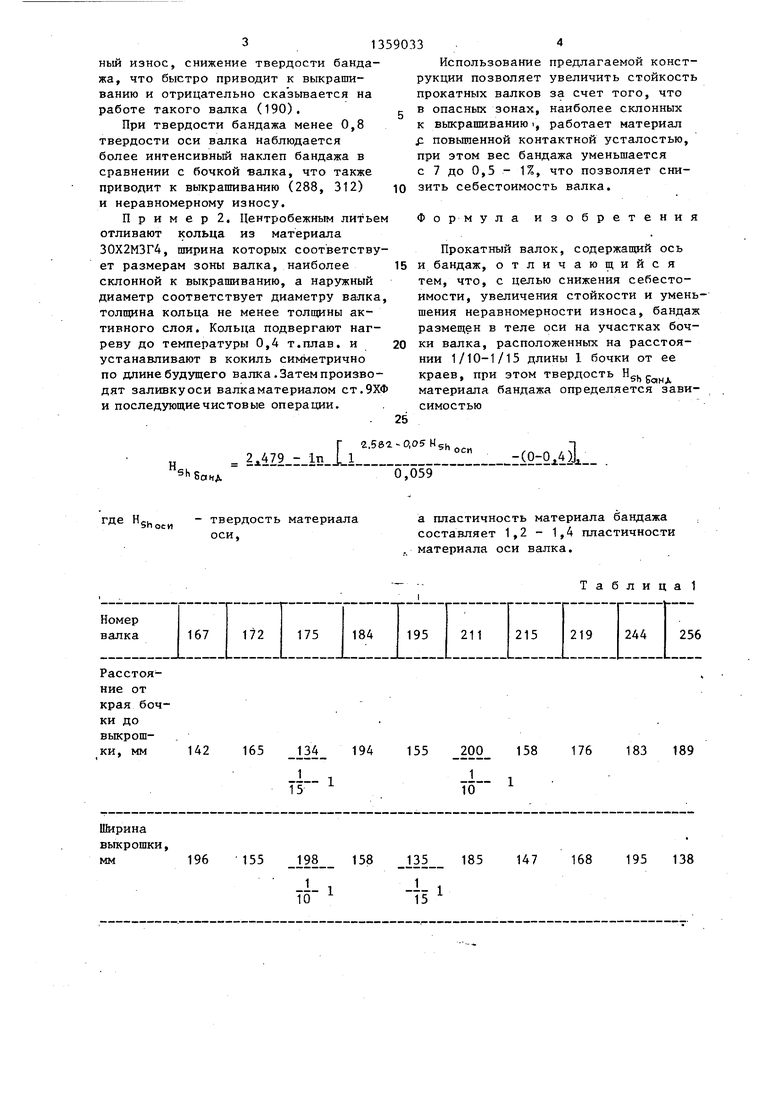

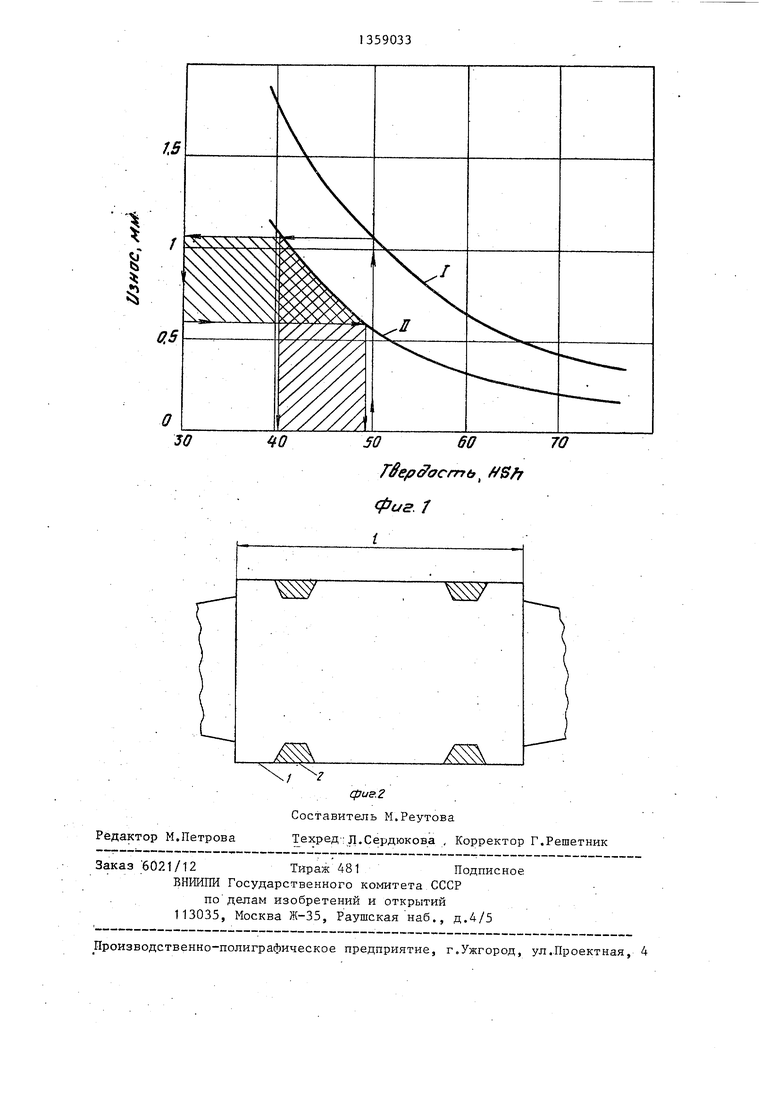

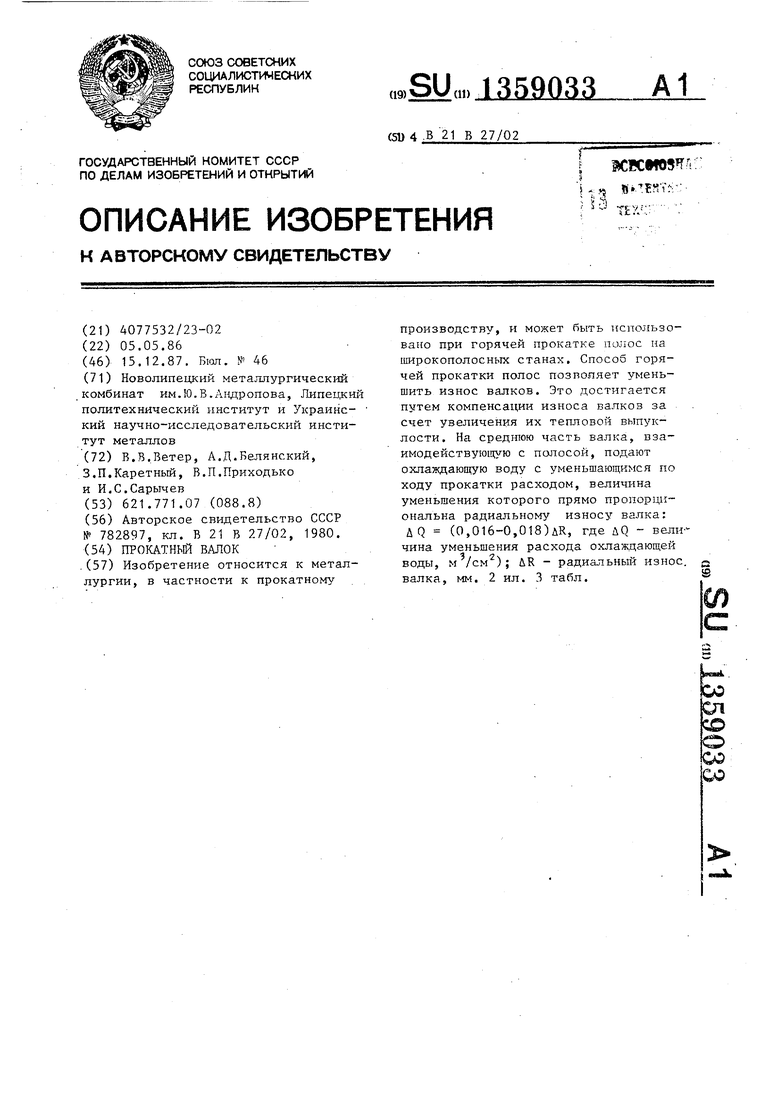

На .фиг.1 представлен график износа центральной части (I) бочки валка и участков (II), расположенных на расстоянии 1/10 - 1/15 1 от края бочки; на фиг.2 - конструкция опорного валка.

Пример 1. Конструкция опорно- 16 талости, в участках, расположенных

на расстоянии 1/10 - 1/15 1 от края бочки валка, при длине бандажа 1/10 1/15 1.

го валка состоит из оси валка 1 и двух участков кольцевого бандажа 2. Бандаж располагают в участках оси валкаi -наиболее подверженных выкрашиванию, расположенных от края бочки

На фиг.1 определение не 20 твердости бандажа, располо на расстоянии 1/15 - 1/10 бочки валка, показано стр этого следует, что оптимал

валка на расстоянии 1/10 - 1/15 длины бочки валка, т..е. длина бандажа составляет 1/10 - 1/15 1 бочки валка.

При эксплуатации крупных опорных

валков установлено, что выкрашивание 25 бочки валка 50 Нд,Г валков происходит -вблизи от края бочки валка. Это обусловлено тем, что в процессе работы валка вследствие износа происходит перераспределение погонного давления по длине бочки валка. Это приводит к тому, что наиболее нагруженными участками в период эксплуатации становятся зоны бочки валка, расположенные на расстоянии 1/15 - 1/10 1 от краев бочки вал- „ ка, где 1 - длина бочки. При этом . рпределяется зависимостью

дость бандажа 40 Н,. при т

5п

Однако выкрашивание нас ле того, как неравномернос по радиусу превьш1ает 0,5 м 30 вательно, допустимо расшир вала износа бандажа на 0,4 образом, твердость бандажа интервале 40 - 48 Н при бочки валка 50 .

Математически твердость

2.SSZ-0,,g

i.DOt-U,U3 Sh с- 1.(

0,059

где-Ндь д - твердость кольцевого

бандажа; shSoMK твердость бочки валка.

Прочность материала бандажа может существенно отличаться от прочности материала оси валка, пластичность (относительное удлинение) должна находиться в пределах 1,2 - 1,4, так как при меньшей пластичности наблюдается опережающее разрушение бандажа а при большей пластичности бандаж теряет жесткость, что также приводит к разрушению бандажа.

Пример 1. Бандажи формировал посредством электродуговой наплавки на расстоянии 1/15 1 от краев бочки валка с длиной бандажа 1/10 1 расщеления погонного давления по длине межвалкового контакта может дости- Гать 1,7 и более.

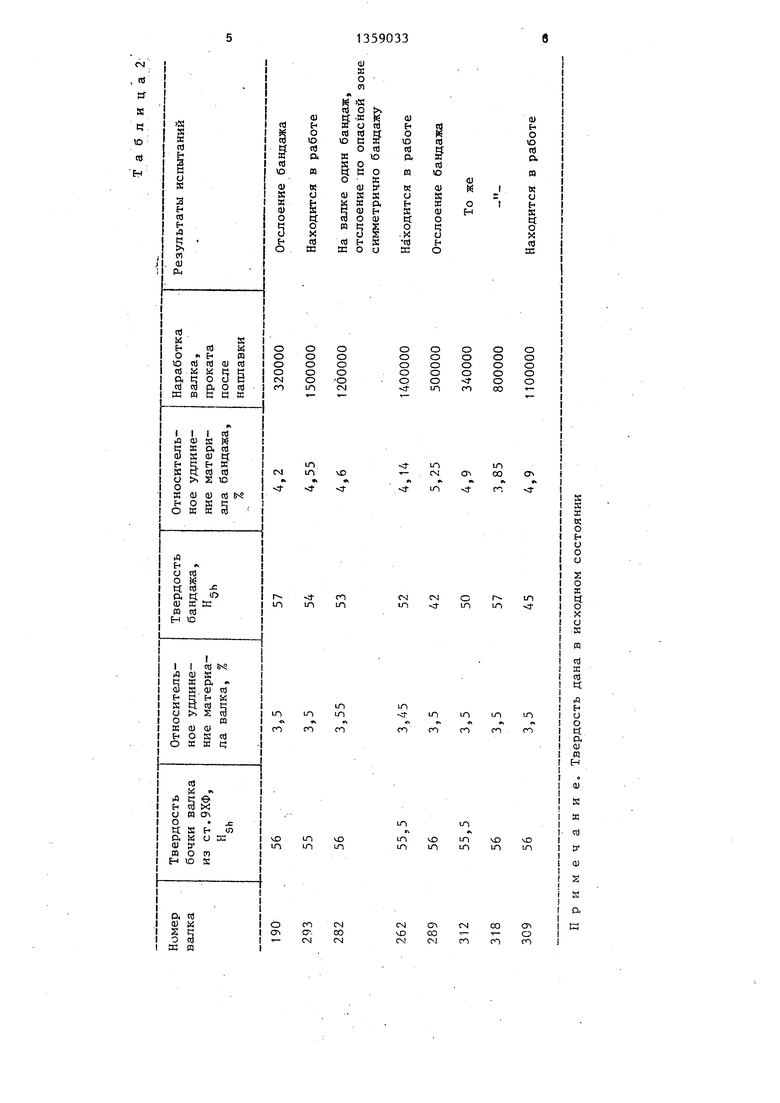

В табл.1 представлены данные геометрических параметров выкрошек десяти опорных валков НШС-2000 НЛМК.

Поэтому наиболее целесообразно проводить бандажирование только зон валка, наиболее подверженных усталостному разрушению материалом, обладающим большим сопротивлением усна расстоянии 1/10 - 1/15 1 от края бочки валка, при длине бандажа 1/10- 1/15 1.

На фиг.1 определение необходимой твердости бандажа, расположенного на расстоянии 1/15 - 1/10 1 от края бочки валка, показано стрелками. Из этого следует, что оптимальная твербочки валка 50 Нд,Г рпределяется зависимостью

дость бандажа 40 Н,. при твердости

5п

25 бочки валка 50 Нд,Г „ . рпределяется зависимостью

Однако выкрашивание наступает пбс- ле того, как неравномерность износа по радиусу превьш1ает 0,5 мм, следо- 30 вательно, допустимо расширение интервала износа бандажа на 0,4 мм. Таким образом, твердость бандажа будет в интервале 40 - 48 Н при твердости бочки валка 50 .

Математически твердость бандажа

2.SSZ-0,,g

i.DOt-U,U3 Sh с- .

U,U3 Sh .J

0,059

пленным электродом проволоками Нп- ЗОХГСА и Св-ЮХПВНМФ под флюсом АН-20С. Свойства бандажа регулировались за счет режимов термообработки. Испытания валков производились в 7 клети НМС-2000 горячей прокатки. 1 Результаты испытания валков, а также свойства бандажей приведены в табл.2-.

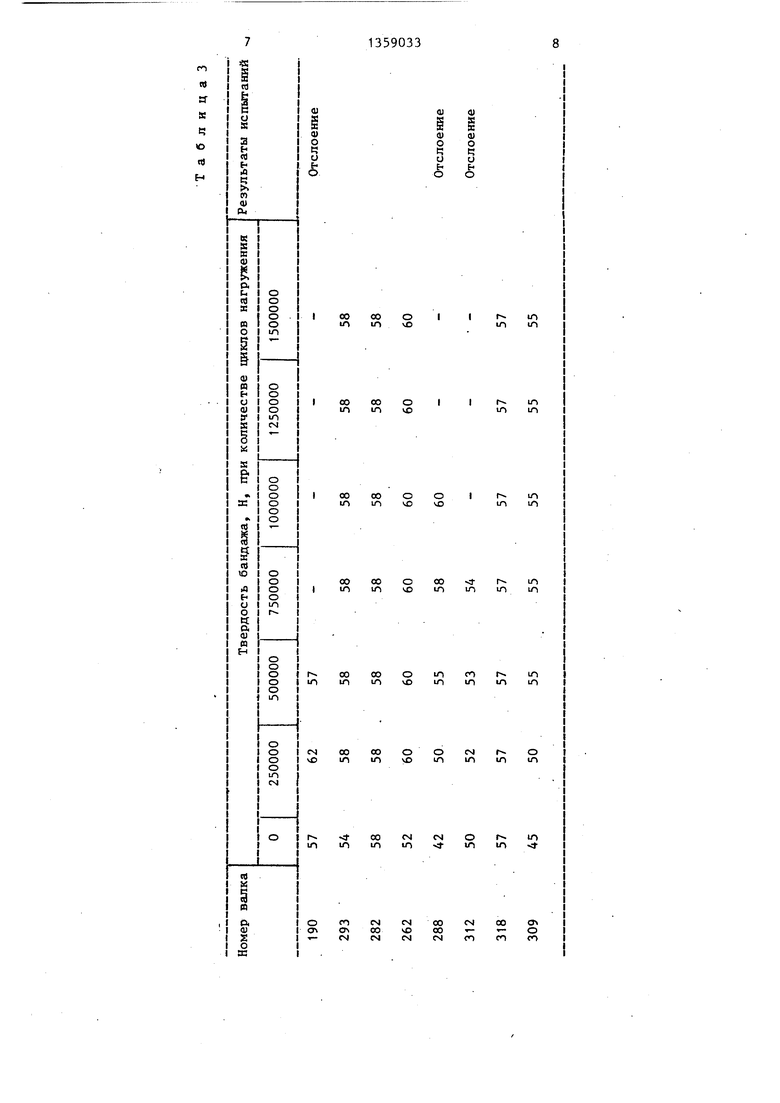

В процессе испытаний осуществлялся контроль твердости бандажа. Результаты изменения твердости приведены в табл.3.

Как следует из табл. 2 и 3, при формировании бандажа твердостью больше твердости оси, изготовленной из ст. 9ХФ, в процессе их совместной эксплуатации происходит неравномерный износ, снижение твердости бандажа, что быстро приводит к выкрашиванию и отрицательно сказывается на работе такого валка (190).

При твердости бандажа менее 0,8 твердости оси валка наблюдается более интенсивный наклеп бандажа в сравнении с бочкой валка, что также приводит к выкрашиванию (288, 312) и неравномерному износу.

Пример 2. Пентробежным литьем отливают кольца из материала ЗОХ2МЗГ4, ширина которых соответствует размерам зоны валка, наиболее склонной к выкрашиванию, а наружный диаметр соответствует диаметру валка толщина кольца не менее толщины активного слоя. Кольца подвергают нагреву до температуры 0,4 т.плав, и устанавливают в кокиль симметрично по длине будущего валка.Затем производят заливкуоси валкаматериалом ст.9ХФ и последующиечистовые операции.

L 1

Г „,.„- ,-- . .,„

2,581 0,05 Hgh

-Q-Q59

где Hg - твердость материала оси.

Расстояние от края бочки до вьжрош- ки, мм

142 165 П 1 155 200 158 176 183 189

1 1 1

15 10

196

155

198

Т5-1

Использование предлагаемой конструкции позволяет увеличить стойкость прокатных валков за счет того, что в опасных зонах, наиболее склонных к выкрашиванию , работает материал f. повышенной контактной усталостью, при этом вес бандажа уменьшается с 7 до 0,5 - 1%, что позволяет сни- зить себестоимость валка.

Ф о р м ула изобретения

Прокатный валок, содержащий ось и бандаж, отличающийся тем, что, с целью снижения себестоимости, увеличения стойкости и уменьшения неравномерности износа, бандаж размещен в теле оси на участках боч- ки валка, расположенных на расстоянии 1/10-1/15 длины 1 бочки от ее краев, при этом твердость Н материала бандажа определяется зависимостью

„,.„- ,-- . .,„

2,581 0,05 Hgh

-Q-Q59

.il2i2i iа пластичность материала бандажа составляет 1,2 - 1,4 пластичности материала оси валка.

Таблица 1

158

135 185 147 168 195 138

-Tsl

I

s e

CO E- Л

(i Id

I « К

00 1Л

00

1Л

00

1Л

00

1Л

00 in

00 in

- in

m ел

CM

lU

о u

Fо

о

чО

г

ш

л ш

о

VO

1ш

ю ю

о

ЧО

о

VO

г ш

1О 1Л

о

ЧО

00 ю

st u-i

Г-in

1Л

ю

о

ЧО

in in

го

in

1 in

in m

о

чО

о

in

сч in

r

in

о in

CM

in

CM vr

о in

r

Ю

in t

CM

vO CM

CO CM 00 CM m

oo

- ro

o о

CO

SO

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ ВАЛОК | 1985 |

|

RU1345433C |

| Бандаж прокатного валка | 1979 |

|

SU845902A1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2173228C1 |

| Способ изготовления бандажированного опорного валка | 1989 |

|

SU1722632A1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ПРОКАТНОГО ВАЛКА (ВАРИАНТЫ) | 1995 |

|

RU2093285C1 |

| Прокатный валок | 1987 |

|

SU1447445A1 |

| ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1989 |

|

SU1591269A1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

x

/m

Редактор М.Петрова

-/

фие.2

Составитель М.Реутова

Техред-; Л.Сердюкова , Корректор Г.Решетник

Заказ 6021/12Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Прокатный валок | 1978 |

|

SU782897A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-05—Подача